一种液体硅胶生产用防凝胶配料装置及其配料方法与流程

本发明属于液体硅胶生产,特别涉及一种液体硅胶生产用防凝胶配料装置及其配料方法。

背景技术:

1、液体硅胶在生产过程中,需要在其液体状态下加入各种辅料,以保证其质量和安全性。而使用专用配料装置可以提高液体硅胶的质量。

2、经检索,现引证公开号为cn117087071a,公开日为2023年11月21日,名为一种音响硅胶外壳加工用的成型设备的专利文献,包括装置底板,装置底板的下表面固定连接有支撑脚架,装置底板的上表面边缘固定连接有保护外壳,保护外壳的内表面固定连接有旋转搅拌机构,装置底板的上表面中心固定连接有加压固形机构。通过设置加压固形机构,外接电机使丝杠发生旋转,进而使移动块发生上下的移动,从而打动切刀切除硅胶成型后的余料,并从废料挤出口掉落,方便后续的回收利用,同时移动产生的惯性使伸缩弹簧三发生拉伸,从而使铁丝环对切刀进行剐蹭,从而清除切刀上的硅胶,剐蹭的同时使旋转盘旋转,从而使铁丝环旋转,并与弹性板碰撞,从而发生震动,使铁丝环上粘附的硅胶掉落。

3、但上述实施例仍然具有以下缺陷:

4、上述实施例仅能避免残留物粘连到装置内部,却无法根本性解决液体硅胶易凝胶的问题,导致配料工作的工作质量有所下降。

技术实现思路

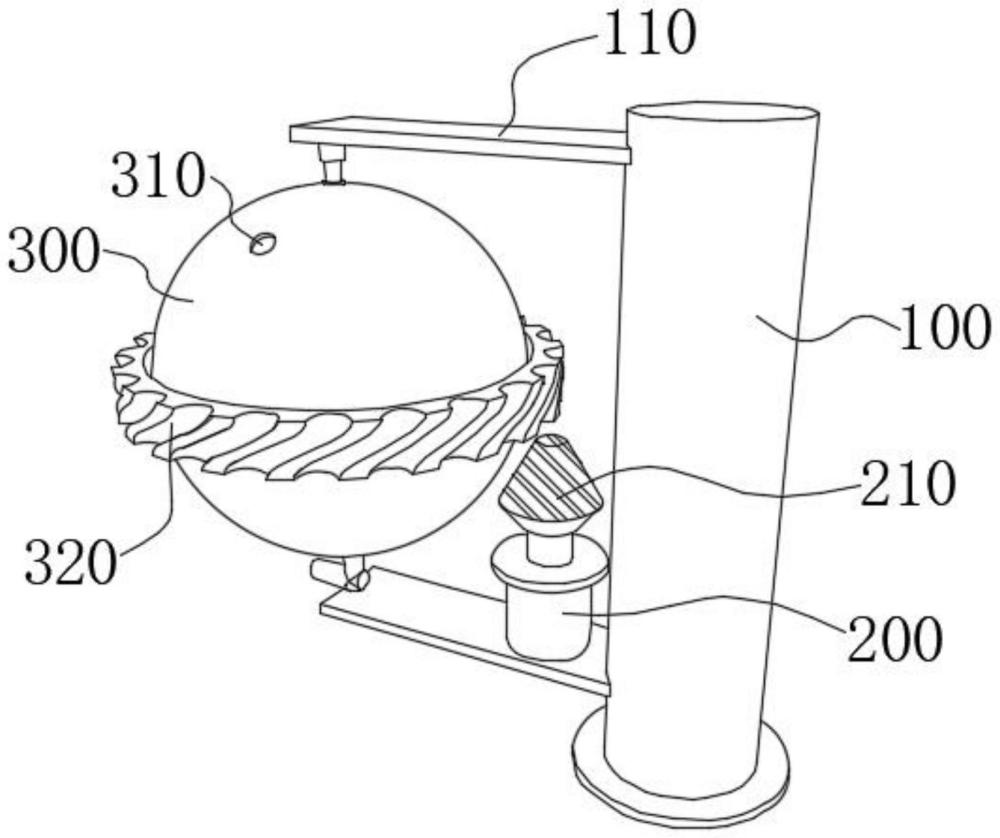

1、针对上述问题,本发明提供了一种液体硅胶生产用防凝胶配料装置,包括配料釜,其特征在于:所述配料釜腔体中心处设有吸料球;所述吸料球底部连通有集料管,所述集料管另一端延伸至配料釜外,所述配料釜顶部中心处设有高压进气管;所述吸料球四周呈环形阵列分布有若干组喷料单元,所述喷料单元主体顶部与高压进气管连通,且底部与集料管连通;所述吸料球外壁上平均分布有若干组吸料单元,若干组所述吸料单元另一端向四周呈放射状延伸,且分别安装在相应一组喷料单元上;

2、原料由集料管进入喷料单元内,后向配料釜中心处喷洒,被各组吸料单元接收,并汇集至吸料球内,最终回到集料管中,形成循环,以将原料反复分散回收的方式避免原料堆积,实现防凝胶功能。

3、进一步的,所述配料装置还包括安装柱,所述安装柱靠近配料釜一侧壁上设有延伸架,所述延伸架上设有伺服电机,所述伺服电机输出端上传动连接有锥齿轮,所述高压进气管顶部与集料管底部均安装在延伸架上,所述配料釜外壁上套接有斜齿轮,所述斜齿轮和锥齿轮啮合连接。

4、进一步的,所述吸料球内设有第一真空泵,所述吸料球通过第一真空泵与各组吸料单元的输出端均连通。

5、进一步的,所述配料釜上开设有加料口,所述加料口上活动安装有密封盖;所述配料釜内腔与高压进气管和集料管的结合处分别转动连接有一组密封轴承座。

6、进一步的,所述喷料单元包括喷料管;所述喷料管侧视截面为扇环状结构,所述喷料管两端分别开设有一组贯通口,所述喷料管的腔体通过两组贯通口分别与高压进气管和集料管连通;所述喷料管靠近吸料球的一侧壁上等间距分布有若干组喷料口,所述喷料口靠近喷料管一端的内直径要大于另一端的内直径;所述喷料管的腔体内等间距分布有若干组碎料机构。

7、进一步的,所述碎料机构包括套环;所述套环四周外壁与喷料管四周内壁相贴合;所述套环内等间距分布有若干组横向碎料杆和若干组纵向碎料杆,所述横向碎料杆和纵向碎料杆的夹角为90°,若干组所述横向碎料杆和若干组纵向碎料杆组合构成网格状结构;且所述横向碎料杆和纵向碎料杆上下两端均设有碎料刀头。

8、进一步的,所述吸料单元包括安装头;所述安装头安装在相应一组喷料管上,所述安装头上安装有通料管,所述通料管另一端向吸料球方向延伸,其端口处连通有接料管,所述接料管另一端与吸料球腔体连通。

9、进一步的,所述通料管侧壁上呈环形阵列分布有若干组俯视截面为扇环状结构的弧槽,所述弧槽中心处沿通料管的长度方向等间距分布有若干组渗液孔,所述渗液孔靠近通料管腔体的一端内直径要小于另一端的内直径。

10、进一步的,所述配料装置还包括刮壁单元;所述刮壁单元包括刮壁管;所述刮壁管截面为扇环状结构,所述刮壁管顶部安装在高压进气管上,且底部与集料管连接;所述刮壁管与集料管的结合处连通有出料口;所述刮壁管侧壁上沿其长度方向开设有刮壁接料口,所述刮壁接料口进口处设有刮壁刀条,所述刮壁刀条另一端与配料釜内壁滑动贴合。

11、一种液体硅胶生产用防凝胶配料装置的配料方法,所述配料方法包括:

12、将原料及辅料按比例投入配料釜中,并将配料釜密封;

13、控制配料釜开始匀速转动;

14、向高压进气管中注入高温高压气体;

15、原料和辅料初步混合后,得到第一半成品原料,并进入集料管中;

16、各组喷料单元将集料管中的第一半成品原料均匀吸入,在与高温高压气体混合后,得到第二半成品原料,然后将第二半成品原料向吸料球方向集中喷洒;

17、来自不同方位的第二半成品原料分别落到各自相应一组吸料单元上;

18、通过各组吸料单元将第二半成品原料汇集至吸料球内,并最终重新流向集料管中,以此循环往复,直至配料工作结束;

19、配料工作结束后,得到成品原料,打开集料管的出料阀门,将成品原料排出。

20、本发明的有益效果是:

21、1、将原料投入配料釜中后,首先会通过电动球阀进入集料管中,然后利用第二真空泵被吸入各组喷料单元中,再与高温高压气体汇集后,被向着吸料球方向均匀喷洒,并落到呈放射状分布的各组吸料单元上,再利用各组吸料单元将原料吸入并最终汇集到集料管中再次进行上述操作。将原料分散循环的进行喷洒、汇集,与传统单纯搅拌混合的方式相比,完全避免了原料堆积的情况发生,从而实现防凝胶的目的,以此提高了装置的配料质量。

22、2、在进行配料工作时,由于配料釜处在转动状态,而刮壁单元整体因与高压进气管以及集料管连接,而处在静止状态,这就使得刮壁刀条可以与配料釜内壁始终进行滑动贴合,也使得刮壁刀条可以将粘连到配料釜内壁上的原料刮下,然后进入刮壁接料口中,并最终经由出料口汇集到集料管中。不仅降低了原料的浪费,避免原料粘连到配料釜内壁上,同时也增加了对原料的搅拌力度。

23、3、原料喷洒到通料管表面后,会通过弧槽的扇环形路径向其中部的渗液孔流去,然后通过第一真空泵的吸力将原料加速吸入通料管中,并最终经由吸料球汇集到集料管中。各组通料管呈放射状平均分布,这就使得无论哪个方位的喷料单元喷出原料,都可以被相应一组通料管接收到。并且各组弧槽是以环形阵列分布,也使得原料不会在通料管表面残留。从而提高了装置后期清理工作的便利性。

24、4、由于喷料口靠近喷料管一端的内直径要大于另一端的内直径,而渗液孔是靠近通料管腔体的一端内直径要小于另一端的内直径,这就使得原料在喷洒和接收过程中,其压强逐渐增大,原料也会更加集中。从而减少了原料汇集的时间,提高了配料工作的效率。

25、本发明的其它特征和优点将在随后的说明书中阐述,并且,部分地从说明书中变得显而易见,或者通过实施本发明而了解。本发明的目的和其他优点可通过在说明书、权利要求书以及附图中所指出的结构来实现和获得。

- 还没有人留言评论。精彩留言会获得点赞!