一种单原子类芬顿双功能催化剂、制备方法、包含该双功能催化剂的电氧化系统及应用

本发明涉及环境电化学和高级氧化水处理。特别是涉及一种单原子类芬顿双功能催化剂、制备方法、包含该双功能催化剂的电氧化系统及应用。

背景技术:

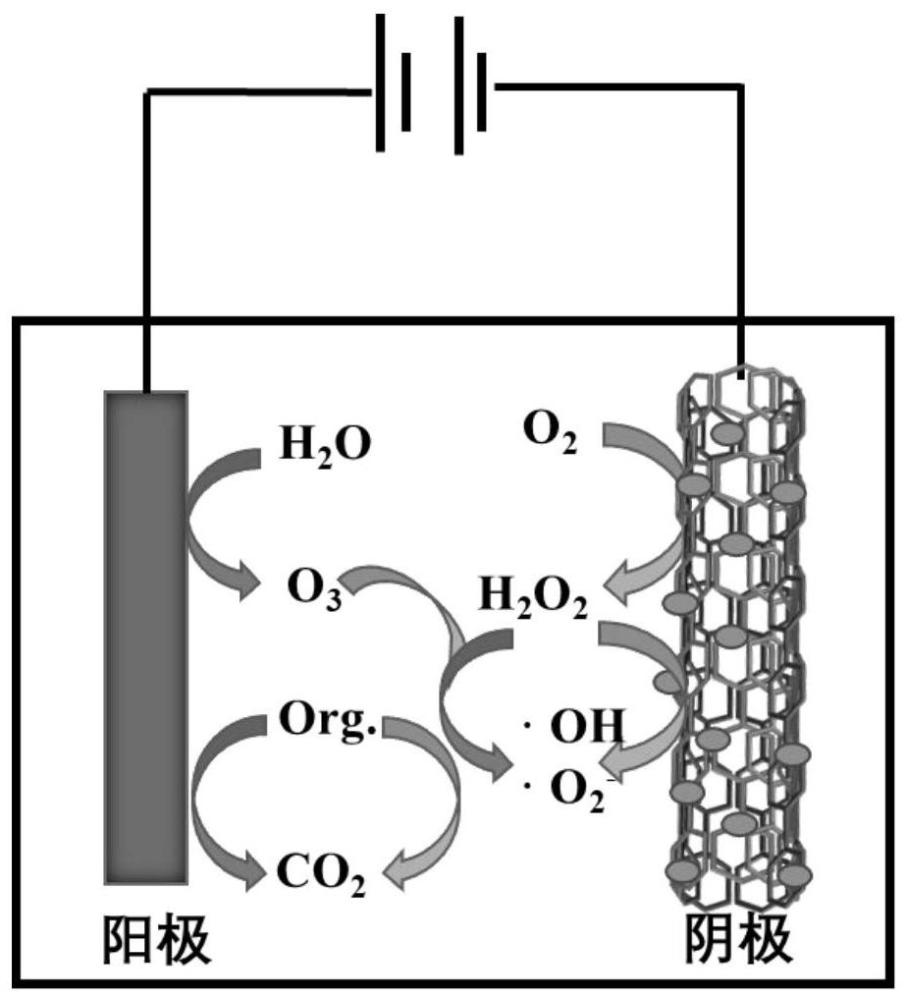

1、高级氧化工艺(简称:aops)通过声、光、电、热和强氧化剂等技术,通过物理化学手段输入能量或添加化学药品,激发水中的物质生成氧化性极强的羟基自由基(·oh),进而攻击难降解有机物的分子结构,使其降解为可生化的小分子,甚至完全矿化。aops主要包括臭氧氧化法、紫外法、芬顿法、电氧化法等,以及它们的衍生工艺和组合工艺。相比于其他几种aops技术,电氧化法具有操作运行简便、常温常压、无需药品添加以及无二次污染等优点,引起了广泛关注。

2、传统的电氧化体系主要依靠阳极的直接氧化和间接氧化过程去除有机物。主流的阳极多采用钛基金属氧化物电极,如以钛为基底锑掺杂二氧化锡,以钛为基底锑镍掺杂二氧化锡,以钛为基底二氧化铅电极,阳极通过直接氧化作用降解有机物,也可通过产生cl2、hclo、o3等间接降解有机物,而现有技术中阴极主要采用廉价电极材料如泡沫镍等发生析氢反应(her),这需要足够低的电势才能实现,因此造成了电解装置槽压高、能耗大,并且产生的氢气不便于收集,存在安全隐患,这些问题限制了电氧化技术的推广与应用。近年来,科研人员通过调控阴极反应——利用空气中的氧气在阴极表面发生氧还原反应(orr)代替传统的阴极her来解决上述问题。orr阴极既可以降低反应的能耗(理论电压降低0.6-1.2v),又可以发生二电子反应选择性生成h2o2,阳极副产物能进一步分解h2o2为·oh,加速有机物的降解。

3、然而,通过本技术发明人前期研究,发现电氧化体系中阴极产生的h2o2不能完全被阳极副产物分解,导致出水中仍含有大量h2o2造成资源浪费,因此考虑通过改进阴极催化剂结构进而增强阴极h2o2利用效率,最终提高对有机物的降解能力。在电芬顿、电过氧化等新兴电化学高级氧化水处理技术中,可以通过投加fe2+或o3等试剂活化h2o2。相关研究围绕提高碳材料催化剂的h2o2产率和高效利用h2o2作为类芬顿反应的“核”等问题展开了一系列探索。

4、例如,中国专利申请号02136606.3公开了名称为“双极氧化电化学废水处理方法”的发明专利;该专利技术采用气体扩散电极的形式产生h2o2,该技术的缺陷在于:阴阳极隔开的形式不利于废水的降解和实际工程应用。

5、再例如,中国专利申请号200410066816.0公开了名称为“一种阴阳两极协同电催化处理有机废水的装置及方法”的发明专利申请;该专利申请技术采用钛基pbo2阳极与碳材料阴极,阴极通空气还原o2生成h2o2,同时投加fe2+与形成芬顿试剂,强化有机物的降解。该技术的缺陷在于:该技术受限于酸性ph和催化剂的用量,需要投加大量fe2+试剂并产生“铁泥”,以至于增加了后续处理成本。

6、又例如,中国专利申请号201210549472.3采用臭氧发生器将o2与o3的混合气体通入氧还原阴极,o2还原生产h2o2,再与通入的o3发生peroxone协同作用产生·oh,高效降解有机物。该技术的缺陷在于:需要对尾气进行处理,且臭氧发生器需要提供纯氧和额外的电能输入。

7、因此,通过对阴极催化剂的调控实现原位产生h2o2的同时原位活化h2o2为·oh等氧活性物种,整个过程中无需往溶液中投加任何试剂就能做到将h2o2活化,实现了绿色化学的目的。

技术实现思路

1、本发明要解决的第一个技术问题是提供一种单原子类芬顿双功能催化剂,用于原位产生h2o2的同时将h2o2活化为氧活性物种。

2、本发明要解决的第二个技术问题是提供一种上述单原子类芬顿双功能催化剂的制备方法。

3、本发明要解决的第三个技术问题是提供一种用于去除有机污染物的类芬顿耦合氧还原电氧化系统。

4、本发明要解决的第四个技术问题是提供一种单原子类芬顿双功能催化剂的应用

5、为解决上述第一个技术问题,本发明采用如下的技术方案:

6、一种单原子类芬顿双功能催化剂,该双功能催化剂包括活性中心和载体:

7、所述活性中心金属单原子;

8、所述载体为碳纳米管;

9、所述金属单原子均匀分散并锚定在碳纳米管表面上;

10、所述金属单原子在双功催化剂中的重量占比为0.3-0.4%;

11、所述金属为锰、铜、钴、铁中的一种。

12、为解决上述第二个技术问题,本发明采用如下的技术方案:

13、一种上述单原子类芬顿双功能催化剂的制备方法,包括如下步骤:

14、1)将羧基化碳纳米管置于浓盐酸中进行预处理,搅拌以洗去碳纳米管表面的杂质金属离子;然后进行抽滤、超纯水洗涤并于烘箱中烘干,得到预处理后羧基化碳纳米管,备用;

15、2)分别将金属酞菁和预处理后羧基化碳纳米管用溶剂dmf进行分散,超声、搅拌至其分散均匀;然后,将两种分散液混合,在室温下搅拌使其分散均匀,然后将混合液进行抽滤、超纯水洗涤,然后在烘箱中干燥,获得金属酞菁-碳纳米管复合前驱体,研磨成粉末,备用;

16、3)将研磨获得的金属酞菁-碳纳米管复合前驱体粉末装入瓷舟后置于管式炉中,室温下鼓入n2以排净管内的o2;然后,在n2气氛保护下将金属酞菁-碳纳米管复合前驱体粉末于退火温度下热解,程序升温速率和退火速率均设置为4-6℃min-1;经高温热解处理后获得一系列粉末样品,研末备用。

17、4)将步骤3)得到的粉末样品置于h2so4溶液中,对样品进行后处理;恒温搅拌,然后经抽滤、超纯水洗涤,放入烘箱干燥后获得单原子类芬顿双功能催化剂。

18、优选的,步骤1)中,所述浓盐酸和羧基化碳纳米管的量的比例为18-22ml/190-210mg。

19、优选的,步骤1)中,所述羧基化碳纳米管的纯度>95%,直径为10-20nm,长度为10-30μm。

20、优选的,步骤1)中,所述搅拌的时间为5-7h。

21、优选的,步骤1)中,所述烘箱的烘干温度为60-80℃。

22、优选的,步骤2)中,所述金属酞菁和预处理后羧基化碳纳米管的质量比为:380-420:190-210。

23、优选的,步骤2)中,在室温下搅拌的时间为10-14h。

24、优选的,步骤2)中,所述烘箱的烘干温度为60-80℃。

25、优选的,步骤3)中,所述退火温度为600-900℃;包括600℃、700℃、800℃和900℃等。

26、优选的,步骤3)中,所述热解的时间为3-5小时。

27、优选的,步骤3)中,所述高温热解的温度为650-750℃。

28、优选的,步骤4)中,所述h2so4的浓度为0.4-0.6mol l-1。

29、优选的,步骤4)中,所述所述恒温搅拌的温度为65-75℃。

30、优选的,步骤4)中,所述烘箱的烘干温度为60-80℃。

31、为解决上述第三个技术问题,本发明采用如下的技术方案:

32、一种用于分解有机污染物的类芬顿耦合氧还原电氧化系统,包括阴极和阳极;

33、所述阴极为气体扩散电极;

34、所述阳极为钛基金属氧化物电极;

35、所述气体扩散电极是以单原子类芬顿双功能催化剂通过涂覆烘干在碳膜上,以石墨板为支撑体构建而成。

36、为解决上述第四个技术问题,本发明采用如下的技术方案:

37、一种类芬顿耦合氧还原电氧化降解有机物的电化学水处理方法,包括如下条件:

38、将钛基金属氧化物阳极与单原子类芬顿双功能催化剂形成的气体扩散阴极平行设置于无隔膜的电解槽,电解槽中有废水,直流恒压电源提供3~5v电压和5~20ma/cm2电流密度,阴极侧通入空气,空气流速不低于5ml/min/cm2。

39、本发明能够大大缩减电化学技术的能耗,提高有机物的去除效率。

40、优选地,单原子类芬顿双功能催化剂形成的气体扩散阴极的具体步骤是:将质量比例为1∶5的单原子类芬顿双功能催化剂与4-6%nafion溶液,在无水乙醇中溶解,超声混合均匀,然后反复涂刷在碳膜上并进行红外灯照射烘干,涂覆面积为22-28cm2,将涂刷好后的碳膜粘贴在石墨板上制备空气扩散电极。

41、本发明具有如下有益效果:

42、本发明通过对阴极催化剂的调控实现原位产生h2o2的同时原位活化h2o2为·oh等氧活性物种,整个过程中无需往溶液中投加任何试剂就能做到将h2o2活化,实现了绿色化学的目的;实现阴极的双功能作用的同时,大大缩减电化学技术的能耗,提高有机物的去除效率,高效降解有机物同时更加节能。

43、本发明的其它优点、目标和特征将部分通过下面的说明体现,部分还将通过对本发明的研究和实践而为本领域的技术人员所理解。

- 还没有人留言评论。精彩留言会获得点赞!

- 一种高效的多相酸碱双功能催化剂及其制备方法

- 一种加氢催化剂组合物及其制备方法

- 短孔道介孔纳米小球及其制备方法和双功能催化剂及其制备方法

- 一种双功能催化剂Pt/Ce<sub>0.95</sub>Al<sub>0.05</sub>O<sub>x</sub>/La<sub>2</sub>O<sub>3</sub>-Al<sub>2</sub>O<sub>3</sub>的制备及应用

- 一种高效双功能催化剂及其制备和应用

- 一种双筒汽车消音催化器的制造方法

- 加氢裂化催化剂载体及其制备方法

- 一种用于苯环加氢和羰基还原的双功能催化剂及其制备和应用

- 加氢裂化催化剂载体及其制备方法

- 一种用于苯环加氢和羰基还原的双功能催化剂及其制备和应用