一种氟化工艺制备硝基化合物的反应设备和合成方法与流程

本发明涉及硝基化合物合成反应,具体是指一种氟化工艺制备硝基化合物的反应设备和合成方法。

背景技术:

1、以硝酰氟为原料在气相或液相溶剂中做氟化剂及硝化剂制备各类硝基化合物的氟化工艺,利用硝酰氟的强氟化性质可以倍数提高硝化反应作用,从而解决传统硝化工艺反应速率及效率低,反应杂质多的问题。但是,以硝酰氟为原料在气相或液相溶剂中做氟化剂及硝化剂,从而制备各类硝基化合物的反应过程中,对其反应条件要求极高,现有的反应设备对于反应过程中的温度环境、以及物料混合均匀性的控制精度均相对较差,导致以硝酰氟为原料在气相或液相溶剂中做氟化剂及硝化剂制备各类硝基化合物的氟化工艺难以达到预期的效果。

2、因此,基于硝酰氟的氟化性强化硝化反应的基础上,设计一款能够在精准的温度环境下、以及物料混合均匀性的条件下,实现以硝酰氟为原料,在气相或液相溶剂作用下生成各类硝基化合物,从而明显提升硝基化合物的反应速率、效率的硝基化合物的反应设备和合成方法是本发明的研究目的。

技术实现思路

1、针对上述现有技术存在的技术问题,本发明在于提供了一种氟化工艺制备硝基化合物的反应设备和合成方法,该氟化工艺制备硝基化合物的反应设备和合成方法能够有效解决上述现有技术存在的技术问题。

2、本发明的技术方案是:

3、一种氟化工艺制备硝基化合物的反应设备,包括:

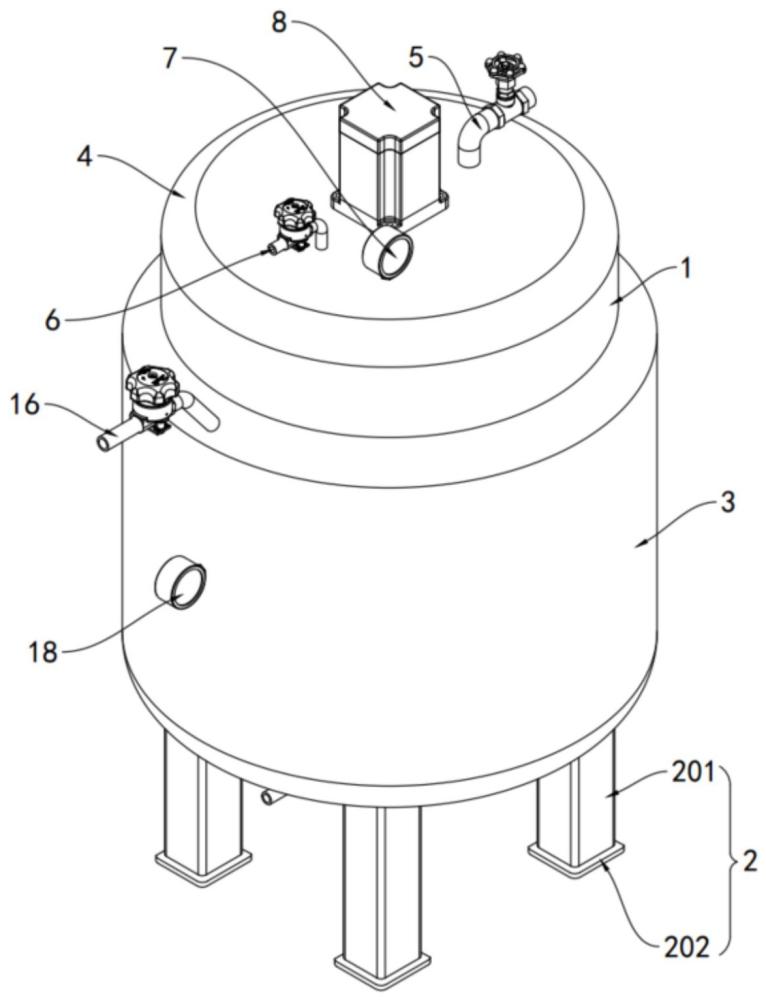

4、反应釜体,由相应的支撑机构进行支撑安装,所述反应釜体的外围夹层设置有相应的换热夹套,反应釜体的上部密封安装有相应的封盖,所述封盖上连接有进料管、连接到第一外界抽真空泵的抽真空管、以及用于对所述反应釜体内的压力进行检测的第一压力计;

5、多功能搅拌机构,包含转动安装于所述封盖上的搅拌轴、以及通过密封轴承转动安装于所述反应釜体底部的驱动盘,所述搅拌轴由固定安装于封盖上的驱动电机进行驱动,且所述搅拌轴的底端部固定连接到所述驱动盘上;所述驱动盘上设置有连通至所述反应釜体与换热夹套之间的第一导流腔,驱动盘上均匀分布固接有若干个朝上设置的搅拌叶片,所述搅拌叶片上分别设置有连通至所述驱动盘的第一导流腔的第二导流腔;所述搅拌轴的顶部下侧设置有一贯通至所述搅拌轴底端部的导孔,且所述搅拌轴上横向连接有若干个用于将所述导孔与第二导流腔连通起来的衔接横管;所述驱动盘的中部贯穿设置有一相应的安装孔,所述搅拌轴的底部密封贯穿所述安装孔并延伸至所述反应釜体与换热夹套之间,且所述搅拌轴与所述安装孔之间密封固接有相应的封闭板,搅拌轴的底部通过相应的旋转接头向外连接有一密封贯穿至所述换热夹套外侧的换热介质进入管;

6、换热介质排出机构,包含密封安装于所述反应釜体与换热夹套的上部之间的分流板,所述分流板上按等角度设置有若干个分流孔,分流板上侧的换热夹套向外连通设置有一连接到第二外界抽真空泵的换热介质输出管;

7、电控制器,所述换热夹套的外侧安装有一用于对所述反应釜体与换热夹套之间的压力进行检测的第二压力计,所述第一压力计、第二压力计分别电连接到所述电控制器上,所述第一外界抽真空泵、第二外界抽真空泵的工作进程由所述电控制器进行控制,以控制所述反应釜体与换热夹套之间的压力值与反应釜体内的压力值相同。

8、所述搅拌叶片的横截面呈椭圆形状设置,每两个搅拌叶片为一组,沿所述驱动盘的旋转方向,一组搅拌叶片之间,一个搅拌叶片的前端向内倾斜设置,一个搅拌叶片的前端向外倾斜设置。

9、所述搅拌叶片的后端分别倾斜向外固接有相应的挡流板,所述挡流板上按间隔设置有若干个相应的扰流孔,相邻两个扰流孔之间、以及位于两端的扰流孔的外侧分别固定安装有隔板,相邻两个隔板之间的搅拌叶片上分别固接有相应的旋涡发生体;所述旋涡发生体采用等腰三角柱,所述等腰三角柱的底面背离所述扰流孔。

10、所述支撑机构包含按等角度固接于所述换热夹套底部若干个相应的支脚,所述支脚的底部分别固接有与地面接触的支撑板;所述反应釜体的底部向外连接有一安装有排料阀门的排料管。

11、一种氟化工艺制备硝基化合物的合成方法,基于上述所述的反应设备,包括以下步骤:

12、s1,对反应釜体进行钝化处理;

13、s2,对硝酰氟粗气体进行纯化处理,使硝酰氟的体积含量≥99.5%;

14、s3,使用液相溶剂,向反应釜体内加入占体积三分之二的液相溶剂;或使用气相溶剂,将气相溶剂随反应物进入反应釜体中;

15、s4,将硝酰氟与相应的反应物送入反应釜体中进行反应,反应压力控制在0.05~0.1mpa,反应温度为:30-60℃,使得反应物充分反应得到硝基化合物粗品。

16、所述反应釜体是上述所述的硝基化合物的反应设备所提供的反应釜体。

17、所述步骤s1中对所述反应釜体进行钝化处理包含:

18、s1.1,在常温下通入摩尔比为1:5的氟氮混合气及纯氟气,以对所述反应釜体进行初步钝化处理;

19、s1.2,在常温下通入摩尔比为1:5的硝酰氟-氮气混合气及纯硝酰氟,以对所述反应釜体进行二次钝化处理。

20、所述步骤s2对硝酰氟粗气体进行纯化处理包含:

21、s2.1将硝酰氟粗气体经过-30~-50℃冷阱去除氟化氢杂质后送入硝酰氟精馏系统;

22、s2.2将气体硝酰氟通过氟化钠分子筛后升温至30℃,进一步去除hf杂质;

23、s2.3将粗纯化后的硝酰氟通入精馏系统中,精馏控制参数为:塔压控制在0.1~0.3mpa,第二塔板控制温度在-40~-50℃,倒二塔板控制温度30~40℃,以去除f2、fno杂质。

24、所述液相溶剂为ccl4、ch2cl2、r19、r22、中的一种;所述气相溶剂为n2、he、ar、ne中的一种。

25、所述反应物为hclo4、nf3、nh3、c6h6中的一种,生成的硝基化合物有:no4nf4、n02clo4、n04nf4、on(nf2)3、fn(no2)2、nh4nhno2、nh4n(no2)2、c6h5no2。

26、s5,将硝基化合物粗品经纯化系统进行纯化后,通入存储容器。

27、本发明的优点:

28、1)本发明的反应设备在实际使用过程中,气体热交换介质经换热介质进入管进入转动的搅拌轴的导孔内,再沿衔接横管分流进入各个搅拌叶片的第二导流腔内,后经第一导流腔汇流至反应釜体与换热夹套之间,然后在分流板的阻挡下经各个分流孔分散流入分流板上部的换热夹套内,以确保气体热交换介质的分散流通均匀性,进而提升换热效果和换热均匀性;且均匀流通的气体热交换介质能够随着搅拌叶片的转动而在反应釜体内形成更加充分、均匀的热交换,从而高精度控制反应过程中的温度环境,以确保硝基化合物的反应效果。

29、2)由于硝基化合物的反应过程中经常处于负压状态下进行,导致反应釜体、换热夹套所形成的空间与反应釜体的内部存在压差,进而导致反应釜体与换热夹套所形成的空间内的热交换介质容易沿驱动盘与反应釜体的衔接处向反应釜体内形成渗漏。一旦出现泄漏,将给硝基化合物的合成反应造成严重的后果。为此,本发明的反应设备通过第二压力计、以及第二外界抽真空泵的介入,以将反应釜体与换热夹套之间的压力值与反应釜体内的压力值控制在相同范围内,从而使反应釜体、换热夹套所形成的空间与反应釜体的内部处于相对等同的压力范围值内,进而防止因为压差过度所导致的泄漏问题,从而有效确保本发明的实用效果。

30、3)本发明的搅拌叶片的横截面呈椭圆形状设置,每两个搅拌叶片为一组,沿驱动盘的旋转方向,一组搅拌叶片之间,一个搅拌叶片的前端向内倾斜设置,一个搅拌叶片的前端向外倾斜设置。以对参与反应的各类物料形成交错向内、向外的翻料效果,从而提升参与反应的各类物料混合均匀性,以进一步确保硝基化合物的反应效果。

31、4)本发明的搅拌叶片的后端分别倾斜向外固接有相应的挡流板,挡流板上按间隔设置有若干个相应的扰流孔,通过隔板的介入,以在挡流板与搅拌叶片之间形成流通通道,在搅拌叶片的导流作用下,物料被导流至挡流板所在位置,并在挡流板与搅拌叶片之间形成汇集,再沿扰流孔流出,流通的物料在旋涡发生体的阻挡、导流下形成涡流后排出,以形成交错向内、向外的扰流,从而进一步大幅提升参与反应的各类物料混合均匀性。

32、5)本发明通过氟化工艺制备硝基化合物,以硝酰氟为原料,在气相或液相溶剂作用下生成各类硝基化合物,氟元素的强亲电子性,使得硝酰氟以离子的形态存在,将硝酰根离子浓度极大幅度提升,从而极大的提高了硝化能力,进而明显提升硝基化合物的反应速率、效率,并降低反应杂质。

- 还没有人留言评论。精彩留言会获得点赞!