一种提取钍元素的衰变子体的方法与流程

本技术涉及放射性元素领域,具体涉及一种提取钍元素的衰变子体的方法,更具体地,通过钍固体提取衰变子体的方法。

背景技术:

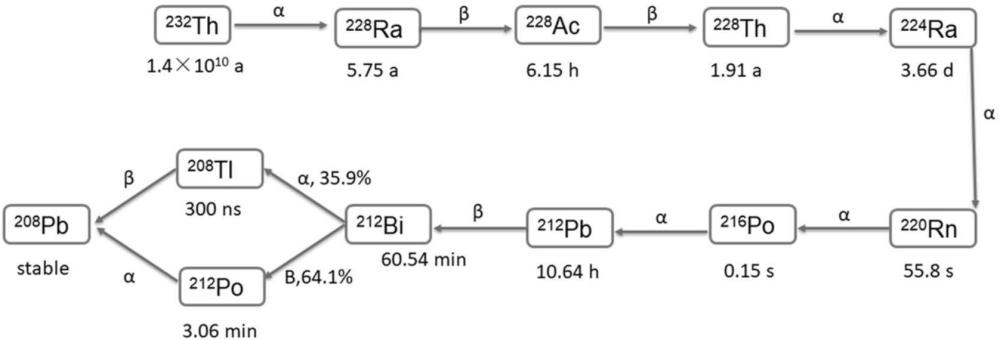

1、近年来,α类治疗性同位素放射性药物领域快速崛起,很多针对α核素的放射性药物和核素制备的研究工作广泛开展。其中,212pb(212bi)是新兴α核素的重要代表,其衰变子体212bi(6.05 mve)和212po(8.78 mev)做为最终产生毒性(药效)的α发射体,表现出优异的细胞毒性。同时,该核素的生产不依赖国家核素长期储备,可以从天然钍元素中提取获得。232th的自然衰变链,该链中212pb和212bi由232th经过连续衰变产生。

2、其中,232th是天然钍的主要同位素成分。228th在天然钍也有分布,或者通过其他富集手段获得。从已知的212pb生产方式来看,通过天然232th逐级提取衰变链上的核素制备212pb是最为主要的212pb生产方式。然而,由于232th半衰期非常长(1.4×1010年),5年存放期的232th中仅含有2×10-10(w/w)的228ra。因此,如何从大量的232th中提取228ra,就是所有212pb制备生产的起点,也是最为关键的技术难点。已知的从232th中提取228ra的方法包括:钡共沉淀法、选择性镭树脂提取法等。这些方法各有所长,也各有缺点,比如钡共沉淀法单次回收效率较低、废液量高;选择性镭树脂提取法需要昂贵的选择性树脂。且这两种方法都需要长期存储大量的强酸性th(iv)溶液。

技术实现思路

1、本技术所要解决的技术问题为背景技术中的不足,提供一种提取钍元素的衰变子体的方法。

2、本技术技术方案如下:

3、一种提取钍元素的衰变子体的方法,其中所述方法包括,

4、浸取步骤:将钍固体和浸取液混合,使得所述钍固体中的钍元素的衰变子体溶于浸取液中;

5、固液分离步骤:将与浸取液混合后的钍固体与液体分离,得到含有钍元素的衰变子体的溶液。

6、在一些实施方式中,所述钍固体为氧化钍或含有氧化钍的固体。

7、在一些实施方式中,所述浸取液的ph<13。

8、在一些实施方式中,所述浸取液的ph为0~7。

9、在一些实施方式中,所述浸取液选自水、含有酸的水溶液、含有碱的水溶液、可溶性盐溶液,可溶性有机配体溶液中的一种或两种以上。

10、在一些实施方式中,所述酸选自硫酸、盐酸、硝酸、醋酸、磷酸中的一种或两种以上;

11、所述碱选自氨水、氢氧化钠、氢氧化钙、氢氧化钾中的一种或两种以上;

12、所述可溶性盐选自硝酸盐、盐酸盐、钠盐、钾盐、钙盐、铵盐中的一种或两种以上;

13、所述可溶性有机配体选自氨基三乙酸(或nta)或其盐、乙二胺四乙酸(或edta) 或其盐、二亚乙基三胺五乙酸(或dtpa) 或其盐,优选为乙二胺四乙酸或其盐中的一种或两种以上。

14、在一些实施方式中,所述浸取液选自含有酸的水溶液和可溶性盐溶液的混合物。

15、在一些实施方式中,所述硝酸盐选自硝酸钠、硝酸钾、硝酸银、硝酸镁、硝酸钙、硝酸铜、硝酸铁、硝酸锌、硝酸钡、硝酸铝、硝酸铯、硝酸铵和硝酸亚铁中的一种或两种以上;

16、所述盐酸盐选自氯化钠、氯化钾、氯化镁、氯化钙、氯化铜、氯化铁、氯化锌、氯化钡、氯化铝、氯化铯、氯化铵和氯化亚铁中的一种或两种以上;

17、所述钠盐选自氯化钠、碳酸氢钠、硫酸氢钠、硝酸钠、磷酸氢钠、磷酸二氢钠、硫化钠、亚硫酸钠、亚硫酸氢钠、亚硝酸钠、高铁酸钠、氟化钠、溴化钠、碘化钠、甲酸钠、醋酸钠、乙酸钠和草酸钠中的一种或两种以上;

18、所述钾盐选自氯化钾、碳酸氢钾、硫酸氢钾、硝酸钾、磷酸氢钾、磷酸二氢钾、硫化钾、亚硫酸钾、亚硫酸氢钾、亚硝酸钾、高铁酸钾、氟化钾、溴化钾、碘化钾、甲酸钾、醋酸钾、乙酸钾和草酸钾中的一种或两种以上;

19、所述钙盐选自氯化钙、碳酸氢钙、硫酸氢钙、硝酸钙、磷酸氢钙、磷酸二氢钙、亚硫酸氢钙、亚硝酸钙、溴化钙、碘化钙、甲酸钙、醋酸钙和乙酸钙中的一种或两种以上;

20、所述铵盐选自氯化铵、碳酸氢铵、硫酸氢铵、硝酸铵、磷酸氢铵、磷酸二氢铵、硫化铵、亚硫酸铵、亚硫酸氢铵、亚硝酸铵、高铁酸铵、氟化铵、溴化铵、碘化铵、甲酸铵、醋酸铵、乙酸铵和草酸铵中的一种或两种以上。

21、在一些实施方式中,相比于1体积的钍固体,所述浸取液为0.2~20体积。

22、在一些实施方式中,相比于1体积的钍固体,所述浸取液为0.5~3体积。

23、在一些实施方式中,重复浸取步骤、固液分离步骤,进一步提取衰变子体。

24、在一些实施方式中,所述钍固体在浸取之前,进行前处理,使得钍固体的粒径小于1mm。

25、在一些实施方式中,所述钍固体在浸取之前,进行前处理,使得钍固体的粒径小于1000nm。

26、在一些实施方式中,所述钍固体在浸取之前,进行加热处理,加热温度大于100℃。

27、在一些实施方式中,加热温度大于800℃。

28、在一些实施方式中,所述固液分离的方式选自过滤、离心分离、倾析和自然沉降中的一种或两种以上。

29、在一些实施方式中,所述固液分离的方式为过滤。

30、与现有技术相比,本技术的有益效果为:

31、现有技术有利用特殊的冠醚类树脂选择性吸附ra(ii)不吸附th(iv)进行的ra/th分离方法(ra选择性吸附树脂法),或者利用同族的ba(ii)与ra(ii)共沉淀方法从th(iv)富集ra(ii)的方法(baso4共沉淀法),现有技术中的这些方法各有所长,也各有缺点,比如钡共沉淀法单次废液量高;选择性镭树脂提取法需要昂贵的选择性树脂。且这两种方法都需要长期存储大量的强酸性th(iv)溶液。

32、为了解决这些问题,本技术的申请人进行了大量的尝试和创新,从实践中总结出钍的衰变子体更易于溶解在水溶液中,而氧化钍固体中钍离子(th4+)溶解性差的特点,将衰变子体选择性提取到水溶液中。这一原理有别于现有技术。本技术的天然钍为中性湿固体或者干固体粉末,有利于存储用于长期衰变产生衰变子体。

33、更进一步,本技术的申请人在大量的钍固体的筛选中,发现氧化钍为高密度高钍含量(实测堆积密度约为3~5 g/cm3,含钍87.8%,w/w)固体,这一特征可以使得本技术在长期存储大量氧化钍时的存储体积可以达到0.2~0.3 m3/t,非常有利于规模化生产中的陈化步骤需要长期大量存储的特点。

34、本技术的方法提取操作过程简单,有利于实现规模化生产,氧化钍易于保存。最为重要的是该方法提取衰变子体的效率高,且钍元素残留低。

35、本技术方法用于提取镭离子(ra2+)时,镭离子(ra2+)更易于溶解在水溶液中,其效率高,且钍元素残留低。比如,单次步骤操作从天然钍获得的228/224ra溶液中232th含量降低<0.1 ppm,即ra/th比例提高至10-4~10-2(w/w),实现高效的浸取率,比如第一次浸取的浸取率可达57%及以上,多次浸取的浸取效率可达68%及以上。

36、本技术首次完成了从固体th化合物中提取衰变子体,如镭离子(ra2+)的方案,可以有效降低存储难度;本技术可以实现干钍化合物存储。

- 还没有人留言评论。精彩留言会获得点赞!