一种颗粒催化剂、微流控反应器件及溶解氧响应式低温微流控加氢除氧工艺的制作方法

本发明属于电厂用水品质提升的,涉及一种颗粒催化剂、微流控反应器件及溶解氧响应式低温微流控加氢除氧工艺。

背景技术:

1、公开该背景技术部分的信息仅仅旨在增加对本发明的总体背景的理解,而不必然被视为承认或以任何形式暗示该信息构成已经成为本领域一般技术人员所公知的现有技术。

2、随着火电机组运行年限的不断增长,机组面临不断老化,性能下降的问题,因此对水汽品质提出了更高的要求,特别是非采用给水加氧运行方式的锅炉,需要更低的给水含氧量,以保障机组稳定运行和延长机组寿命的目的。当前联氨的购买受到越来越多的限制,通常选择热力除氧作为给水除氧的主要方式,但热力除氧一方面是除氧效率降低,需要将水加热到一定温度时才能发挥一定的作用,当流速加快时,水流升温速率较低,影响换热效果,且随着时间的增长。同时发电企业一般采用蒸汽在生水加热器中对除盐水进行加热,当蒸汽流量不稳定或水流量较大时,容易造成设备大幅振动等影响安全生产的问题。

3、除盐水的加氢除氧工艺是一种利用固体催化剂使得除盐水中的溶解氧与氢气反应后,形成水分子后从而降低除盐水中的溶解氧含量,一方面氢气与氧气反应过程十分彻底且十分迅速,使得处理效率大幅增加,且除盐水含量能够降低到更低,另一方面氢气在水中的溶解度更低,使得在经过加氢除氧反应后,除盐水中总溶解气体含量会更低,获得更高的除盐水品质。从而更好的保证机组的水汽品质。然而,据发明人研究了解,除盐水的加氢除氧工艺能耗高、过程不稳定、安全性较低、氢气利用率较低,限制其在现场中的应用。

技术实现思路

1、为了解决现有技术的不足,本发明的目的是提供一种颗粒催化剂、微流控反应器件及溶解氧响应式低温微流控加氢除氧工艺,本发明通过制备的颗粒催化剂与微流控管式反应器的配合,能够实现较低温度下除盐水高效稳定的加氢除氧过程,不仅可提供高品质的给水,同时可降低设备运行故障率。

2、为了实现上述目的,本发明的技术方案为:

3、一方面,一种颗粒催化剂,其制备方法为:将凝胶型二氧化硅依次进行浸泡处理和加热煮沸处理,再加入硝酸铜、硝酸镍、硝酸钙,使凝胶型二氧化硅充分吸附,然后收集固体材料并加热至400~500 ℃煅烧处理,机械分散、过筛,即得;其中,硝酸铜、硝酸镍、硝酸钙的质量比为(0.5~0.8): (1~1.2): (1.5~1.8),硝酸铜、硝酸镍、硝酸钙的总质量与凝胶型二氧化硅的质量比为1: (50~60)。

4、本发明采用凝胶型二氧化硅作为载体,具有较多的多孔纳米结构,通过浸泡和加热煮沸处理能够使其充分分散,能够将铜、镍、钙等活性成分充分吸附在多孔结构内,然后通过400~500 ℃煅烧处理、机械分散、过筛形成颗粒状的催化剂,煅烧过程中硝酸盐的分解温度较低,且反应过程中能够避免与二氧化硅的反应,因此本发明采用硝酸盐添加催化活性成分。

5、本发明制备的颗粒催化剂,为复合型活性位点催化剂,可在低温下的水环境中催化氢气和氧气的反应,在保持水体不沸腾的情况下,可以将水体中的溶解氧与加入的氢气进行催化反应形成水分子,从而达到深度除氧的过程。催化剂不仅催化效率高,可在短时间内催化水中溶解性氢气和氧气的反应,生成水分子从而降低水中溶解氧的含量。并且催化剂性质稳定,在继承凝胶型二氧化硅颗粒优异的比表面积的基础上,活性位点可长时间不失活,从而避免了因催化剂失活而形成二次污染。

6、另外,研究表明,本发明制备的颗粒催化剂与微流控管式反应器(简称微反应器)的配合,实现对除盐水高稳定性、高效率的除氧。

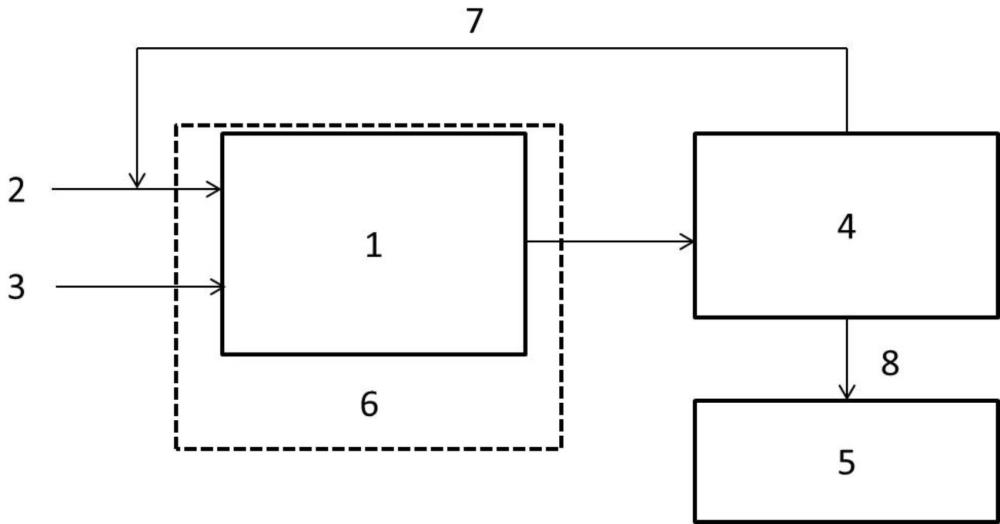

7、另一方面,一种微流控反应器件,包括微流控管式反应器,所述微流控管式反应器的孔道内填装上述颗粒催化剂,孔道的出口设置金属网封堵。

8、本发明在反应管的出口设置金属网能够避免催化剂泄露。由于除盐水中盐类杂质极少,催化氢气还原氧气的过程也不会产生固体杂质,因此在除氧过程中,能够保持颗粒催化剂的比表面积,不存在堵塞的问题,保证器件的长期运行。同时,将该器件用于催化除盐水加氢除氧,以满足电力行业对除盐水水质的要求,除氧效率高,工艺过程温度低,并且反应均在微尺度领域,因此氢气使用过程安全性大幅提高,同时由于反应过程精准可控,可避免过热等因素对催化剂活性的影响,从而更加保障了催化剂在使用过程中的长期稳定性。

9、第三方面,一种溶解氧响应式低温微流控加氢除氧工艺,将上述微流控反应器件置于90~95℃的水浴中,然后向所述微流控反应器件内通入除盐水和氢气进行催化氢气还原氧气的反应。

10、本发明通过将颗粒催化剂与微流控管式反应器构成微尺度级别的固定床反应器,当氢气与除盐水混合后进入固定床反应器时,在较低的温度下氢气和氧气即可高速转化为水分子,快速降低除盐水的溶解氧含量,并且残留的氢气在反应温度下快速从水中分离,使得除盐水中总溶解性气体含量维持在极低水平,提升了除盐水水质,保护了机组安全稳定运行。

11、本发明的有益效果为:

12、(1)本发明提供的颗粒催化剂比表面积较大、稳定性强,不会因长时间应用而失活,同时具有优异的机械强度,不会因水流冲刷而碎裂。

13、(2)本发明提供的颗粒催化剂的催化性能优异,可在水沸点之下快速催化氢气和氧气的反应,实现低温下深度除氧,从而大幅节约蒸汽能源。

14、(3)本发明提供的微流控反应器件能够将反应控制在微尺度,氢气与水中的溶解氧在微尺度下反应,实现安全用氢,反应过程安全。

15、(4)本发明提供的加氢除氧工艺反应过程精确可控,可有效控制反应过程中的放热情况,避免局部过热和保护催化剂的正常使用。

16、(5)本发明提供的加氢除氧工艺规模可控,可根据处理要求,灵活控制微反应器装置投入反应的数量,便于控制处理过程。

技术特征:

1. 一种颗粒催化剂,其特征是,其制备方法为:将凝胶型二氧化硅依次进行浸泡处理和加热煮沸处理,再加入硝酸铜、硝酸镍、硝酸钙,使凝胶型二氧化硅充分吸附,然后收集固体材料并加热至400~500 ℃煅烧处理,机械分散、过筛,即得;其中,硝酸铜、硝酸镍、硝酸钙的质量比为(0.5~0.8): (1~1.2): (1.5~1.8),硝酸铜、硝酸镍、硝酸钙的总质量与凝胶型二氧化硅的质量比为1: (50~60)。

2.如权利要求1所述的颗粒催化剂,其特征是,凝胶型二氧化硅的粒径为0.5~2μm;

3.如权利要求1所述的颗粒催化剂,其特征是,使凝胶型二氧化硅充分吸附的方式为搅拌10~14 h;

4.如权利要求1所述的颗粒催化剂,其特征是,充分吸附后,进行过滤脱水,再进行干燥,然后进行煅烧处理。

5.一种微流控反应器件,其特征是,包括微流控管式反应器,所述微流控管式反应器的孔道内填装权利要求1~4任一所述的颗粒催化剂,孔道的出口设置金属网封堵。

6.如权利要求5所述的微流控反应器件,其特征是,将所述颗粒催化剂填装至微流控管式反应器的孔道内采用的方式为负压吸入。

7.如权利要求5所述的微流控反应器件,其特征是,微流控管式反应器的孔道尺寸为20~40 μm。

8.一种溶解氧响应式低温微流控加氢除氧工艺,其特征是,将权利要求5~7任一所述的微流控反应器件置于90~95℃的水浴中,然后向所述微流控反应器件内通入除盐水和氢气进行催化氢气还原氧气的反应。

9.如权利要求8所述的溶解氧响应式低温微流控加氢除氧工艺,其特征是,除盐水在所述微流控反应器件的停留时间为1~1.5 min。

10.如权利要求8所述的溶解氧响应式低温微流控加氢除氧工艺,其特征是,反应后进行气水分离,分离的未反应的氢气通入至所述微流控反应器件内进行反应。

技术总结

本发明属于电厂用水品质提升的技术领域,涉及一种颗粒催化剂、微流控反应器件及溶解氧响应式低温微流控加氢除氧工艺。将凝胶型二氧化硅依次进行浸泡处理和加热煮沸处理,再加入硝酸铜、硝酸镍、硝酸钙,使凝胶型二氧化硅充分吸附,然后收集固体材料并加热至400~500℃煅烧处理,机械分散、过筛,即得颗粒催化剂。本发明通过制备的颗粒催化剂与微流控管式反应器的配合,能够实现较低温度下除盐水高效稳定的加氢除氧过程,不仅可提供高品质的给水,同时可降低设备运行故障率。

技术研发人员:曹红梅,齐吉锴,张兰庆,康夜雨,王增泉,张磊,马志强,赵春霞

受保护的技术使用者:华能国际电力股份有限公司德州电厂

技术研发日:

技术公布日:2024/3/31

- 还没有人留言评论。精彩留言会获得点赞!