集成热泵精馏与三效精馏的溶剂精馏热能利用装置及方法与流程

本发明涉及溶剂精馏,尤其涉及一种集成热泵精馏与三效精馏的溶剂精馏热能利用装置及方法。

背景技术:

1、精馏是一种利用回流使液体混合物得到高纯度分离的蒸馏方法,是工业上应用最广的液体混合物分离操作,广泛用于石油、化工、轻工、食品、冶金等部门。

2、合成橡胶装置的溶剂精馏系统中,每吨溶剂的蒸汽消耗最高能够达到0.2-0.24t以上,能源利用率往往不到 10%,属于是高耗能的工艺。按照国家加强节能减排的工作要求,加快落实系统节能和废物综合利用措施,提高能源利用效率,降低能耗,缓解合成橡胶生产对环境造成的污染。现有工艺较为成熟也相对老旧,系统中部分高温精馏塔塔顶气相需冷却,塔釜液相需要再沸,导致整个精馏系统能量损失大,蒸汽消耗量大。现有溶剂精馏工艺中,需要用大量蒸汽给溶剂脱水塔和脱重塔再沸器提供热量,另外,溶剂系统脱水塔和脱重塔塔顶气相温度高,需要使用循环水作为冷媒进行冷却,换热后的循环水还需要送至凉水塔进行冷却。所以导致了这两个部分的热量浪费,增加了蒸汽用量和凉水塔的负荷,增加了生产运行成本。

3、为提高精馏系统中能量利用效率,发明cn114949896b中公开了一种用于溶聚丁苯橡胶精馏系统的热能利用装置及热能利用方法,该装置包括:溶聚丁苯橡胶用丁二烯精馏塔、正己烷溶剂脱水塔、凝水罐、溶剂回流罐、热交换器;溶剂脱水塔的塔顶采出线和塔身侧向采出线分别通过热交换器先后传热给凝水罐输出的低温凝水,得到高温凝水;低压高温蒸汽向溶剂脱水塔传热后转为蒸汽凝水;该高温凝水和蒸汽凝水传热丁二烯精馏塔再沸器,使精馏塔再沸器向丁二烯精馏塔供应高温蒸汽,且塔内蒸汽凝液回流精馏塔再沸器;高温凝水和蒸汽凝水降温回流凝水罐。该发明将溶剂脱水塔的塔顶采出线和塔身侧向采出线、高温凝水和蒸汽凝水相结合,利用热源能极差,显著降低热量消耗,该装置虽然实现了塔与塔之间的热能传递,但其仅对单一脱水塔的高温出料进行热量利用,将其热量单向传递至另一工艺温度需求较低的塔中,系统比较简单,并不适用于多塔系统的能量利用。

4、发明cn113680088a公开了一种多效精馏方法和精馏装置及其应用。多效精馏方法包括:第一级到第n-1级精馏塔的塔顶气相物均先进行分凝,分凝得到凝液和剩余气相;分凝凝液回流回该级精馏塔,所述剩余气相与次一级精馏塔的塔釜液换热冷凝,换热后的剩余气相凝液采出和/或回流至该级精馏塔,升温的塔釜液返回所述次一级精馏塔;其中,n≥2且为整数。该发明利用分凝器,将精馏塔的塔顶气相物流和下一级精馏塔塔底液换热,塔顶气相物流分凝,下一级精馏塔塔底液增温。利用塔顶分凝的方法可以使得塔顶的重组分冷凝 下来,回流至塔内时可保证采出的凝液中重组分的含量合格,从而降低塔的回流量,节约了能源。多效精馏是目前提高精馏质量,降低能耗的有效手段,但仅依赖多效精馏装置设计和工艺控制,难以进一步降低能耗,形成一定的技术瓶颈。

5、因此,如何提供一种溶剂精馏热能利用装置,对多效精馏塔高温出料的热量进行有效利用,实现热量在多塔之间传递,进一步提高热量利用效率,以降低生产成本是本领域技术人员亟待解决的问题。

技术实现思路

1、针对上述现有技术中存在的缺陷,本发明提供一种集成热泵精馏与三效精馏的溶剂精馏热能利用装置及方法,集成热泵精馏与三效精馏技术的优势,对精馏塔高温蒸汽的热量进行整体布局、有效利用的基础上,利用双热泵促进体系热量利用效率的进一步提高,有效降低生产成本。

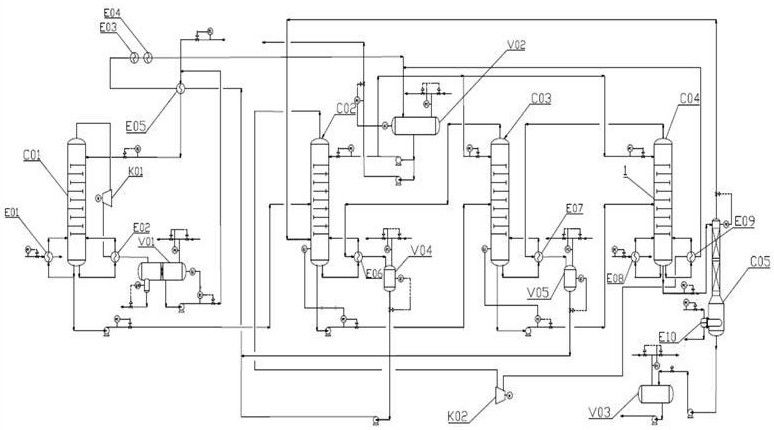

2、第一方面,本发明提供了一种集成热泵精馏与三效精馏的溶剂精馏热能利用装置,其特征在于:包括溶剂脱水塔、脱重一塔、脱重二塔、脱重三塔、热泵组、换热器组和物料管线;

3、溶剂脱水塔的塔底出料线连通脱重一塔的塔身进料口,脱重一塔的塔底出料线连通脱重二塔的塔身进料口,脱重二塔的塔底出料线连通脱重三塔的塔身进料口;

4、溶剂脱水塔和脱重三塔包括低压高温蒸汽供热线;

5、溶剂脱水塔的塔顶蒸汽通过第一热泵升压升温后,与溶剂脱水塔的塔釜液体换热;

6、脱重三塔的塔顶蒸汽与脱重二塔的塔釜液体换热,以对脱重二塔供热;

7、脱重二塔的塔顶蒸汽与脱重一塔的塔釜液体换热,以对脱重一塔供热;

8、脱重一塔的塔顶蒸汽通过第二热泵升压升温后,与脱重三塔的塔釜液体换热。

9、本发明采用三效精馏技术,通过物料管线的连接设计,形成了高质高效的精馏体系,同时有效利用高温的釜顶蒸汽,实现了塔间换热/供热,有利于降低蒸汽用量。其次,利用热泵的升压升温作用,提高塔顶蒸汽的饱和压力及饱和温度,进一步提升釜顶蒸汽的品位,实现塔釜再沸和塔顶冷凝双重目地,特别是双热泵的分别设置,使其可控的完成单塔内(在溶剂脱水塔内循环)及塔间(脱重一塔和脱重三塔之间)的热能流动,能够有效减小蒸汽和冷却水用量,降低系统能量消耗。

10、优选的,溶剂脱水塔的塔顶蒸汽经过第一热泵和第一换热器,与溶剂脱水塔的塔釜液体换热后,进入脱水塔回流罐,脱水塔回流罐的油相出料口连通脱水塔回流线,脱水塔回流线依次连通溶剂预热器和溶剂脱水塔的塔顶进料口;可选的,在溶剂预热器上游,粗溶剂供应线连通所述脱水塔回流线。

11、溶剂脱水塔采用塔顶气开式热泵精馏,同时塔顶入料与脱重塔进行换热的热能利用方式。溶剂脱水的塔顶出料线连接第一热泵,直接压缩塔顶蒸汽,提高塔顶蒸汽的饱和压力及饱和温度,利用第一换热器实现塔釜液再沸和塔顶蒸汽冷凝的双重目的,极大节约蒸汽和冷却水用量。

12、优选的,脱重一塔的塔顶蒸汽经过第二热泵和第四换热器,与脱重三塔的塔釜液体换热后,进入脱重一塔回流罐;

13、脱重一塔回流罐的油相出料口通过脱重一塔回流线连通脱重一塔的塔顶进料口;

14、脱重一塔回流罐的精溶剂出料口,连通精溶剂储料罐。

15、脱重一塔采用塔顶气开式热泵精馏,同时塔顶入料与脱重塔进行换热的热能利用方式。脱重一塔的塔顶出料线连接第二热泵,直接压缩塔顶蒸汽,提高塔顶蒸汽的饱和压力及饱和温度,利用第四换热器实现脱重三塔的塔釜液再沸和脱重一塔的塔顶蒸汽冷凝的双重目的,同样极大节约蒸汽和冷却水用量。

16、优选的,脱重二塔的塔顶蒸汽经过第二换热器,与脱重一塔的塔釜液体换热后,经脱重二塔溶剂气相凝液罐和溶剂预热器,进入所述脱重一塔回流罐;

17、脱重三塔的塔顶蒸汽经过第三换热器,与脱重二塔的塔釜液体换热后,经脱重三塔溶剂气相凝液罐和溶剂预热器,进入所述脱重一塔回流罐。

18、通过前述换热方式,脱重一塔和脱重二塔无需外接低压高温蒸汽供热,分别依靠脱重二塔和脱重三塔的高温塔顶蒸汽即可满足精馏需求,且脱重二塔溶剂气相凝液罐和脱重三塔溶剂气相凝液罐的出料经溶剂预热器即可对要进入脱水塔的粗溶剂和回流溶剂进行预热,进一步降低系统的能耗和成本。

19、优选的,在脱重三塔溶剂气相凝液罐和脱重一塔回流罐之间,在溶剂预热器下游,脱重三塔的塔顶出料线上还设有至少一个附加换热器。

20、优选的,本发明的溶剂精馏热能利用装置还包括残液回收塔,残液回收塔的塔顶进料口连通脱重三塔的塔底出料线,塔顶出料口连通脱重一塔的塔身进料口,塔底出料口连通残液罐。残液回收塔能够将从脱重三塔最后导出的物料再次分离,提高精馏得率。残液回收塔可利用低压高温蒸汽直接供热,也可使用再沸器或换热器的方式供热。

21、第二方面,本发明还提供了一种采用前述溶剂精馏热能利用装置的热能利用方法,包括:

22、(1)热能利用工艺

23、采用低压高温蒸汽对溶剂脱水塔和脱重三塔供热;

24、采用脱重三塔的塔顶蒸汽对脱重二塔供热;

25、采用脱重二塔的塔顶蒸汽对脱重一塔供热;

26、其中,溶剂脱水塔的塔顶蒸汽通过第一热泵升压升温后,经第一换热器向溶剂脱水塔补充供热;

27、脱重一塔的塔顶蒸汽通过第二热泵升压升温后,经第四换热器向脱重三塔补充供热;

28、(2)溶剂精馏工艺

29、溶剂脱水塔的脱水溶剂从塔底出料线出料,从脱重一塔的塔身进料口进料;脱重一塔的含重组分溶剂从塔底出料线出料,从脱重二塔的塔身进料口进料;脱重二塔的含重组分溶剂从塔底出料线出料,从脱重三塔的塔身进料口进料;脱重三塔的含重组分溶剂从塔底出料线出料,进入残液回收塔;

30、分别将脱重二塔和脱重三塔的塔顶蒸汽经换热冷凝后流入脱重一塔回流罐,分离精溶剂并送至精溶剂储料罐。

31、优选的,溶剂脱水塔(c01)塔顶蒸汽的温度在80℃以上,经过第一热泵(k01)升压升温后,蒸汽压力提升20%以上,优选提升30%以上,蒸汽温度提升20%以上,优选提升25%以上。

32、优选的,脱重一塔(c02)塔顶蒸汽的温度在80℃以上,经过第二热泵(k02)升压升温后,蒸汽压力提升到原塔顶蒸汽压力的6倍以上,优选8倍以上,蒸汽温度提升50%以上,优选60%以上。

33、优选的,低压高温蒸汽的温度在220℃以上。可选的,将降温后形成的低温蒸汽用于预热粗溶剂,或其他可能的热交换。

34、本发明至少包括如下有益效果:

35、(1)本发明采用三效精馏布局和热循环方式,一塔供汽,三塔循环,同时精馏,利用塔顶高温蒸汽出料,通过换热为另一塔提供热量,使热能得以多次利用。这种热能回收利用技术可以节约蒸汽消耗,并降低循环水用量。

36、(2)本发明采用热泵精馏布局设置,利用双热泵分别提升塔顶热量的品位,并将其转移至塔釜加热,顺利实现溶剂脱水塔内部热循环,以及脱重一塔和脱重三塔间热循环,极大节约蒸汽和冷却水用量;热泵的升压升温环节,在满足换热/补热需求的同时,还有利于加速热蒸汽在管线中的运行,降低热散失。

37、(3)本发明通过集成热泵精馏与三效精馏,高效实现塔内及多塔间热量传递,进一步提高了系统的热能利用效率,降低蒸汽及循环水用量,降低了生产成本。

- 还没有人留言评论。精彩留言会获得点赞!