高效瓦斯掺混装置的制作方法

本发明涉及煤矿瓦斯处理,尤其涉及一种高效瓦斯掺混装置。

背景技术:

1、瓦斯是一种可燃性气体,其主要成分是甲烷,存在于煤层中,随着煤炭的开采而释放出来。瓦斯的浓度在其爆炸下限(5%vol)和上限(15%vol)之间时,遇到明火或者高温就会发生爆炸,造成严重的人员伤亡和财产损失。因此,瓦斯的处理和利用是煤矿安全生产的重要环节。

2、目前,煤矿瓦斯的处理和利用方式主要有以下几种:

3、(1)瓦斯抽放:通过高负压和低负压抽采系统将瓦斯从煤层中抽出,然后通过管道输送到地面或者井下的处理设备,如瓦斯发电机组、瓦斯锅炉等,将瓦斯转化为电能或者热能,实现瓦斯的利用和减排。

4、(2)瓦斯燃烧:将瓦斯与空气或者其他氧化剂混合,然后在燃烧室或者燃烧塔中进行燃烧,将瓦斯中的甲烷转化为二氧化碳和水,同时释放出热量,实现瓦斯的减排和热能回收。

5、(3)瓦斯再生热氧化:将瓦斯与空气或者其他氧化剂混合,然后在rto中进行燃烧,rto是一种高效的瓦斯处理设备,其原理是利用热交换器将燃烧后的高温气体的热量回收,再用于预热进入rto的混合气体,从而降低燃烧所需的瓦斯浓度和燃料消耗,同时减少二氧化碳的排放,实现瓦斯的减排和热能回收。

6、然而,上述的瓦斯处理和利用方式都存在一些问题和不足,主要有以下几点:

7、(1)瓦斯抽放的效率和效果受到煤层条件、抽采参数、管道布置等因素的影响,不能保证瓦斯的充分抽出和安全输送,同时,瓦斯抽出的浓度往往不稳定,有时高于爆炸上限,有时低于爆炸下限,有时处于爆炸区间内,不利于瓦斯的利用和处理。

8、(2)瓦斯燃烧的效率和效果受到瓦斯浓度、空气比例、燃烧温度、燃烧时间等因素的影响,不能保证瓦斯的充分燃烧和完全氧化,可能会产生一氧化碳气体,对环境造成一定的污染,而且燃烧后的热量往往不能有效地回收和利用。

9、(3)瓦斯再生热氧化的效率和效果受到瓦斯浓度、助燃空气比例、rto结构、热交换器性能等因素的影响,不能保证瓦斯的充分燃烧和完全氧化,同时,rto的运行需要较高的瓦斯浓度和燃料消耗,而瓦斯的浓度往往不稳定,有时高于rto的最大允许浓度,有时低于rto的最小允许浓度,不利于rto的安全稳定运行。

10、(4)乏风是一种煤矿瓦斯,它是指矿井通风系统排出的甲烷浓度低于0.75%vol的瓦斯。乏风浓度太低,难以直接利用。

11、因此,针对上述问题和不足,本发明提出了一种瓦斯掺混装置及其掺混方法,用于将高负压和低负压抽采系统抽出的瓦斯与乏风气体混合,使混合后的气体达到安全、稳定和均匀的浓度,以便导入rto进行燃烧处理,从而提高瓦斯的处理效率和效果,降低瓦斯的减排成本和环境影响。

技术实现思路

1、为了解决现有技术中的上述问题,本发明提供一种高效瓦斯掺混装置。

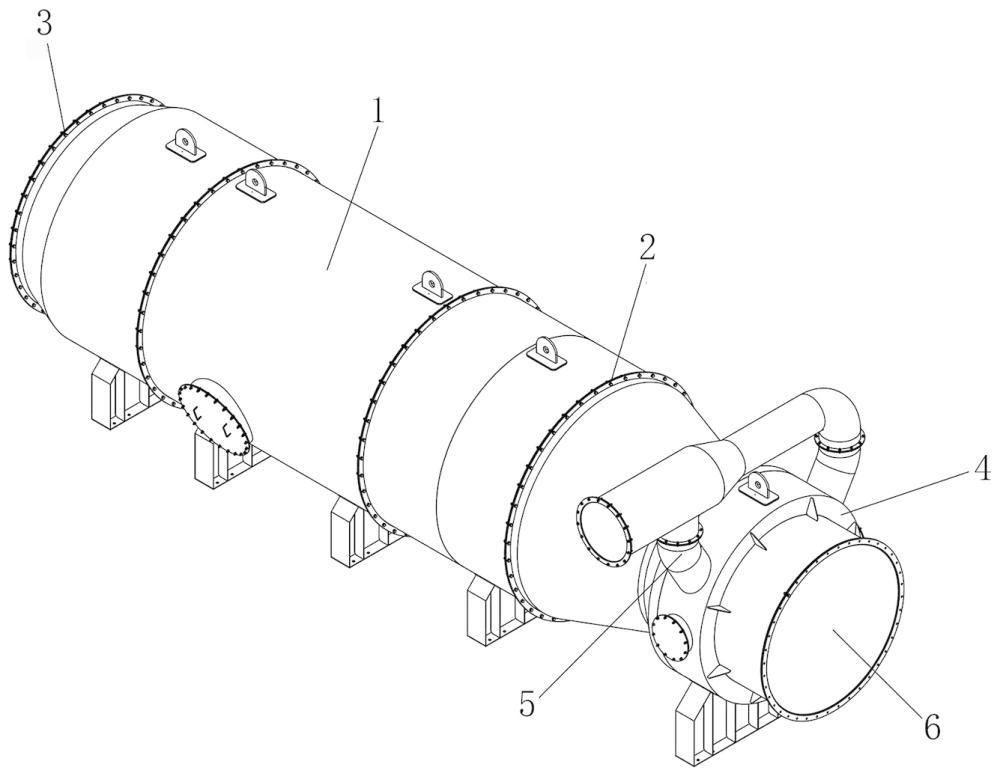

2、为了实现上述目的,本发明提供了一种高效瓦斯掺混装置,其主要特点是,包括筒体,所述的筒体的一端为进风端,所述的筒体的另一端为出风端,所述的进风端设置联合进风器,所述的联合进风器包括瓦斯进风外壳、乏风进风管、渐扩管,所述的渐扩管的最大直径端设置在所述的进风端上,所述的瓦斯进风外壳包括渐缩管段,所述的渐缩管段的最小直径端与所述的渐扩管的最小直径端相连接,所述的乏风进风管套设在所述的瓦斯进风外壳内,且所述的乏风进风管的管口与所述的渐缩管段之间形成喷射口,使得瓦斯通过所述的渐缩管段经所述的喷射口进入所述的渐扩管与从所述的乏风进风管进入的乏风相混合,所述的筒体的内部从所述的进风端至所述的出风端设置多个静态混合器,所述的多个静态混合器沿所述的筒体的轴向间隔分布。

3、较佳地,所述的渐缩管段内设置数个相间隔分布的旋流导叶,所述的旋流导叶设置在所述的乏风进风管的外表面和所述的渐缩管段的内表面之间。

4、较佳地,所述的瓦斯进风外壳包括瓦斯进风管段,所述的瓦斯进风管段设置在所述的渐缩管段的最大直径端处,所述的瓦斯进风管段与至少一个瓦斯进风导管相连接。

5、较佳地,所述的多个静态混合器包括第一静态混合器和第二静态混合器,所述的第二静态混合器用于将上游筒体的高速流体朝向筒体的周边流动的同时沿筒体的轴向做旋转流动,所述的第二静态混合器位于所述的第一静态混合器和所述的进风端之间,所述的第一静态混合器包括数个t型结构,每个所述的t型结构包括鳍片板,所述的鳍片板具有沿长度方向的固定端和自由端,所述的固定端安装在所述的筒体的内壁上,所述的鳍片板从所述的自由端至所述的固定端具有增加的宽度,所述的自由端相对于所述的固定端更靠近所述的进风端设置,所述的自由端相对于所述的固定端更靠近所述的筒体的中心轴线设置,所述的数个t型结构的自由端之间形成第一空腔,通过每个所述的t型结构形成2个旋向各自相反的涡流中心,每个涡流中心由流体经过所述的鳍片板的边缘后形成,并随着所述的鳍片板的宽度增加,边缘涡流增强。

6、较佳地,所述的t型结构包括垂直支撑板,所述的垂直支撑板的一侧沿所述的鳍片板的长度方向与所述的鳍片板相垂直连接。

7、较佳地,所述的鳍片板为弧形板,所述的自由端朝向远离所述的筒体的中心轴线方向偏转。

8、较佳地,所述的鳍片板的展开平面呈类梯形,所述的第一静态混合器包括呈中心对称的6个t型结构。

9、较佳地,所述的第二静态混合器包括数个支撑架,每个所述的支撑架上设置一个隔板,每个所述的隔板从所述的支撑架朝向所述的筒体的内壁延伸,所述的支撑架沿所述的筒体的径向从所述的筒体的内壁延伸至所述的筒体的中心,每个所述的隔板沿垂直于所述的筒体的中心轴线方向设置,每个所述的隔板朝向所述的出风端倾斜,通过所述的第二静态混合器,上游筒体中心区域的高速流体被迫改变流向朝向筒体的周边运动的同时,沿筒体的轴向做旋转流动。

10、较佳地,所述的多个静态混合器包括第三静态混合器,所述的第三静态混合器位于所述的第二静态混合器和所述的进风端之间,所述的第三静态混合器包括数个环形隔板,每个所述的环形隔板均沿垂直于所述的筒体的中心轴线方向设置,每个所述的环形隔板的一侧固定在所述的筒体的内壁上,每个所述的环形隔板相对于所述的筒体的径向相倾斜,所述的数个环形隔板的末端之间形成第二空腔,通过所述的第三静态混合器,筒体中心区域流体从所述的第二空腔形成射流向下游流动,筒体周围区域流体会被隔板改变流向,并在隔板下游形成外围环形流动。

11、较佳地,所述的多个静态混合器包括第四静态混合器,所述的第四静态混合器位于所述的第一静态混合器和所述的出风端之间,所述的第四静态混合器为格栅式混合器,所述的第四静态混合器用于统一流向使得流场趋于稳定。

12、优选地,所述的多个静态混合器包括第一静态混合器、第二静态混合器、第三静态混合器、第四静态混合区,流体依次经过第三静态混合器、第二静态混合器、第一静态混合器、第四静态混合器的混合形成混合均匀的掺混气体,即,静态混合器依次包括一个i级隔板式静态混合器、一个ii级隔板式静态混合器、一个iii级鳍片式静态混合器和一个iv级整流格栅。本发明的多级静态混合器的结构,通过不同的混合机理和方式,增加了气体在掺混装置内的湍流度,从而增加了气体的混合程度,使混合后的气体各组分分布更加均匀,同时将掺混箱的压损控制在合理范围内,降低掺混风机的功耗,提高了掺混箱的节能性。掺混装置乏风侧静压损失≤700pa。

13、第三静态混合器,使得筒体中心区域的瓦斯与筒体周围区域的乏风发生流向变化和交换,增加气体的湍流度和混合程度;第二静态混合器,使得筒体中心区域的气体向筒体周边运动的同时,沿筒体轴向做旋转流动,与靠近筒体内壁的气体再次混合;第一静态混合器,使气体形成多个旋向相反的涡流,增加气体的涡流度和混合程度,同时降低混合器的压损;第四静态混合器的整流格栅,使气体的流场趋于稳定,统一流向,便于下游管路和设备的稳定运行。

14、较佳地,所述的装置包括控制单元、设置在所述的瓦斯进风外壳处的瓦斯控制阀、设置在所述的乏风进风管处的乏风控制阀、掺混风机,所述的控制单元分别与所述的瓦斯控制阀、乏风控制阀、掺混风机相连接,所述的控制单元设置成根据掺混风机处掺混气体的瓦斯浓度,控制所述的瓦斯控制阀和乏风控制阀,以调节瓦斯进口气体和乏风气体的流量和压力。通过检测和调节瓦斯和乏风气体的流量,使混合气体的浓度和风量保持在设定的范围内,从而保证rto的安全稳定运行,避免因为瓦斯浓度波动幅度较大导致系统频繁停机及rto的故障。

15、本发明的有益效果在于:

16、采用本发明的高效瓦斯掺混装置,用于将高负压和低负压抽采系统抽出的瓦斯与乏风气体混合,基于本发明的联合进风器,瓦斯经喷射口高速喷射进入筒体内,使得位于筒体内周围区域的瓦斯与位于中心区域的乏风进行初步混合;基于本发明的多个静态混合器,进行进一步混合,使混合后的气体达到安全、稳定和均匀的浓度,以便导入rto进行燃烧处理。

- 还没有人留言评论。精彩留言会获得点赞!