一种用于涂料加工的预处理设备的制作方法

1.本发明涉及涂料加工技术领域,具体为一种用于涂料加工的预处理设备。

背景技术:

2.涂料,在中国传统名称为油漆。所谓涂料是涂覆在被保护或被装饰的物体表面,并能与被涂物形成牢固附着的连续薄膜,通常是以树脂、或油、或乳液为主,添加或不添加颜料、填料,添加相应助剂,用有机溶剂或水配制而成的粘稠液体。

3.中国涂料界比较权威的《涂料工艺》一书是这样定义的:“涂料是一种材料,这种材料可以用不同的施工工艺涂覆在物件表面,形成粘附牢固、具有一定强度、连续的固态薄膜。这样形成的膜通称涂膜,又称漆膜或涂层。”4.我们平常所说的油漆只是其中的一种,涂料主要是指涂布于物体表面在一定的条件下能形成薄膜而起保护、装饰或其他特殊功能(绝缘、防锈、防霉、耐热等)的一类液体或固体材料。因早期的涂料大多以植物油为主要原料,故又称作油漆。现在合成树脂已取代了植物油,故称为涂料。涂料的作用主要有四点:保护,装饰,掩饰产品的缺陷和其他特殊作用,提升产品的价值。

5.涂料属于有机化工高分子材料,所形成的涂膜属于高分子化合物类型。按照现代通行的化工产品的分类,涂料属于精细化工产品。现代的涂料正在逐步成为一类多功能性的工程材料,是化学工业中的一个重要行业。

6.涂料一般由四种基本成分:成膜物质(树脂、乳液)、颜料(包括体质颜料)、溶剂和添加剂(助剂);其中,成膜物质是涂膜的主要成分,包括油脂、油脂加工产品、纤维素衍生物、天然树脂、合成树脂和合成乳液。

7.涂料根据产品的形态来分,可分为液态涂料、粉末型涂料、高固体分涂料;根据涂料使用分散介质可分为溶剂型涂料;水性涂料(乳液型涂料、水溶性涂料);根据涂料中使用的主要成膜物质可分为油性涂料、纤维涂料、合成涂料和无机涂料;按涂料或漆膜性状可分溶液、乳胶、溶胶、粉末、有光、消光和多彩美术涂料等。

8.涂料在生产加工过程中需要对一些颗粒材料进行预处理,包括干燥、筛分、除铁等,其中,筛分通常是根据物料粒径大小分类或者除杂;但是现有的预处理设备在进行筛分时,通常只能进行一次筛选,筛选效果较差。

9.基于此,本发明设计了一种用于涂料加工的预处理设备,以解决上述问题。

技术实现要素:

10.本发明的目的在于提供一种用于涂料加工的预处理设备,以解决上述背景技术中提出的问题。

11.为实现上述目的,本发明提供如下技术方案:一种用于涂料加工的预处理设备,包括箱体,箱体中由上至下依次固定有第一料斗、第二料斗和第三料斗,且第一料斗和第二料斗之间设有第一筛选机构,第二料斗和第三料斗之间设有第二筛选机构,第二料斗的左侧

设有第一下料槽,第一下料槽的底部连通固定有倾斜的第一出料口,且第一下料槽的底面向第一出料口处倾斜,第三料斗的左侧设有第二下料槽,第二下料槽的底部连通固定有倾斜的第二出料口,且第二下料槽的底面向第二出料口处倾斜,箱体的底面上对应第三料斗的下方位置设有收集箱,且箱体的侧壁底部对应收集箱的位置设有开口。

12.优选的,第一筛选机构包括位于筛板,筛板上均布有筛孔,且筛板相对于箱体沿前后方向滑动,筛板的顶面滑动连接有限料框,限料框相对于箱体沿左右方向滑动,限料框的内部设有推板,且推板的顶部连接有移动组件,第一筛选机构和第二筛选机构的结构相同,且第二筛选机构中筛板的筛孔直径小于第一筛选机构的筛板。

13.优选的,筛板的前后侧对称固定有竖直的侧板,两个侧板的外侧面均匀固定多个导向杆,导向杆的外侧端穿过箱体的侧壁并伸出,且伸出端固定有限位板,限料框位于两个侧板之间,且侧板和限料框的侧壁之间设有多个弹簧,其中一个侧板的外侧均匀设有多个第一凸轮,多个第一凸轮均与箱体的侧壁转动连接,且第一凸轮连接有电机。

14.优选的,箱体的右侧壁对应筛板的底面位置固定有支撑板,筛板的底面右侧与支撑板滑动连接,筛板的底面左侧中间对称固定有两个滑板,第二料斗和第三料斗的左侧壁顶部分别滑动连接于对应筛板上的两个滑板之间,为筛板的左侧和右侧提供支撑作用,提高筛板的稳定性。

15.优选的,限料框的左端对称固定有两个滑杆,滑杆的左端穿过箱体的侧壁并伸出,且伸出端固定有端板,滑杆的内侧端上套接有弹簧,且弹簧的两端分别与箱体和限料框的侧壁固定,推板位于限料框中,且两端与限料框的两侧壁滑动连接,推板的左侧顶部中间固定有水平的顶板,顶板与限料框的左侧壁对应连接。

16.优选的,移动组件包括对称固定于推板顶面的两个移动块,移动块中套接有螺杆,螺杆的两端与箱体的两侧壁转动连接,且右端伸出箱体,并固定有第一带轮,第一筛选机构中对应侧的螺杆通过第一带轮和传动与第二筛选机构中对应侧的螺杆对应连接,且第二筛选机构的两个螺杆一端还固定有第二带轮,两个第二带轮通过传动连接,其中一个螺杆的一端连接有电机。

17.优选的,第一出料口和第二出料口的顶面设有磁铁槽,磁铁槽中均匀固定有多个竖直的固定板,固定板的内侧端设置为两侧对称的倾斜面,便于使材料通过倾斜面的作用进入两个固定板之间,且固定板的底端延伸至第一出料口和第二出料口的底面,固定板的两侧对称有电磁铁,多个电磁铁电连接有电源和按压开关,且按压开关固定于磁铁槽的顶面,通过固定板上的电磁铁对物料进行除铁,进一步提高材料的出料效果。

18.优选的,第一出料口和第二出料口的底面对应磁铁槽的下方位置设有落料口,落料口的下方设有弹簧槽,弹簧槽中设有封口组件,且弹簧槽的底面左侧设有出口,且出口的右端固定有挡板,当封口组件的横板下移时,底面与挡板接触,防止杂质在下落的时候,落到弹簧槽的底面上,封口组件包括倾斜的顶板,顶板的顶面固定有封口板,封口板于落料口对应连接,顶板的底端固定有水平的横板,横板的左端位于挡板的上方左侧,横板的底面右侧固定有竖直的竖杆,竖杆上套接有弹簧,且弹簧的两端分别于横板和弹簧槽的底面固定,竖杆的底端穿过弹簧槽的底面并伸出,横板的底面左侧设有第二凸轮,第二凸轮与弹簧槽的侧壁转动连接,并连接有电机。

19.优选的,磁铁槽的顶部左侧转动连接有转动轴,转动轴的一端连接有电机,转动轴

上对应每个固定板的两侧均固定有拨料杆,且拨料杆与电磁铁的外侧面对应接触,当电磁铁断电后,通过转动轴带动拨料杆转动,将电磁铁上的铁质颗粒刮下,加快杂质下落。

20.优选的,转动轴的一端伸出磁铁槽,并固定有摇杆,摇杆沿长度方向设有连接槽,磁铁槽的外侧壁上转动连接有转动杆,且转动杆的转动连接处设有电机,转动杆的外侧端固定有连接轴,连接轴与摇杆的连接槽对应连接。

21.与现有技术相比,本发明的有益效果是:

22.1、本发明通过第一料斗向箱体内投入物料,通过往复运动的筛板对物料进行筛选,通过筛板的物料进入第二料斗中,并落到第二筛选机构的筛板上进行二次筛选,提高筛选效果;

23.2、本发明通过启动移动组件使推板带动物料向左侧移动,并通过顶板使限料框压缩弹簧向左移动,从而使限料框的物料能够落入对应的下料槽中并排出,通过两次筛选的物料通过第三料斗进入收集箱中,从而完成物料的分级筛选处理;

24.3、本发明通过在第一出料口和第二出料口中设置磁铁槽和电磁铁,使物料下料时,穿过固定板,通过固定板上的电磁铁对物料进行除铁,进一步提高材料的出料效果;

25.4、本发明通过封口组件使落料口打开,电磁铁断电,杂质与电磁铁脱离,避免电磁铁上粘附的杂质过多,影响后续除铁效果,杂质通过落料口落到封口板上,并沿倾斜的封口板下移并排出弹簧槽,以便对杂质进行收集处理。

附图说明

26.为了更清楚地说明本发明实施例的技术方案,下面将对实施例描述所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

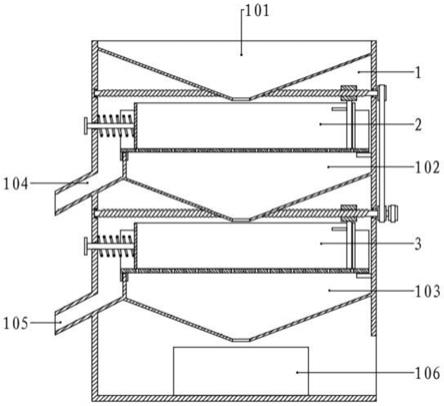

27.图1为本发明结构示意图;

28.图2为本发明第一筛选机构的结构示意图;

29.图3为本发明筛板和限料框的位置示意图筛板上的筛孔未画出;

30.图4为本发明推板的结构示意图;

31.图5为本发明限料框的左端结构示意图;

32.图6为本发明磁铁槽的结构示意图;

33.图7为本发明拨料杆的位置示意图;

34.图8为本发明固定板的结构示意图;

35.图9为本发明摇杆和转动杆的连接示意图。

36.附图中,各标号所代表的部件列表如下:

[0037]1‑

箱体,101

‑

第一料斗,102

‑

第二料斗,103

‑

第三料斗,104

‑

第一出料口,105

‑

第二出料口,106

‑

收集箱,107

‑

支撑板,108

‑

磁铁槽,109

‑

落料口;

[0038]2‑

第一筛选机构;

[0039]3‑

第二筛选机构;

[0040]4‑

筛板,401

‑

筛孔,402

‑

侧板,403

‑

导向杆,404

‑

滑板;

[0041]5‑

限料框,501

‑

滑杆,502

‑

端板;

[0042]6‑

推板,601

‑

顶板,602

‑

移动块,603

‑

螺杆,604

‑

第一带轮;

[0043]7‑

固定板,701

‑

电磁铁,702

‑

按压开关,703

‑

转动轴,704

‑

拨料杆,705

‑

摇杆,706

‑

转动杆;

[0044]8‑

顶板,801

‑

封口板,802

‑

横板,803

‑

竖杆,804

‑

第二凸轮;

[0045]9‑

弹簧槽,901

‑

挡板,902

‑

废料槽,903

‑

支架。

具体实施方式

[0046]

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例,基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其它实施例,都属于本发明保护的范围。

[0047]

实施例一

[0048]

请参阅附图,本发明提供一种技术方案:一种用于涂料加工的预处理设备,包括箱体1,箱体1中由上至下依次固定有第一料斗101、第二料斗102和第三料斗103,且第一料斗101和第二料斗102之间设有第一筛选机构2,第二料斗102和第三料斗103之间设有第二筛选机构3,第二料斗102的左侧设有第一下料槽,第一下料槽的底部连通固定有倾斜的第一出料口104,且第一下料槽的底面向第一出料口104处倾斜,第三料斗103的左侧设有第二下料槽,第二下料槽的底部连通固定有倾斜的第二出料口105,且第二下料槽的底面向第二出料口105处倾斜,箱体1的底面上对应第三料斗103的下方位置设有收集箱106,且箱体1的侧壁底部对应收集箱106的位置设有开口。

[0049]

优选的,第一筛选机构2包括位于筛板4,筛板4上均布有筛孔401,且筛板4相对于箱体1沿前后方向滑动,筛板4的顶面滑动连接有限料框5,限料框5相对于箱体1沿左右方向滑动,限料框5的内部设有推板6,且推板6的顶部连接有移动组件,第一筛选机构2和第二筛选机构3的结构相同,且第二筛选机构3中筛板4的筛孔401直径小于第一筛选机构2的筛板4。

[0050]

优选的,筛板4的前后侧对称固定有竖直的侧板402,两个侧板402的外侧面均匀固定多个导向杆403,导向杆403的外侧端穿过箱体1的侧壁并伸出,且伸出端固定有限位板,限料框5位于两个侧板402之间,且侧板402和限料框5的侧壁之间设有多个弹簧,其中一个侧板402的外侧均匀设有多个第一凸轮,多个第一凸轮均与箱体1的侧壁转动连接,且第一凸轮连接有电机。

[0051]

优选的,箱体1的右侧壁对应筛板4的底面位置固定有支撑板107,筛板4的底面右侧与支撑板107滑动连接,筛板4的底面左侧中间对称固定有两个滑板404,第二料斗102和第三料斗103的左侧壁顶部分别滑动连接于对应筛板4上的两个滑板404之间,为筛板4的左侧和右侧提供支撑作用,提高筛板4的稳定性。

[0052]

优选的,限料框5的左端对称固定有两个滑杆501,滑杆501的左端穿过箱体1的侧壁并伸出,且伸出端固定有端板502,滑杆501的内侧端上套接有弹簧,且弹簧的两端分别与箱体1和限料框5的侧壁固定,推板6位于限料框5中,且两端与限料框5的两侧壁滑动连接,推板6的左侧顶部中间固定有水平的顶板601,顶板601与限料框5的左侧壁对应连接。

[0053]

优选的,移动组件包括对称固定于推板6顶面的两个移动块602,移动块602中套接

有螺杆603,螺杆603的两端与箱体1的两侧壁转动连接,且右端伸出箱体1,并固定有第一带轮604,第一筛选机构2中对应侧的螺杆603通过第一带轮604和传动与第二筛选机构3中对应侧的螺杆603对应连接,且第二筛选机构3的两个螺杆603一端还固定有第二带轮,两个第二带轮通过传动连接,其中一个螺杆603的一端连接有电机。

[0054]

本实施例的工作原理为:通过第一料斗101向箱体1内投入待处理的物料,物料通过第一料斗101落到第一筛选机构2的筛板4上,物料被限制在限料框5中,并位于推板6的左侧,通过第一凸轮和弹簧的共同作用使筛板4前后往复运动,对物料进行筛选,通过筛板4的物料进入第二料斗102中,并落到第二筛选机构3的筛板4上进行二次筛选,提高筛选效果,并可根据实际需要增减筛选机构的数目;

[0055]

筛选结束后,启动移动组件的电机,并通过第一带轮604和第二带轮的传动,使多个螺杆603同时转动,并通过移动块602带动推板6向左侧移动,将物料向左移动,当推板6移动至左极限位置时,顶板601与限料框5的左端接触,并使其压缩弹簧向左移动,并位于第一下料槽和第二下料槽处,从而使限料框5的物料落入第一下料槽和第二下料槽中,并沿对应的第一出料口104和的第二出料口105排出,并分别进行收集,通过第一筛选机构2和第二筛选机构3的物料通过第三料斗103进入收集箱106中,从而完成物料的分级筛选处理,以便后续对不同颗粒大小的材料进行相应加工。

[0056]

其中,限料框5会相对于侧板402上的弹簧移动,也可以在多个弹簧的内侧端共同固定弹簧板,使限料框5相对于弹簧板滑动,不直接与弹簧接触。

[0057]

实施例二

[0058]

本实施例的结构与实施例一基本相同,不同之处在于,第一出料口104和第二出料口105的顶面设有磁铁槽108,磁铁槽108中均匀固定有多个竖直的固定板7,固定板7的内侧端设置为两侧对称的倾斜面,便于使材料通过倾斜面的作用进入两个固定板7之间,且固定板7的底端延伸至第一出料口104和第二出料口105的底面,固定板7的两侧对称有电磁铁701,多个电磁铁701电连接有电源和按压开关702,且按压开关702固定于磁铁槽108的顶面。

[0059]

第一出料口104和第二出料口105的底面对应磁铁槽108的下方位置设有落料口109,落料口109的下方设有弹簧槽9,弹簧槽9中设有封口组件,且弹簧槽9的底面左侧设有出口,且出口的右端固定有挡板901,当封口组件的横板802下移时,底面与挡板901接触,防止杂质在下落的时候,落到弹簧槽9的底面上,封口组件包括倾斜的顶板601,顶板601的顶面固定有封口板801,封口板801于落料口109对应连接,顶板601的底端固定有水平的横板802,横板802的左端位于挡板901的上方左侧,横板802的底面右侧固定有竖直的竖杆803,竖杆803上套接有弹簧,且弹簧的两端分别于横板802和弹簧槽9的底面固定,竖杆803的底端穿过弹簧槽9的底面并伸出,横板802的底面左侧设有第二凸轮804,第二凸轮804与弹簧槽9的侧壁转动连接,并连接有电机。

[0060]

当材料通过第一出料口104和第二出料口105下料时,穿过固定板7,通过固定板7上的电磁铁701对物料进行除铁,进一步提高材料的出料效果;

[0061]

当电磁铁701上吸附有较多的杂质后,第二凸轮804转动,横板802在弹簧的拉力下随之下移,使封口板801和顶板601下移,并使落料口109打开,然后电磁铁701断电,使杂质通过落料口109落到封口板801上,并沿倾斜的封口板801下移,弹簧槽9的底部对应出口位

置通过支架903连接有废料槽902,使杂质下落通过出口,进入废料槽902中,以便集中处理。

[0062]

实施例三

[0063]

本实施例的结构与实施例二基本相同,不同之处在于,磁铁槽108的顶部左侧转动连接有转动轴703,转动轴703的一端连接有电机,转动轴703上对应每个固定板7的两侧均固定有拨料杆704,且拨料杆704与电磁铁701的外侧面对应接触。

[0064]

转动轴703的一端伸出磁铁槽108,并固定有摇杆705,摇杆705沿长度方向设有连接槽,磁铁槽108的外侧壁上转动连接有转动杆706,且转动杆706的转动连接处设有电机,转动杆706的外侧端固定有连接轴,连接轴与摇杆705的连接槽对应连接。

[0065]

当电磁铁701断电后,启动电机,使转动杆706转动,通过连接轴和连接槽的作用,带动摇杆705在一定角度内转动,然后恢复原位,从而带动转动轴703和拨料杆704转动,通过拨料杆704对断电后的电磁铁701进行拨料,将电磁铁701上的铁质颗粒刮下,加快杂质下落。

[0066]

在本说明书的描述中,参考术语“一个实施例”、“示例”、“具体示例”等的描述意指结合该实施例或示例描述的具体特征、结构、材料或者特点包含于本发明的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不一定指的是相同的实施例或示例。而且,描述的具体特征、结构、材料或者特点可以在任何的一个或多个实施例或示例中以合适的方式结合。

[0067]

以上公开的本发明优选实施例只是用帮助阐述本发明。优选实施例并没有详尽叙述所有的细节,也不限制该发明仅为的具体实施方式。显然,根据本说明书的内容,可作很多的修改和变化。本说明书选取并具体描述这些实施例,是为了更好地解释本发明的原理和实际应用,从而使所属技术领域技术人员能很好地理解和利用本发明。本发明仅受权利要求书及其全部范围和等效物的限制。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1