一种高速动态分离环氧大豆油精制装置的制作方法

[0001]

本实用新型涉及环氧大豆油精制装置技术领域,尤其涉及一种高速动态分离环氧大豆油精制装置。

背景技术:

[0002]

环氧大豆油是用大豆油经过氧化处理后制得的一种化工产品,常温下为浅黄色粘稠油状液体,是一种使用广泛的聚氯乙烯无毒增塑剂兼稳定剂:与pvc树脂相容性好,挥发性低、迁移性小。具有优良的热稳定性和光稳定性,耐水性和耐油性亦佳,可赋予制品良好的机械强度、耐候性及电性能,且无毒性,是国际认可的用于食品包装材料的化学工艺助剂。

[0003]

专利号cn201110167476.0的高速动态分离环氧大豆油的方法,具体地说是环氧化制备后的环氧大豆油精制方法。它公开了以大豆毛油为原料用无溶剂法进行生产得到环氧值≥6.0%,含水量10~30%重量份的环氧大豆油,升温至70~100℃后,将环氧大豆油以2~8t/小时的流量送入碟式离心分离机中,经分离后得到含水量少于2%重量份的环氧大豆油半成品。它优化分离工艺,提高环氧大豆油(eso)的油水分离速度,减少工厂占地面积,提高生产效率,增强竞争力,便于推广及应用。

[0004]

1、现有环氧大豆油高速动态分离精制时借助碟式离心分离机进行分离,而现有碟式离心分离机的桶盖与分离桶之间为简单的锁紧结构,这种结构密封性较差,在高速动态离心分离式,桶盖与分离桶安装处容易渗出环氧大豆油,为此,我们提出一种高速动态分离环氧大豆油精制装置。

[0005]

2、现有环氧大豆油用的碟式离心分离机其底端为简单的支撑底脚,这种支撑底脚与地面接触面积较小,对碟式离心分离机的支撑性较差,当碟式离心分离机工作时这种简单底座容易振动偏移,为此,我们提出一种高速动态分离环氧大豆油精制装置。

技术实现要素:

[0006]

本实用新型提供一种高速动态分离环氧大豆油精制装置,在桶盖底端设置卡盘,桶盖与分离桶嵌合时,卡盘的橡胶底环卡在分离桶内壁的环形槽内进行密封,此时将螺栓旋入桶盖和分离桶的螺孔内进行锁紧,电机通电后为动力箱提供动力,在动力箱的动力驱动下环氧大豆油在分离桶内进行高速动态分离,而桶盖和分离桶之间有卡盘的橡胶底环和环形槽嵌合,可以有效防止油类从桶盖和分离桶的衔接处渗出,将动力箱底部的底脚嵌入底盘顶端的承接座内,而较大的底盘压着橡胶垫贴合地面对底脚进行支撑,相对于较小的底脚,底盘拥有更大的触地面积可以更好的为碟式离心分离机提供稳定支撑,防止设备工作时振动偏移。

[0007]

本实用新型提供的具体技术方案如下:

[0008]

本实用新型提供的一种高速动态分离环氧大豆油精制装置,包括动力箱,所述动力箱的一侧嵌入有电机,且电机的输入端电性连接外部电源,所述动力箱的顶端固定连接

有分离桶,且分离桶的顶端嵌入有桶盖底端的卡盘,所述卡盘底端硫化有橡胶底环,且橡胶底环的嵌入分离桶内壁的环形槽内,所述分离桶与桶盖的边缘开设有螺孔,且螺孔内旋入有螺栓,所述动力箱的底端一体成型有底脚。

[0009]

可选的,所述底脚向下嵌入承接座顶端的承接槽,且承接座焊接于底盘的顶端,所述底盘的底端溶剂粘连有橡胶垫。

[0010]

可选的,所述动力箱的顶部两端焊接有吊环,且吊环的环体中部开设有环孔。

[0011]

可选的,所述电机的底端衔接有支撑台,且支撑台可拆卸连接于电机下方的动力箱外壁处。

[0012]

本实用新型的有益效果如下:

[0013]

1、本实用新型通过在桶盖底端设置卡盘,桶盖与分离桶嵌合时,卡盘的橡胶底环卡在分离桶内壁的环形槽内进行密封,此时将螺栓旋入桶盖和分离桶的螺孔内进行锁紧,电机通电后为动力箱提供动力,在动力箱的动力驱动下环氧大豆油在分离桶内进行高速动态分离,而桶盖和分离桶之间有卡盘的橡胶底环和环形槽嵌合,可以有效防止油类从桶盖和分离桶的衔接处渗出,解决了现有高速动态分离环氧大豆油精制装置的桶盖与分离桶衔接处容易渗油的问题。

[0014]

2、本实用新型通过将动力箱底部的底脚嵌入底盘顶端的承接座内,而较大的底盘压着橡胶垫贴合地面对底脚进行支撑,相对于较小的底脚,底盘拥有更大的触地面积可以更好的为碟式离心分离机提供稳定支撑,防止设备工作时振动偏移,解决了现有高速动态分离环氧大豆油精制装置的支撑底脚支撑性不佳的问题。

附图说明

[0015]

为了更清楚地说明本实用新型实施例中的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本实用新型的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

[0016]

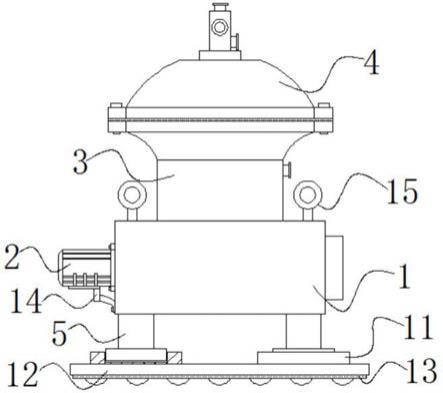

图1为本实用新型实施例的一种高速动态分离环氧大豆油精制装置的整体结构示意图。

[0017]

图2为本实用新型实施例的一种高速动态分离环氧大豆油精制装置的分离桶剖视图。

[0018]

图3为本实用新型实施例的一种高速动态分离环氧大豆油精制装置的橡胶底环与环形槽嵌合示意图。

[0019]

图中:1、动力箱;2、电机;3、分离桶;4、桶盖;5、底脚;6、螺孔;7、螺栓;8、卡盘;9、橡胶底环;10、环形槽;11、承接座;12、底盘;13、橡胶垫;14、支撑台;15、吊环。

具体实施方式

[0020]

为了使本实用新型的目的、技术方案和优点更加清楚,下面将结合附图对本实用新型作进一步地详细描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其它实施例,都属于本实用新型保护的范围。

[0021]

下面将结合图1~图3对本实用新型实施例的一种高速动态分离环氧大豆油精制装置进行详细的说明。

[0022]

参考图1-3所示,本实用新型实施例提供的一种高速动态分离环氧大豆油精制装置,包括动力箱1,所述动力箱1的一侧嵌入有电机2,且电机2的输入端电性连接外部电源,所述动力箱1的顶端固定连接有分离桶3,且分离桶3的顶端嵌入有桶盖4底端的卡盘8,所述卡盘8底端硫化有橡胶底环9,且橡胶底环9的嵌入分离桶3内壁的环形槽10内,所述分离桶3与桶盖4的边缘开设有螺孔6,且螺孔6内旋入有螺栓7,所述动力箱1的底端一体成型有底脚5。

[0023]

示例的,在桶盖4底端设置卡盘8,桶盖4与分离桶3嵌合时,卡盘8的橡胶底环9卡在分离桶3内壁的环形槽10内进行密封,此时将螺栓7旋入桶盖4和分离桶3的螺孔6内进行锁紧,电机2通电后为动力箱1提供动力,在动力箱1的动力驱动下环氧大豆油在分离桶3内进行高速动态分离,而桶盖4和分离桶3之间有卡盘8的橡胶底环9和环形槽10嵌合,可以有效防止油类从桶盖4和分离桶3的衔接处渗出。

[0024]

参考图1所示,所述底脚5向下嵌入承接座11顶端的承接槽,且承接座11焊接于底盘12的顶端,所述底盘12的底端溶剂粘连有橡胶垫13。

[0025]

示例的,将动力箱2底部的底脚5嵌入底盘12顶端的承接座11内,而较大的底盘12压着橡胶垫13贴合地面对底脚5进行支撑,相对于较小的底脚5,底盘12拥有更大的触地面积可以更好的为碟式离心分离机提供稳定支撑,防止设备工作时振动偏移。

[0026]

参考图1所示,所述动力箱1的顶部两端焊接有吊环15,且吊环15的环体中部开设有环孔。

[0027]

示例的,动力箱1的吊环15可以穿入绳索,然后绳索可以系在抬杆上向上抬起,使得动力箱1可以被抬起移动。

[0028]

参考图1所示,所述电机2的底端衔接有支撑台14,且支撑台14可拆卸连接于电机2下方的动力箱1外壁处。

[0029]

示例的,动力箱1外壁处的支撑台14衔接在电机2的下方,对电机2起到支撑作用。

[0030]

本实用新型为一种高速动态分离环氧大豆油精制装置,在桶盖4底端设置卡盘8,桶盖4与分离桶3嵌合时,卡盘8的橡胶底环9卡在分离桶3内壁的环形槽10内进行密封,此时将螺栓7旋入桶盖4和分离桶3的螺孔6内进行锁紧,电机2通电后为动力箱1提供动力,在动力箱1的动力驱动下环氧大豆油在分离桶3内进行高速动态分离,而桶盖4和分离桶3之间有卡盘8的橡胶底环9和环形槽10嵌合,可以有效防止油类从桶盖4和分离桶3的衔接处渗出,将动力箱2底部的底脚5嵌入底盘12顶端的承接座11内,而较大的底盘12压着橡胶垫13贴合地面对底脚5进行支撑,相对于较小的底脚5,底盘12拥有更大的触地面积可以更好的为碟式离心分离机提供稳定支撑,防止设备工作时振动偏移。

[0031]

需要说明的是,本实用新型为一种高速动态分离环氧大豆油精制装置,包括动力箱1、电机2、分离桶3、桶盖4、底脚5、螺孔6、螺栓7、卡盘8、橡胶底环9、环形槽10、承接座11、底盘12、橡胶垫13、支撑台14、吊环15,部件均为通用标准件或本领域技术人员知晓的部件,其结构和原理都为本技术人员均可通过技术手册得知或通过常规实验方法获知。

[0032]

以上所描述的动力箱1、电机2、分离桶3和桶盖4为dhc550型号的碟式离心机,而上述碟式离心机为市面上的现有产品,其工作原理和内部结构对所属技术领域的技术人员来

说是已知的,本实用新型只是利用了上述主体功能并未对其内部结构进行改进,因此,在此不再详细赘述。

[0033]

显然,本领域的技术人员可以对本实用新型实施例进行各种改动和变型而不脱离本实用新型实施例的精神和范围。这样,倘若本实用新型实施例的这些修改和变型属于本实用新型权利要求及其等同技术的范围之内,则本实用新型也意图包含这些改动和变型在内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1