一种基于电磁分离的植物粉分离设备的制作方法

1.本实用新型涉及植物粉物理分离技术领域,特别为一种基于电磁分离的植物粉分离设备。

背景技术:

2.豆类蛋白、淀粉、膳食纤维的功能活性越来越受到人们的关注,例如芸豆、绿豆、蚕豆、鹰嘴豆等很多杂豆中的蛋白被报道具有降血脂功效、淀粉较谷物淀粉含有更多的抗性淀粉有助于抑制餐后血糖、膳食纤维具有调节肠道菌群来改善机体健康状态等诸多功效。谷物蛋白质也有其特殊作用。大米蛋白因其低过敏性在很多婴幼儿食品、无麸质食品、功能性蛋白粉等产品中广泛应用。小麦蛋白谷朊粉在面包、面条、杂粮面等面制食品加工中亦作为主要原料使用。燕麦、荞麦等谷物蛋白的降血糖活性已得到证实,食品行业对杂粮蛋白的需求也越来越旺盛。特别是近年来全世界掀起了植物蛋白替代动物蛋白的风潮,美国等发达国家运用芸豆蛋白制造的人造肉、人造鸡蛋已经走出实验室,走向生产实践。随着新产品、新业态的不断涌现,我国植物基食品开发也不断向着安全、营养、美味、健康的方向发展,食品加工企业对于谷物和豆类蛋白、淀粉、膳食纤维的质量要求也不断提高。

3.现在大部分植物蛋白的分离最普遍采用的方法是湿法分离,该方法基本涉及以下几个具体步骤:1) 将物料研磨成粉后溶解制备溶液;2)在酸性或者碱性条件下进行提取分离;3)调节ph在蛋白等电点条件下实现沉淀或超滤;4)喷雾等方式进行干燥。湿法分离植物蛋白最大的优势在于运用该方法可以得到纯度>90%的分离蛋白,但由于整个生产过程ph的极端调整以及干燥过程的高温影响导致分离蛋白部分生理活性由于酸变性,碱变性或高温变性而丧失。尽管该方法能够制备得到高纯度蛋白,在许多情况下,蛋白的加工特性也不可或缺。因为这些蛋白质的功能特性与其加工特性密切相关。如要求蛋白有较高的溶解性、起泡或胶凝性以保持较高的降血脂、降血糖等生理生理调节功能,而非需要纯度极高的浓缩蛋白。在湿法加工过程中,蛋白质被碱性溶液溶解后淀粉被过滤出来,而水溶性和醇溶性膳食纤维一部分混合到蛋白质中,一部分混合在淀粉中难以分离。为进一步获得膳食纤维,就需要采用热水法或者醇提法进一步提取。湿法分离植物蛋白、淀粉、膳食纤维过程中需要大量的化学试剂、水以及能量,与此同时,在环境保护的压力越来越大的大背景下,传统加工工艺的废水、废液问题日益成为行业发展的瓶颈。

4.干法分离非高含油的豆类、谷物(包括杂粮)的蛋白、淀粉、膳食纤维等组分的新技术越来越受到行业的青睐。干法是将原料粉碎到一定目数后,将大的淀粉颗粒(10~50μm)与小的富含蛋白的部分(2~10μm) 的分离,之后采用风筛、过筛等筛分的物理方法依据不同颗粒部分的大小、形状、密度等特性实现对蛋白及其他物质的分离。但是目前的干法分离普遍存在产物纯度不高的问题。这一方面是因为植物粉中的部分蛋白和淀粉的颗粒大小和密度接近不易分离,导致分离效果不佳。另一方面,蛋白、淀粉、膳食纤维等组分的带电性质不同,颗粒间因静电相互作用结合在一起导致产品纯度不高,目前无论是风选或筛分得到的蛋白纯度普遍低于60%。基于摩擦附电的静电分离由于在分离导电性差异明显的小颗粒

物料时非常具有优势,可以在筛分后进一步提高纯度。静电结合筛分分离在食品领域最早在果皮、小麦糊粉层的分离中被应用,之后应用在豆类蛋白等的分离浓缩。但由于目前静电分离装置存在物料在分离仓停留时间短、物料堆积极板导致分离效率快速衰减、在分离仓中分散度低等缺点,导致即便采用循环往复多次分离,蛋白的纯度始终达不到65%以上,并且对于膳食纤维的分离效果不理想。

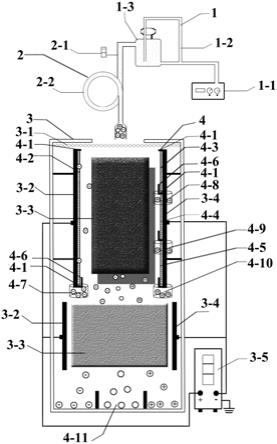

5.因此,如何能够运用清洁、高效的物理方法将蛋白质、淀粉和膳食纤维同时分离出来,获得更高纯度、高得率、理化性质优异的植物蛋白质、淀粉和膳食纤维是急需解决的行业共性问题。基于此,我们开发了一种基于电磁分离的植物中淀粉、蛋白质、膳食纤维共分离设备。

技术实现要素:

6.为解决上述问题,本实用新型具体的技术方案如下:

7.一种基于电磁分离的植物粉分离设备,其特征在于,包括粉体输送系统(1)、摩擦附电系统(2)、电磁分离系统(3)及物料收集系统(4)。所述粉体输送系统(1)包括气泵(1

‑

1);软连接管(1

‑

2);流化床储料仓(1

‑

3);所述摩擦附电系统(2)包括静电计(2

‑

1);摩擦管道(2

‑

2);所述电磁分离系统(3) 包括筛网(3

‑

1);正极板(3

‑

2);磁场发生装置(3

‑

3);负极板(3

‑

4);高压直流电源(3

‑

5),所述正极板 (3

‑

2)、磁场发生装置(3

‑

3)、负极板(3

‑

4)可设置上下两套或只设置上部一套。植物粉原料经粉碎后通过风选或者筛分去除部分淀粉,然后经所述摩擦附电系统(2)带电后运送至所述电磁分离系统(3)将不同组分分离,由所述物料收集系统收集。

8.进一步地,所述物料收集系统包括滑轨(4

‑

1)、物料隔板(4

‑

6)、清扫刷、物料收集器,所述清扫刷包括正极板清扫刷(4

‑

2)、负极板上部清扫刷(4

‑

3)、负极板中部清扫刷(4

‑

4)、负极板下部清扫刷(4

‑

5),所述物料收集器包括蛋白质收集仓,膳食纤维收集仓(4

‑

7)和淀粉收集仓(4

‑

11)。所述蛋白质收集仓位于所述负极板(3

‑

4)两侧,包括设置于所述负极板(3

‑

4)上部的蛋白质上部收集仓(4

‑

8),设置于所述负极板(3

‑

4)中部的蛋白质中部收集仓(4

‑

9),设置于所述负极板(3

‑

4)下部的蛋白质下部收集仓(4

‑

10);所述膳食纤维收集仓(4

‑

7)位于所述正极板(3

‑

2)下部边缘;所述淀粉收集仓(4

‑

11)位于所述分离室底部。

9.进一步地,所述清扫刷沿所述滑轨(4

‑

1)定时做循环往复运动将极板吸附的物料清扫干净并输送至所述物料收集器中。

10.进一步地,还包括设置于所述电磁分离系统(3)入口处的筛网(3

‑

1),所述筛网(3

‑

1)孔径为40~80 目。

11.进一步地,所述摩擦管道(2

‑

2)以聚四氟乙烯、尼龙、聚乙烯、聚丙烯的一种或多种加工而成。

12.进一步地,所述摩擦管道(2

‑

2)为螺旋盘管型。

13.进一步地,所述正极板(3

‑

2)与负极板(3

‑

4)之间的电场强度在0.1~10kv/cm,极板间距在10

‑

80cm。

14.进一步地,所述磁场发生装置(3

‑

3)包括电磁铁和/或永磁铁,磁铁的磁场强度20~200mt,磁铁间距在10~80cm,磁体体积在1000~15000cm3。位于上部的磁场发生装置可以直立设置或倾斜设置,以直立状态下中心磁力线为基准,倾斜角度可在

±

45

°

内调整。

15.进一步地,所述摩擦管道(2

‑

2)的长度、所述电磁分离系统中电场和电磁铁的磁场强度均可以通过调整外接电源电压而调节。

16.进一步地,所述植物粉原料的细度d90在100目以下,所述植物粉经过筛分或者风选后,进入分离器的原料蛋白含量在45%以上。

17.进一步地,所述植物粉包括谷物粉和豆粉。谷物粉包括小麦粉、大米粉、小米粉、荞麦粉、苦荞粉、青稞粉、燕麦粉、藜麦粉,豆粉包括蚕豆、芸豆、豌豆粉、红豆粉、绿豆粉、鹰嘴豆粉等脂肪含量在18%以下的豆类或谷物类原料加工得到的谷粉或豆粉。

18.本实用新型的目的是提供一种植物粉中淀粉、蛋白质、膳食纤维共分离设备,该设备具有电磁分离功能,利用静电摩擦带电、正负电极板、永磁铁或电磁铁作用对植物粉蛋白质、淀粉、膳食纤维三个组分同时进行分离,该设备能耗较低,能够保护功能组分不变性,提升组分的分离效率且无废水产生。为达到上述目的,本实用新型采用的技术方案是:利用植物粉物料组分间具有不同的电离能力,即膳食纤维等易于获得电荷而带上负电,淀粉和蛋白质易于失去电荷而带上正电,并且蛋白质较淀粉具有更高的电离度,故通过摩擦使物料带上不同种类、不同量的电荷,之后在外加电场和/或磁场的作用下实现物料间的三相分离与富集。

19.将粉碎过100目以上筛的植物粉原料,运用分选或者筛分进行初步的分离,分选出的富含蛋白质的部分或筛分的筛下物进行电磁分离,进入电磁分离前蛋白质含量在45%以上。由流化床经聚四氟乙烯摩擦管道带电后运送至电磁分离系统,分离室入口处设置40~80目筛网,将粉体物料最大限度地分散开送入分离室。植物粉在分离室内受到横向的电场力和向下的重力作用的同时,受到磁铁提供的洛伦兹力的托举与分离,洛伦兹力可有效降低植物粉下落速度,改变粒子的运动轨迹,同时提供了一定的磁场分离作用,结合电场的分离作用,实现分离效率和纯度的提升。蛋白质收集仓位于负极板,且由上而下等距设置负极板的上部收集仓、中部收集仓及下部收集仓。其中上部所得蛋白纯度较高,中部次之,下部最低;膳食纤维收集仓位于正极板下部边缘;淀粉收集仓位于分离室底部。各个收集部分设置上下两条滑轨,各部的橡胶清扫刷由外电力驱动顺着滑轨定时做循环往复运动,将极板吸附的物料输送至至两端的收集袋中。同时,可在上述分离系统的下方再设置一套电磁分离系统,进一步提高分离效率和分离组分的纯度。下部的分离装置的底部收集仓中间为淀粉收集仓,可有效提升淀粉的纯度。

20.本实用新型具有如下优点:

21.(1)植物粉经过分选或者筛分后蛋白质含量45%以上,本实用新型旨在解决传统分选、筛分和静电分离纯度无法继续升高的问题。

22.(2)物料经过摩擦带电后可以进行组分的分离,入分离室前经过40目~80目筛的分散,增加物料在分离室中的分散度进一步提升分离效率和产物的纯度。

23.(3)磁场提供的洛伦兹力有效降低了粉体下落的速度,改变粒子的运动轨迹,延长了电场作用时间,并提供一定的分离作用,结合电场的分离,使得蛋白质和膳食纤维的分离效果得到了显著提高。而且通过调整磁场方向,可以改变洛伦兹力在托举和分离两个方面的配分,以直立状态下中心磁力线为基准,倾斜角度可以在

±

45

°

范围内,既保证植物粉的流动通畅,又能够获得需要的托举和分离效果。

24.(4)沿滑轨定时往复运动橡胶清扫刷的设置能够及时清理电极板上收集的物料,

保持电极板的工作效率,实现自动化、连续化分离。

25.(5)添加下部电磁场分离系统后,淀粉的纯度可以进一步提升,保证三个组分均具有较高的纯度。

26.(6)生产过程中针对不同物料特性通过电流调节电场及磁场的强度,通过调节气体流速、喂料浓度、摩擦管道长度等调节物料的带电情况,可以灵活多变的适用于不同植物粉物料分离。分离产物的蛋白质纯度可以达70%以上,膳食纤维纯度达到55%以上。

附图说明

27.图1为本实用新型的结构示意图。

28.图2为本实用新型物料收集系统的示意图。

29.图中:1、粉体输送系统;1

‑

1、气泵;1

‑

2、软连接管;1

‑

3、流化床储料仓;2、摩擦附电系统;2

‑

1、静电计;2

‑

2、聚四氟乙烯摩擦管道;3、电磁分离系统;3

‑

1、筛网;3

‑

2、正极板;3

‑

3永磁铁或电磁铁;3

‑

4、负极板;3

‑

5、高压直流电源;4、物料收集系统;4

‑

1、滑轨;4

‑

2、正极板清扫刷;4

‑

3、负极板上部清扫刷;4

‑

4、负极板中部清扫刷;4

‑

5、负极板下部清扫刷;4

‑

6、物料隔板;4

‑

7、正极板(膳食纤维)收集仓; 4

‑

8、负极板上部收集仓;4

‑

9、负极板中部收集仓;4

‑

10、负极板下部收集仓;4

‑

11、淀粉收集仓。

具体实施方式

30.实施例1:

31.为实现对绿豆粉淀粉、蛋白质、膳食纤维的分离,本申请实施例提供了一种电磁场分离设备,以通过电场与磁场的叠加作用提高不同组分的分离效率。

32.为了实现上述目的,本申请实施例的电磁分离装置主要包括体输送系统1、摩擦附电系统2、电磁分离系统3和物料收集系统4。

33.其中:

34.经过两次筛分分离获得的富含蛋白质45~47%的绿豆粉,将其置于流化床储料仓1

‑

3接收,并利用乳胶软连接管1

‑

2与气泵1

‑

1联通,实现绿豆粉的暂存与输送,并可通过调节气泵1

‑

1实现气流与物料输送浓度的调控。

35.并且,本实施例流化床储料仓1

‑

3入气孔设置为两个,有助于物料的分散与输送。

36.物料经流化床储料仓1

‑

3出口输出后进入摩擦附电系统2。

37.具体的,摩擦附电系统2由一定长度聚四氟乙烯管道2

‑

2和静电计2

‑

1组成。绿豆豆粉在聚四氟乙烯管道2

‑

2内与管道内壁及颗粒之间摩擦而带上不同电荷,其中膳食纤维易于带上负电,蛋白体与淀粉体易于带上正电,且蛋白体相较于淀粉体电解能力更强。之后进入分离室3。

38.在实际使用时,物料不同组分的带电情况和物料的浓度、摩擦管道的材质、长度、气体流速有着直接的关系和显著的影响,物料过高或者过低的带电效果对最终分离效果影响显著,所以设置静电计2

‑

1实现对物料带电状况的监控。

39.电磁分离室3入口铺设40目~60目网筛3

‑

1,将粉体最大限度的实现分散。内置两块平行放置间距可调的正极板3

‑

2与负极板3

‑

4。通过高压直流电源3

‑

5对极板进行高压供电形成匀强电场。两块永磁铁或电磁铁3

‑

3与电极板垂直放置,间距可调,形成磁场区域。本

实施例叠加了两道电磁分选区域,分为磁场 (上)与磁场(下)。

40.理想状态下,绿豆粉在分离室内受到横向的(正极向负极)匀强电场作用、向下的重力、同时受到匀强磁场提供的向上的洛伦兹力,向上的洛伦兹力有效降低了绿豆粉下落的速度,提升电场分离的效率。但是,磁场发挥作用的效果受到磁感应强度、磁铁间距、磁场体积大小的影响,磁铁间距越小磁场越均匀,磁感应强度越大,分离效率的提升越明显。同时增大磁场体积也有助于实现分离效率的进一步提升。第二道电磁分选区域旨在提高淀粉的分离效率。

41.其中,正极板3

‑

2上下各安装一条滑轨4

‑

1,正极板清扫刷4

‑

2定时沿滑轨4

‑

1进行循环往复的水平滑动对正极板吸附物料进行清理并将所得物料收集至正极板(膳食纤维)收集袋4

‑

7。设置物料挡板4

‑

6防止物料散落。

42.另外,由于入料口区域蛋白浓度高,在负极板3

‑

4不同位置收集所得的分离蛋白具有不同的纯度差异,上部区域所得蛋白纯度较高。据此,为了获取较高纯度的分离蛋白,本申请实例中将负极板3

‑

4分别设置负极板(蛋白)上部收集袋4

‑

8、负极板(蛋白)中部收集袋4

‑

9及负极板(蛋白)下部收集袋4

‑

10,并分别安装滑轨4

‑

1与清扫刷4

‑

3、4

‑

4、4

‑

5对各部进行清理。

43.淀粉收集仓4

‑

11位于分离室底部区域。

44.风选分离后的绿豆粉原料,含有46.5%蛋白,14.3%膳食纤维,33.2%淀粉。利用本实用新型的分离设备在不同条件下进行分离的效果如表1所示。实验1为对照,无添加磁场,只依靠静电场进行分离。实验 2和实验3分别在只有上部单个磁场和上下两个磁场条件下进行分离。由表1可以看出,分离效率和纯度均为实验3优于实验2优于实验1。说明在本实用新型提出的磁场与电场的叠加分离技术对于绿豆蛋白的分离具有显著的积极影响,另外下部磁场的设置特别对于淀粉的富集具有积极作用。

45.表1电磁分离对于绿豆蛋白、膳食纤维及淀粉的分离效果。数据为三次平行试验的平均值

46.[0047][0048]

注:“——”表示未设置此部分区域。

[0049]

实施例2:

[0050]

为实现对蚕豆粉淀粉、蛋白质、膳食纤维的分离,本申请实施例提供了一种电磁场分离设备,以通过电场与磁场的叠加作用提高不同组分的分离效率。

[0051]

为了实现上述目的,本申请实施例的电磁分离装置主要包括体输送系统1、摩擦附电系统2、电磁分离系统3和物料收集系统4。

[0052]

其中:

[0053]

经过两次筛分分离获得的富含蛋白质51~57%的蚕豆粉,将其置于流化床储料仓1

‑

3接收,并利用乳胶软连接管1

‑

2与气泵1

‑

1联通,实现蚕豆粉的暂存与输送,并可通过调节气泵1

‑

1实现气流与物料输送浓度的调控。

[0054]

并且,本实施例流化床储料仓1

‑

3入气孔设置为两个,有助于物料的分散与输送。

[0055]

物料经流化床储料仓1

‑

3出口输出后进入摩擦附电系统2。

[0056]

具体的,摩擦附电系统2由一定长度聚四氟乙烯管道2

‑

2和静电计2

‑

1组成。豆粉在聚四氟乙烯管道2

‑

2内与管道内壁及颗粒之间摩擦而带上不同电荷,其中膳食纤维易于带上负电,蛋白体与淀粉体易于带上正电,且蛋白体相较于淀粉体电解能力更强。之后进入分离室3。

[0057]

在实际使用时,物料不同组分的带电情况和物料的浓度、摩擦管道的材质、长度、气体流速有着直接的关系和显著的影响,物料过高或者过低的带电效果对最终分离效果影响显著,所以设置静电计2

‑

1实现对物料带电状况的监控。

[0058]

电磁分离室3入口铺设40目~60目网筛3

‑

1,将粉体最大限度的实现分散。内置两块平行放置间距可调的正极板3

‑

2与负极板3

‑

4。通过高压直流电源3

‑

5对极板进行高压供电形成匀强电场。两块永磁铁或电磁铁3

‑

3与电极板垂直放置,间距可调,形成磁场区域。本实验例只设置上部磁场(上)。

[0059]

理想状态下,蚕豆粉在分离室内受到横向的(正极向负极)匀强电场作用、向下的重力、同时受到匀强磁场提供的向上的洛伦兹力,向上的洛伦兹力有效降低了蚕豆粉下落的速度,提升电场分离的效率。但是,磁场发挥作用的效果受到磁感应强度、磁铁间距、磁场体积大小的影响,磁铁间距越小磁场越均匀,磁感应强度越大,分离效率的提升越明显。同时增大磁场体积也有助于实现分离效率的进一步提升。

[0060]

其中,正极板3

‑

2上下各安装一条滑轨4

‑

1,正极板清扫刷4

‑

2定时沿滑轨4

‑

1进行循环往复的水平滑动对正极板吸附物料进行清理并将所得物料收集至正极板(膳食纤维)收集袋4

‑

7。设置物料挡板4

‑

6防止物料散落。

[0061]

另外,由于入料口区域蛋白浓度高,在负极板3

‑

4不同位置收集所得的分离蛋白具有不同的纯度差异,上部区域所得蛋白纯度较高。据此,为了获取较高纯度的分离蛋白,本申请实例中将负极板3

‑

4分别设置负极板(蛋白)上部收集袋4

‑

8、负极板(蛋白)中部收集袋4

‑

9及负极板(蛋白)下部收集袋4

‑

10,并分别安装滑轨4

‑

1与清扫刷4

‑

3、4

‑

4、4

‑

5对各部进行清理。

[0062]

淀粉收集仓4

‑

11位于分离室底部区域。

[0063]

风选分离后的蚕豆粉原料,含有53.5%蛋白,11.7%膳食纤维,34.8%淀粉。利用本实用新型的分离设备进行分离的效果如表2所示。运用该电磁分离设备达到最优的蛋白、膳食纤维、淀粉分离与富集的效果需要进行条件的优化,电场强度的提升对于分离效果的改善有积极作用。但电场强度提升就要求提高电压。而过高电压导致设备成本明显上升,综合效益下降。而附加一个上部磁场就可以在恰当的电场强度条件下,明显改善分离效果,但磁场强度与磁场体积是关键技术所在。

[0064]

表2电磁分离对于蚕豆蛋白、膳食纤维及淀粉的分离效果。数据为三次平行试验的平均值

[0065][0066]

实施例3:

[0067]

为实现对小麦粉淀粉、蛋白质、膳食纤维的分离,本申请实施例提供了一种电磁场分离设备,以通过电场与磁场的叠加作用提高不同组分的分离效率。

[0068]

为了实现上述目的,本申请实施例的电磁分离装置主要包括体输送系统1、摩擦附电系统2、电磁分离系统3和物料收集系统4。

[0069]

其中:

[0070]

经过两次筛分分离获得的富含蛋白质25~28%的小麦粉,将其置于流化床储料仓1

‑

3接收,并利用乳胶软连接管1

‑

2与气泵1

‑

1联通,实现小麦粉的暂存与输送,并可通过调节气泵1

‑

1实现气流与物料输送浓度的调控。

[0071]

并且,本实施例流化床储料仓1

‑

3入气孔设置为两个,有助于物料的分散与输送。

[0072]

物料经流化床储料仓1

‑

3出口输出后进入摩擦附电系统2。

[0073]

具体的,摩擦附电系统2由一定长度聚四氟乙烯管道2

‑

2和静电计2

‑

1组成。小麦粉在聚四氟乙烯管道2

‑

2内与管道内壁及颗粒之间摩擦而带上不同电荷,其中膳食纤维易于带上负电,蛋白体与淀粉体易于带上正电,且蛋白体相较于淀粉体电解能力更强。之后进入分离室3。

[0074]

在实际使用时,物料不同组分的带电情况和物料的浓度、摩擦管道的材质、长度、气体流速有着直接的关系和显著的影响,物料过高或者过低的带电效果对最终分离效果影响显著,所以设置静电计2

‑

1实现对物料带电状况的监控。

[0075]

电磁分离室3入口铺设40目~60目网筛3

‑

1,将粉体最大限度的实现分散。内置两块平行放置间距可调的正极板3

‑

2与负极板3

‑

4。通过高压直流电源3

‑

5对极板进行高压供电形成匀强电场。两块永磁铁或电磁铁3

‑

3与电极板垂直放置,间距可调,形成磁场区域。本实验例只设置上部磁场(上)。

[0076]

理想状态下,小麦粉在分离室内受到横向的(正极向负极)匀强电场作用、向下的重力、同时受到匀强磁场提供的向上的洛伦兹力,向上的洛伦兹力有效降低了蚕豆粉下落的速度,提升电场分离的效率。但是,磁场发挥作用的效果受到磁感应强度、磁铁间距、磁场体积大小的影响,磁铁间距越小磁场越均匀,磁感应强度越大,分离效率的提升越明显。同时增大磁场体积也有助于实现分离效率的进一步提升。

[0077]

其中,正极板3

‑

2上下各安装一条滑轨4

‑

1,正极板清扫刷4

‑

2定时沿滑轨4

‑

1进行循环往复的水平滑动对正极板吸附物料进行清理并将所得物料收集至正极板(膳食纤维)收集袋4

‑

7。设置物料挡板4

‑

6防止物料散落。

[0078]

另外,由于入料口区域蛋白浓度高,在负极板3

‑

4不同位置收集所得的分离蛋白具有不同的纯度差异,上部区域所得蛋白纯度较高。据此,为了获取较高纯度的分离蛋白,本申请实例中将负极板3

‑

4分别设置负极板(蛋白)上部收集袋4

‑

8、负极板(蛋白)中部收集袋4

‑

9及负极板(蛋白)下部收集袋4

‑

10,并分别安装滑轨4

‑

1与清扫刷4

‑

3、4

‑

4、4

‑

5对各部进行清理。

[0079]

淀粉收集仓4

‑

11位于分离室底部区域。

[0080]

风选分离后的小麦粉原料,含有28.7%蛋白,9.5%膳食纤维,52.6%淀粉。利用本实用新型的分离设备进行分离的效果如表3所示。对比表1和表3可以看出,豆类本身蛋白含量高而谷物蛋白含量低,且由于带电性质的差异,对谷物进行电磁筛分的效果稍弱于豆类,此现象可通过二次分离(如静电分离+静电,电磁分离;静电,电磁分离+静电,电磁分离),就可以很好地应用本技术,实现进一步的谷物粉分离后蛋白质纯度提升。

[0081]

表3电磁分离对于小麦蛋白、膳食纤维及淀粉的分离效果。数据为三次平行试验的平均值

[0082][0083]

以上详细说明了本实用新型的实施方式,其关键是在分离系统中导入电磁场,实现了分离效率和分离后蛋白质,淀粉与膳食纤维纯度的明显提升。但本说明书也只是为便于理解和说明而举例,不应视为对本实用新型的限制。任何所属技术领域的工作人员均可根据本实用新型的技术方案实施较佳的实施案例,但所有这些改动都属于本实用新型的权利要求范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1