一种氨碱法碱渣的处理方法与流程

1.本发明属于环保及固废综合利用技术领域,尤其涉及一种氨碱法纯碱生产中的废渣综合利用的方法。

背景技术:

2.碱渣是以caco3、caso4、cacl2、mg(oh)2等钙盐镁盐为主要组分的废渣,还含有sio2等硅酸盐成分。碱渣溶液偏碱性,ph 值为10 左右。碱渣粒度很细,使得碱渣比表面积很大,含水量大,难以堆存和处理。

3.目前世界上还没有经济有效的碱渣处理方法,公知技术中大部分是采用将废液输送到渣场,将碱渣自然沉降后,堆积存放处理。因碱渣固体颗粒极小,平均粒度为10μm,经测定,碱渣自然沉降至水分为80%时,就不再继续沉降。因此这种处理方式占用了大量土地,随着渣场堆积高度的增加,也产生了巨大安全及环保隐患。

4.为解决碱渣问题,现有技术中公开了多种对碱渣综合利用处理的方法。如公开号为cn140151a的专利公开了一种使用碱渣制工程土的方法;公开号为cn102092972a的专利公开了用纯碱废渣与蒸氨废液合成水泥熟料、辅料及水泥的方法;公开号为cn103664242a的专利公开了使用碱渣制备钾肥的方法;公开号为cn107555462a的专利公开了将碱渣综合利用回收制备沉淀硫酸钡、轻质碳酸钙、农业级氯化铵或工业粗盐氯化钠。公开号为cn108483461a的专利公开了纯碱生产中碱渣回收处理方法,使得纯碱生产工艺中所产生的碱渣显著减少。

5.综合现有技术对碱渣的回收处理,其基本思路是

①

无害化处理后堆放和掩埋,这种方法随着生产的进行,碱渣不断累积,终将会对环境和安全产生巨大的影响;

②

回收碱渣中的有效成分,这种方法并不能完全处理碱渣,甚至会因引入其他成分使碱渣的剩余部分更难处理;

③

化学处理成某种特定的产品,但往往限于用途单一且用量较小而难以扩大规模。

技术实现要素:

6.本发明所要解决的技术问题是针对现有技术的不足,提供一种处理氨碱法生产纯碱所产生废渣的方法,该方法采用矿物分离的技术,使碱渣完全分解,环保、安全,也可以产生较大的经济效益。

7.本发明所要解决的技术问题是通过以下的技术方案来实现的。本发明是一种氨碱法碱渣的处理方法,该方法包括转化结晶、浮选分离和蒸发析盐三个步骤;转化结晶:是碱渣和硫酸反应生成硫酸钙;浮选分离:是通过浮选的方法使硫酸钙同硅酸盐杂质分离;蒸发析盐或者调ph值达标排放:蒸发析盐是蒸发含盐液相,通过控制蒸发量,钠盐和镁盐在不同的阶段析出;调ph值达标排放是将浮选分离所得液相调节ph值后达标排放。

8.本发明所述的一种氨碱法碱渣的处理方法,优选的技术方案是,在转化结晶时:反应温度为10~40℃,反应时间为2~6小时,反应器内液相ph值为1.0~6.0。

9.本发明所述的一种氨碱法碱渣的处理方法,优选的技术方案是,浮选分离采用正浮选工艺,硫酸钙富集在泡沫产品中。

10.本发明所述的一种氨碱法碱渣的处理方法,优选的技术方案是,其步骤具体如下:

①

转化结晶:碱渣进入磨矿机磨矿至粒径细于100目,若碱渣粒度均匀且粒径细于100目,省略此作业;磨好的料浆给入反应结晶器,加入硫酸控制反应结晶器内液相ph值在1.0~6.0之间;

②

浮选分离:反应结晶器出料,料浆进入搅拌桶,浮选调整剂进入搅拌桶,浮选捕收剂进入搅拌桶,调浆1~20分钟,料浆进入浮选机浮选,泡沫产品为硫酸钙产品,槽内产品为硅酸盐尾矿;泡沫产品过虑脱水,固相为硫酸钙产品,液相进入蒸发析盐段;槽内产品过滤脱水,固相为硅酸盐尾矿,液相进入蒸发析盐段;

③

蒸发析盐:浮选分离段的液相汇至收集罐,蒸发一定水量后,氯化钠开始析出,继续蒸发至镁盐析出前,固液分离,得到氯化钠产品;液相进一步蒸发,镁盐析出,直至得到老卤或者最后蒸干;得到氯化镁产品、硫酸镁产品或两者的混合物。

11.进一步优选的技术方案步骤如下:

①

转化结晶:湿法磨矿,出料浓度10~40%,控制流量进入反应器,硫酸以10~50%浓度进入反应器,用量为碱渣量80~100%,控制物料在反应器停留时间2~8小时,反应温度为10~40℃,结晶器内料浆ph值为1.0~6.0;

②

浮选分离:反应器料浆进入搅拌桶调浆,浮选调整剂进入搅拌桶调浆,浮选捕收剂进入搅拌桶调浆,调浆1~20分钟,料浆进入浮选机,一次粗选,1~4次精选,泡沫产品为二水硫酸钙,槽内产品为硅酸盐尾矿,固液分离后得到二水石膏、尾矿和含盐液相(二水石膏品位不低于95%);

③

蒸发析盐:含盐液相进入蒸发池,液相浓度至15~30%时,析出硫酸镁产品,继续蒸发得到老卤,蒸干得到氯化镁产品、硫酸镁产品或两者的混合物。

12.与现有技术相比,本发明具有以下有益效果:本发明通过矿物分离的方法,使碱渣被完全分解,消除了碱渣的环境安全隐患,同时得到了硫酸钙产品、氯化钠产品、氯化镁产品和少量硅酸盐尾矿。硫酸钙、氯化钠和氯化镁均是附加值较高的产品,硅酸盐尾矿没有环境和安全隐患,可作为建筑行业的原料,如水泥等。

13.本发明方法通过碱渣和硫酸反应,控制硫酸钙晶体的粒度,解决了因粒度太细难以脱水的问题;通过浮选的方法解决了硫酸钙同硅酸盐杂质分离的问题;通过控制蒸发水量实现了水溶性盐阶段析出,解决了可溶性盐氯化钠、氯化镁、硫酸镁等分离的问题。

14.本发明处理碱渣,采用矿物分离的技术,使碱渣完全分解,完成了环保安全要求,同时也产生了相当的经济效益。达到了环保安全的要求,得到了高附加值的产品,为碱渣处理提供了一种新的方法。

附图说明

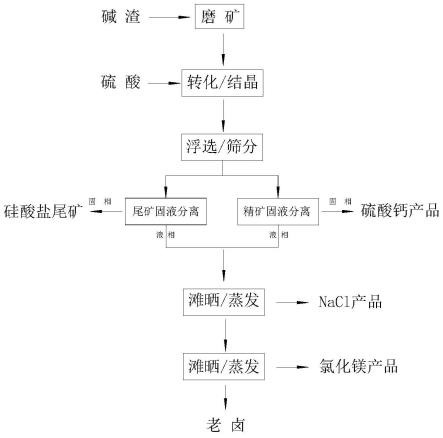

15.图1为本发明的工艺流程图。

具体实施方式

16.以下进一步描述本发明的具体技术方案,以便于本领域的技术人员进一步地理解本发明,而不构成对其权利的限制。

17.实施例1,参照图1,氨碱法碱渣的处理方法:某碱渣,主要成分为:碳酸钙60%,二水石膏10%,氢氧化镁10%, 酸不溶物10%,处理方法步骤如下:

①

转化结晶段,湿法磨矿,出料浓度25%,控制流量进入反应器,硫酸以10%浓度进入反应器,用量为碱渣量85%,控制物料在反应器停留时间3小时,反应温度为25℃,结晶器内料浆ph值为3.5;

②

浮选分离段,反应器料浆进入搅拌桶调浆,浮选调整剂进入搅拌桶调浆,浮选捕收剂进入搅拌桶调浆,调浆2分钟,料浆进入浮选机,一次粗选,2次精选,泡沫产品为二水硫酸钙,槽内产品为硅酸盐尾矿,固液分离后得到二水石膏、尾矿和含盐液相,精矿二水石膏含量不低于95%,产率为105%,尾矿产率为15%。

18.③

蒸发析盐段,含盐液相进入蒸发池,液相浓度至25%时,析出硫酸镁产品,继续蒸发得到老卤,蒸干得到粗制硫酸镁产品,硫酸镁产品主要成分为泻利盐(mgso4.7h2o),产率为70%。

19.实施例2,参照图1,氨碱法碱渣的处理方法:某碱渣,主要成分为:caco

3 45%,mg(oh)

2 10%,cao 6%,caso

4 6%,cacl

2 10%,nacl l5%,酸不溶物12%,

①

转化结晶段,湿法磨矿,出料浓度25%,控制流量进入反应器,硫酸以15%浓度进入反应器,用量为碱渣量85%,控制物料在反应器停留时间3小时,反应温度为25℃,结晶器内料浆ph值为3.5;

②

浮选分离段,反应器料浆进入搅拌桶调浆,浮选调整剂进入搅拌桶调浆,浮选捕收剂进入搅拌桶调浆,调浆3分钟,料浆进入浮选机,一次粗选,2次精选,泡沫产品为精矿,主要成分为二水硫酸钙,槽内产品为尾矿,主要成分为硅酸盐,固液分离后得到二水石膏、尾矿和含盐液相,精矿二水石膏品位不低于95%,产率110%,尾矿产率18%;

③

蒸发析盐段,含盐液相进入蒸发池,液相浓度15%时,析出氯化钠产品,产率为20%,继续蒸发至液相浓度为20%时,析出氯化镁产品,继续蒸发得到老卤,蒸干得到粗制氯化镁产品,氯化镁产品产主要成分为水氯镁石和泻利盐(mgcl2.6h2o和mgso4.7h2o),产率为60%。

20.实施例3 ,参照图1,氨碱法碱渣的处理方法:某碱渣, 主要成分为:caco

3 45%,mg(oh)

2 10%,cao 6%,caso

4 6%,cacl

2 10%,nacl l5%,酸不溶物12%,

①

转化结晶段,湿法磨矿,出料浓度10%,控制流量进入反应器,硫酸以15%浓度进入反应器,用量为碱渣量85%,控制物料在反应器停留时间3小时,反应温度为25℃,结晶器内料浆ph值为3.5;

②

浮选分离段,反应器料浆进入搅拌桶调浆,浮选调整剂进入搅拌桶调浆,浮选捕收剂进入搅拌桶调浆,调浆3分钟,料浆进入浮选机,一次粗选,2次精选,泡沫产品为精矿,主要成分为二水硫酸钙,槽内产品为尾矿,主要成分为硅酸盐,固液分离后得到二水石膏、

尾矿和含盐液相,精矿二水石膏品位不低于95%,产率110%,尾矿产率18%;

③

含盐液相浓度为3%,加入碳酸钠,调整ph值为6.0~8.0,水中各离子含量符合国家环保要求,可以直接排放。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1