钛铁矿物的浮选方法及系统

1.本发明属于钛铁矿的浮选技术领域,具体地涉及一种钛铁矿物的浮选方法及系统、壬烯酸羟肟酸钠的应用。

背景技术:

2.钛是一种关键金属矿产资源,在信息技术、航空航天、国防军工等新兴产业具有不可替代的用途。

3.我国钛资源非常丰富,其中,大约90%(质量百分比)的钛铁矿分布在四川省攀枝花和西昌。虽然我国钛铁矿储量居世界首位,但是钛铁矿原矿中钛嵌布粒度较细,且受到现有工艺中“先选铁后选钛”的工艺流程限制,选钛流程中微细粒(粒度20μm以下)矿物含量较高;另外,微细粒钛铁矿中含有大量的脉石矿物,如橄榄石,橄榄石的表面性质与钛铁矿相似,导致钛铁矿难以与橄榄石分离,钛铁矿与橄榄石通常直接作为矿泥扔掉,从而造成资源浪费和环境污染。

4.浮选是一种广泛应用于矿物分离的经济而有效的方法,但微细粒钛铁矿因颗粒小,导致矿物表面积大,对药剂具有较高的吸附能力,但药剂的选择性差,并且与浮选气泡的碰撞和粘附概率小,导致有用矿物与脉石矿物难以分离。目前,微细粒钛铁矿浮选分离的研究主要包括:开发高效表面活性剂,以增强微细粒钛铁矿与脉石的表面可浮性差异;针对浮选捕收剂,大多采用膦酸类捕收剂、脂肪酸类捕收剂和组合捕收剂,这些捕收剂对浮选微细粒钛铁矿具有一定的效果,但面临富集比低、流程长、回收率低的问题。

技术实现要素:

5.鉴于上述的分析,本发明旨在提供一种钛铁矿物的浮选方法及系统、壬烯酸羟肟酸钠的应用,能够解决以下技术问题之一:(1)现有的捕收剂对微细粒钛铁矿与橄榄石的选择性较差;(2)现有的浮选工艺回收率低。

6.本发明的目的主要是通过以下技术方案实现的:

7.本发明提供了一种钛铁矿物的浮选方法,浮选方法采用壬烯酸羟肟酸钠作为捕收剂。

8.进一步的,钛铁矿物中主要包括钛铁矿和橄榄石;钛铁矿物的粒径为74μm以下。

9.进一步的,浮选方法包括如下步骤:

10.步骤1、生成微纳米气泡:将壬烯酸羟肟酸钠作为捕收剂,将捕收剂溶液和压缩空气混合产生微纳米气泡,微纳米气泡的直径小于10μm;

11.步骤2、对钛铁矿物进行浮选:将原矿矿浆和硫酸调整剂搅拌混合,调节ph,得到混合矿浆;采用微纳米气泡对混合矿浆进行一次粗选,得到粗选精矿和粗选尾矿。

12.进一步的,还包括如下步骤:

13.步骤3、将粗选精矿进行二次精选,将粗选尾矿进行一次扫选,得到最终精矿和最终尾矿。

14.进一步的,步骤2中,调节ph为3.5~5.5。

15.进一步的,壬烯酸羟肟酸钠采用羟胺法和皂化法合成。

16.进一步的,合成步骤包括:

17.s101、将盐酸羟胺和氢氧化钠分别溶于甲醇中,得到盐酸羟胺甲醇溶液和氢氧化钠甲醇溶液;

18.s102、在0℃冰浴中,将氢氧化钠甲醇溶液缓慢加入盐酸羟胺甲醇溶液中反应1~2h,反应后过滤掉钠盐,得到混合溶液;

19.s103、将壬烯酸甲酯缓慢滴入到混合溶液中,回流搅拌,反应结束后,用盐酸酸化反应产物,调节ph为5~5.5,然后回收反应产物中的甲醇并除去反应产物中的水分,得到壬烯酸羟肟酸;

20.s104、将壬烯酸羟肟酸溶解在乙酸溶液中,冷却结晶,得到固体壬烯酸羟肟酸;

21.s105、将固体壬烯酸羟肟酸加入到氢氧化钠溶液中完全溶解,并调节ph,制得壬烯酸羟肟酸钠。

22.进一步的,每吨钛铁矿物的捕收剂用量为0.2~1.5kg。

23.进一步的,s101-s103中,壬烯酸甲酯、盐酸羟胺和氢氧化钠的摩尔比例为1~3:1.1~6:2.2~10。

24.进一步的,s103中,45~55℃回流搅拌4~6h。

25.本发明还提供了一种旋流静态微泡浮选系统,包括浮选柱、气泡发生器、超声空化装置和文丘里管;浮选柱的下部设有进气口,气泡发生器与进气口连通;气泡发生器与超声空化装置和文丘里管分别连通,超声空化装置和文丘里管连通,超声空化装置和文丘里管中产生的微纳米气泡能够通过气泡发生器进入浮选柱。

26.本发明还提供了一种壬烯酸羟肟酸钠的应用,将壬烯酸羟肟酸钠作为钛铁矿物浮选的捕收剂。

27.与现有技术相比,本发明有益效果如下:

28.1)本发明通过羟胺法和皂化法合成具有高捕收性和高选择性的壬烯酸羟肟酸钠,将壬烯酸羟肟酸钠作为微细粒钛铁矿物的浮选方法的捕收剂,可显著提高钛铁矿和脉石矿物的可浮性差异,提高钛铁矿的浮选效果。

29.2)本发明通过采用超声波水力空化技术/强搅拌的协同作用以及文丘里管的高压作用,产生稳定的微纳米气泡,有效促进矿物颗粒与气泡的碰撞粘附,发挥“二次捕收剂”的作用,增强微细颗粒的矿化作用,实现微细粒钛铁矿的选择性分离,解决了微细粒钛铁矿无法高效回收的技术问题。

30.3)本发明采用壬烯酸羟肟酸钠,在浮选过程中不需要加起泡剂,壬烯酸羟肟酸钠同时起到捕收和起泡的效果,相较于现有技术,本发明所需要的化学物质种类少。

31.4)本发明采用壬烯酸羟肟酸钠作为捕收剂,浮选过程中仅加一种捕收剂,无需加入其它辅助捕收剂,并且捕收剂的用量较少,相较于现有技术采用混合捕收剂,本发明采用单一的壬烯酸羟肟酸钠即可实现微细粒钛铁矿的高效浮选,效果优异。

32.5)本发明采用的壬烯酸羟肟酸钠为捕收剂,使得捕收剂的溶解性变强,且可增强捕收剂与钛铁矿表面的静电吸附和化学吸附,增强了浮选效果。

33.6)本发明中整个工艺只加入硫酸调整剂和壬烯酸羟肟酸钠捕收剂,不需要加入活

化剂和抑制剂等,减少药剂消耗,增加经济效益。

34.7)本发明的方法简单易行、安全环保,可有效实现微细粒钛铁矿和脉石矿物的分离,促进我国钛资源的高效回收。

35.本发明的其他特征和优点将在随后的说明书中阐述,并且,部分的从说明书中变得显而易见,或者通过实施本发明而了解。本发明的目的和其他优点可通过在所写的说明书和说明书附图中所特别指出的内容来实现和获得。

附图说明

36.附图仅用于示出具体实施例的目的,而并不认为是对本发明的限制,在整个附图中,相同的参考符号表示相同的部件。

37.图1为本发明的旋流静态微泡浮选系统的整体结构示意图;

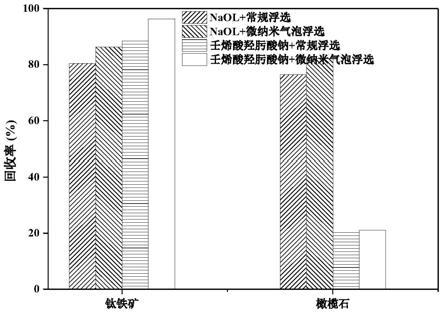

38.图2为本发明的实施例1的试验结果对比图。

39.附图标记

40.1-搅拌桶,2-浮选柱,21-第一柱体,22-精矿收集槽,23-排矿口,3-气泡发生器,4-超声空化装置,5-高速搅拌器,6-高速摄像机,7-文丘里管。

具体实施方式

41.下面结合附图来具体描述本发明的优选实施例,其中,附图构成本发明一部分,并与本发明的实施例一起用于阐释本发明的原理。

42.本发明提供了一种钛铁矿物的浮选方法,采用壬烯酸羟肟酸钠作为捕收剂。

43.具体的,每吨钛铁矿物的捕收剂用量为0.2~1.5kg(下文中也写为0.2~1.5kg/t

矿

)。

44.具体的,本发明的微细粒钛铁矿物的粒径在74μm以下,其中粒径38μm以下的矿物的质量百分比为80~100%,其中粒径20μm以下的矿物的质量百分比为50~80%。

45.具体的,本发明的微细粒钛铁矿粒度较细,主要矿物包括钛铁矿和橄榄石,浮选较难分离。

46.与现有技术相比,本发明的微细粒钛铁矿物的浮选方法中采用壬烯酸羟肟酸钠作为捕收剂,壬烯酸羟肟酸钠兼具捕收和起泡的作用。壬烯酸羟肟酸钠中的n元素可与钛铁矿表面的铁元素、钛元素形成fe-n键(吸附键能约-2500kcal/mol)和ti-n键(吸附键能约-3200kcal/mol),键能较大,吸附作用强。而壬烯酸羟肟酸钠中的n元素与橄榄石中的mg元素形成较弱的mg-n键(吸附键能约-542kcal/mol),吸附作用弱。因此,壬烯酸羟肟酸钠与钛铁矿可产生较强的化学作用,进而实现钛铁矿与橄榄石的有效分离。

47.具体的,上述微细粒钛铁矿物的浮选方法包括:

48.步骤1、生成微纳米气泡:将壬烯酸羟肟酸钠作为捕收剂,将捕收剂溶液和压缩空气置于超声空化装置中,采用超声波水力空化技术和强搅拌作用产生均匀的微纳米气泡,气泡直径小于10μm;

49.步骤2、采用旋流静态微泡浮选系统对微细粒钛铁矿物进行浮选:将原矿矿浆加入搅拌桶,加入硫酸调整剂至搅拌桶,调节ph为3.5~5.5,搅拌均匀;然后将混合矿浆打入浮选柱的给料口,同时将微纳米气泡打入浮选柱的气泡发生器,完成一次粗选,得到粗选精矿

和粗选尾矿;

50.步骤3、将粗选精矿进行二次精选,将粗选尾矿进行一次扫选,得到最终精矿和最终尾矿。

51.具体的,上述步骤1中,采用超声波水力空化技术/强搅拌的协同作用,保证产生符合尺寸的微纳米气泡,并且采用高速摄像机检测微纳米气泡的大小,如果微纳米气泡的直径未达到要求,则气泡进入文丘里管,利用文丘里管的高压作用,直至生成符合尺寸的微纳米气泡。

52.具体的,上述步骤1中,为了保证生成符合尺寸的微纳米气泡,控制压缩空气的流量为0.01~0.6l/min,超声波强度60~120khz。

53.具体的,上述步骤1中,为了保证生成符合尺寸的微纳米气泡,控制文丘里管的压力为0.3~0.45kpa。

54.具体的,上述步骤2中,将产生的微纳米气泡直接给入旋流静态微泡浮选系统的气泡发生器装置处,增强微纳米气泡与矿物颗粒的相互作用。

55.具体的,上述步骤2中,ph调至3.5~5.5时,钛铁矿的浮选回收率较高,与橄榄石的可浮性差异最大。当ph为弱碱性和强碱性时,钛铁矿的回收率显著降低。因此,控制ph为3.5~5.5。

56.具体的,上述步骤3中,最终精矿中,tio2的品位大于47%;最终尾矿中,tio2品位小于4%,满足合格尾矿的要求。回收率86.60%以上。

57.需要说明的是,采用羟胺法和皂化法合成的壬烯酸羟肟酸钠,合成步骤包括:

58.s101、将盐酸羟胺和氢氧化钠分别溶于甲醇中,得到盐酸羟胺甲醇溶液和氢氧化钠甲醇溶液;

59.s102、在0℃冰浴中,将氢氧化钠甲醇溶液缓慢加入盐酸羟胺甲醇溶液中反应1~2h,反应后过滤掉钠盐,得到混合溶液;

60.s103、将壬烯酸甲酯缓慢滴入到混合溶液中,45~55℃(例如47℃、50℃、52℃)回流搅拌4~6h(例如4.5h、5h、5.5h),反应结束后,用盐酸酸化反应产物,调节ph为5~5.5,然后用旋转蒸发仪回收甲醇并除去其中的水分,得到壬烯酸羟肟酸;

61.s104、将壬烯酸羟肟酸溶解在质量浓度为25%的乙酸溶液中,冷却结晶,重复操作三次,得到固体壬烯酸羟肟酸(c9h

15

onhoh)的纯净产品;

62.s105、将固体壬烯酸羟肟酸加入到氢氧化钠溶液中使其完全溶解,并调节ph为7~7.5,制得壬烯酸羟肟酸钠(c9h

15

onhona)。

63.具体的,上述壬烯酸羟肟酸钠的合成路线如下:

64.65.具体的,上述s101-s103中,壬烯酸甲酯、盐酸羟胺和氢氧化钠的摩尔比例为1~3:1.1~6:2.2~10。

66.具体的,上述s101-s105中,为了保证制得的壬烯酸羟肟酸钠的纯度≥95%,需要严格控制各步骤的工艺参数。采用液相色谱质谱法和核磁共振光谱法检测壬烯酸羟肟酸钠的纯度,制得的壬烯酸羟肟酸钠的纯度≥95%。

67.本发明还提供了一种旋流静态微泡浮选系统,参见图1,包括搅拌桶1、浮选柱2、气泡发生器3、超声空化装置4、高速搅拌器5、高速摄像机6和文丘里管7;浮选柱2包括第一柱体21和精矿收集槽22;精矿收集槽22嵌套于第一柱体21的上端外部且精矿收集槽22的侧面设有排矿口23;第一柱体21中的物料溢流至精矿收集槽22中,经排矿口23排出;第一柱体21的下部侧边设有进气口,气泡发生器3与进气口连通;气泡发生器3与超声空化装置4和文丘里管7分别连通,超声空化装置4和文丘里管7产生的微纳米气泡能够通过气泡发生器3进入第一柱体21;高速搅拌器5与超声空化装置4连接,捕收剂溶液经过高速搅拌器5搅拌后与压缩空气一起进入超声空化装置4,形成微纳米气泡;超声空化装置4与文丘里管7连通,超声空化装置4中直径不合适的微纳米气泡进入文丘里管7,经过高压作用得到直径合适的微纳米气泡;高速摄像机6用于观察微纳米气泡的尺寸。

68.本发明通过羟胺法和皂化法合成具有高捕收性和高选择性的壬烯酸羟肟酸钠,将壬烯酸羟肟酸钠作为微细粒钛铁矿物的浮选方法的捕收剂,可显著提高钛铁矿和脉石矿物的可浮性差异,提高钛铁矿的浮选效果。

69.本发明通过采用超声波水力空化技术/强搅拌的协同作用以及文丘里管的高压作用,产生稳定的微纳米气泡,有效促进矿物颗粒与气泡的碰撞粘附,发挥“二次捕收剂”的作用,增强微细颗粒的矿化作用,实现微细粒钛铁矿的选择性分离,解决了微细粒钛铁矿无法高效回收的技术问题。

70.本发明中整个工艺只加入硫酸调整剂和壬烯酸羟肟酸钠捕收剂,不需要加入活化剂和抑制剂等,减少药剂消耗,增加经济效益。

71.本发明的方法简单易行、安全环保,可有效实现微细粒钛铁矿和脉石矿物的分离,促进我国钛资源的高效回收。

72.发明人在研究过程中进行了多种研究,现将一些典型方案描述如下:

73.实施例01

74.本实施例提供了一种壬烯酸羟肟酸钠的制备方法,包括如下步骤:

75.s101、将盐酸羟胺和氢氧化钠分别溶于甲醇中,得到盐酸羟胺甲醇溶液和氢氧化钠甲醇溶液;

76.s102、在0℃冰浴中,将氢氧化钠甲醇溶液缓慢加入盐酸羟胺甲醇溶液中反应1.5h,反应后过滤掉钠盐,得到混合溶液;

77.s103、将壬烯酸甲酯缓慢滴入到混合溶液中,50℃回流搅拌5h,反应结束后,用盐酸酸化反应产物,调节ph为5,然后用旋转蒸发仪回收甲醇并除去其中的水分,得到壬烯酸羟肟酸;

78.s104、将壬烯酸羟肟酸溶解在质量浓度为25%的乙酸溶液中,冷却结晶,重复操作三次,得到固体壬烯酸羟肟酸(c9h

15

onhoh)的纯净产品;

79.s105、将固体壬烯酸羟肟酸加入到氢氧化钠溶液中使其完全溶解,并调节ph为7,

制得壬烯酸羟肟酸钠(c9h

15

onhona)。

80.其中,壬烯酸甲酯、盐酸羟胺和氢氧化钠的摩尔比例为1.5:3:3。

81.具体的,s105中,制得的壬烯酸羟肟酸钠的纯度为96%。

82.实施例02

83.本实施例提供了一种壬烯酸羟肟酸钠的制备方法,包括如下步骤:

84.s101、将盐酸羟胺和氢氧化钠分别溶于甲醇中,得到盐酸羟胺甲醇溶液和氢氧化钠甲醇溶液;

85.s102、在0℃冰浴中,将氢氧化钠甲醇溶液缓慢加入盐酸羟胺甲醇溶液中反应2h,反应后过滤掉钠盐,得到混合溶液;

86.s103、将壬烯酸甲酯缓慢滴入到混合溶液中,53℃回流搅拌5.8h,反应结束后,用盐酸酸化反应产物,调节ph为5.5,然后用旋转蒸发仪回收甲醇并除去其中的水分,得到壬烯酸羟肟酸;

87.s104、将壬烯酸羟肟酸溶解在质量浓度为25%的乙酸溶液中,冷却结晶,重复操作三次,得到固体壬烯酸羟肟酸(c9h

15

onhoh)的纯净产品;

88.s105、将固体壬烯酸羟肟酸加入到氢氧化钠溶液中使其完全溶解,并调节ph为7,制得壬烯酸羟肟酸钠(c9h

15

onhona)。

89.其中,壬烯酸甲酯、盐酸羟胺和氢氧化钠的摩尔比例为2:3.5:4。

90.具体的,s105中,制得的壬烯酸羟肟酸钠的纯度为96.5%。

91.实施例1

92.为了对比本发明的方法的有益效果,本实施例提供了壬烯酸羟肟酸钠(实施例01制得)与油酸纳分别作为捕收剂,微纳米气泡法与常规气泡法(不控制气泡的大小)分离钛铁矿纯矿物和橄榄石纯矿物的试验结果,包括以下步骤:

93.步骤1、样品的物性分析:采用磁选、重选、电选等方法制备钛铁矿和橄榄石的纯矿物,然后采用研磨机将两种样品细磨至38μm以下占90%,20μm以下占60%,用于浮选试验。

94.步骤2、气泡的产生:采用超声波水力空化技术/强搅拌的协同作用以及文丘里管的高压作用,保证产生合适足够的负载捕收剂(20g/l)的微纳米气泡或者采用常规气泡法产生气泡;称取4g纯矿物样品和120ml纯水置于250ml烧杯中,矿浆ph值调至4.0,搅拌1min;然后将矿浆移入浮选柱中,充气量10ml/min,浮选时间3min。

95.为了对比试验效果,在药剂用量和搅拌时间不变的条件下,上述步骤2中,分别采用捕收剂壬烯酸羟肟酸钠和油酸钠(naol),微纳米气泡法和常规气泡(气泡尺寸10~100μm)浮选法进行浮选,试验结果如图2所示。

96.如图2所示,当采用naol为捕收剂,气泡生成方法为常规方法时,钛铁矿、橄榄石的回收率分别为80.43%和76.45%;当采用壬烯酸羟肟酸钠为捕收剂,气泡生成方法为常规方法时,钛铁矿、橄榄石的回收率分别为88.46%和20.28%,与naol捕收剂相比,壬烯酸羟肟酸钠捕收剂对橄榄石的回收率较低;当采用壬烯酸羟肟酸钠为捕收剂,气泡生成方法为微纳米气泡浮选时,钛铁矿和橄榄石的回收率分别为96.36%和21.08%,此时钛铁矿与橄榄石的可浮性差异大,浮选效果较好。

97.实施例2

98.本实施例提供了一种钛铁矿物的浮选方法,本实施例采用实施例01制得的壬烯酸

羟肟酸钠;该方法包括以下步骤:

99.步骤1、微细粒钛铁矿物样品物性分析:采用xrd和xrf对微细粒钛铁矿物进行分析,钛铁矿物中含有大量的脉石矿物橄榄石,其表面性质与钛铁矿相似,导致常规浮选难以分离;采用湿筛、旋流分级器和icp对样品进行粒度分析,其结果如表1所示,原矿的粒度较细,38μm以下粒级的产率为86.37%,20μm以下粒级的产率为55.11%,原矿的品位为17.42%。

100.表1微细粒钛铁矿物的粒度分析

101.粒级/μm产率(%)tio2品位(%)tio2分布率(%)-74+3813.6314.8511.62-38+2031.2616.5929.78-2055.1118.5258.60总计100.0017.42100.00

102.步骤2、微细粒钛铁矿物一次粗选试验:采用旋流静态微泡浮选系统对微细粒钛铁矿物进行浮选,浮选浓度35%,原矿矿浆搅拌3min后,加入硫酸调整剂至搅拌桶,使ph为4.5,搅拌3min;然后将微细粒钛铁矿矿浆打入浮选柱的给料口;加入1.0kg/t

矿

捕收剂溶液经过高速搅拌器、超声空化装置、文丘里管(气泡直径不合适时采用文丘里管),生成微纳米气泡,将微纳米气泡打入气泡发生器,完成一次粗选浮选试验,得到粗选精矿和粗选尾矿;其中,压缩空气的流量为0.5l/min,超声波强度70khz,得到的微纳米气泡的直径均小于10μm;

103.步骤3、将粗选精矿进行二次精选试验,将粗选尾矿进行一次扫选试验,精选和扫选均不再加药剂,最终精矿tio2品位为48.35%,回收率为87.18%;尾矿的tio2品位为3.25%。

104.本实施例通过采用环保型壬烯酸羟肟酸钠,结合微纳米气泡浮选技术对微细粒钛铁矿物进行选择性分离,显著提高了钛铁矿资源回收利用。

105.实施例3

106.在实施例3中,改变溶液的ph值(分别为2.0、8.0、10.0、12.0),其他条件与实施例2相同,浮选试验结果如下表2所示。

107.表2ph值对钛铁矿物浮选试验的影响

108.ph2.04.58.010.012.0精矿tio2品位(%)50.8048.3546.0245.1842.51精矿回收率(%)49.5387.1875.2070.5967.07尾矿tio2品位(%)10.593.256.047.047.91

109.可见,当ph值为2.0,8.0、10.0和12.0时,钛铁矿的浮选效果有所减弱,钛铁矿精矿中tio2回收率降低,尾矿中tio2品位增加。当ph为4.5时,浮选效果较好。

110.实施例4

111.本实施例中,改变捕收剂的用量,其他条件与实施例2相同,浮选试验结果如下表3所示。

112.表3捕收剂用量对钛铁矿实际矿物浮选试验的影响

113.捕收剂用量(kg/t

矿

)0.51.01.52.0精矿tio2品位(%)50.8548.5346.1544.50精矿回收率(%)71.4887.1888.0489.36尾矿tio2品位(%)6.583.253.122.85

114.可见,随着捕收剂用量的增加,钛铁矿的精矿回收率增加,尾矿品位下降。当捕收剂用量为1.0~1.5kg/t

矿

,浮选效果较好。

115.实施例5

116.本实施例中,保持捕收剂的用量1.0kg/t

矿

不变,改变捕收剂的种类,其他条件与实施例2相同,浮选试验结果如下表5所示。

117.表5不同捕收剂对钛铁矿实际矿物浮选试验的影响

[0118][0119]

由表5可知,使用苯甲基羟肟酸、水杨羟肟酸、辛基羟肟酸分别作为捕收剂时,其浮选效果均不及采用壬烯酸羟肟酸钠作为捕收剂时的效果,因此,壬烯酸羟肟酸钠捕收剂是一种性能优良的微细粒钛铁矿物浮选捕收剂。

[0120]

实施例6

[0121]

本实施例提供了一种微细粒钛铁矿物的浮选方法,该方法包括以下步骤:

[0122]

步骤1、微细粒钛铁矿物物性分析:采用xrd和xrf对微细粒钛铁矿物进行分析,钛铁矿物中含有大量的脉石矿物镁橄榄石,其表面性质与钛铁矿相似,导致常规浮选难以分离;采用湿筛、旋流分级器和icp对样品进行粒度分析,原矿的粒度较细,38μm以下粒级的产率为92.35%,20μm以下粒级的产率为72.34%,原矿的品位为18.34%。

[0123]

步骤2、微细粒钛铁矿物一次粗选试验:采用旋流静态微泡浮选系统对微细粒钛铁矿物进行浮选,浮选浓度35%,矿浆搅拌3min后,加入硫酸调整剂至搅拌桶,使ph为4.5,搅拌3min;然后将微细粒钛铁矿矿浆打入浮选柱的给料口。采用实施例02制得的壬烯酸羟肟酸钠作为捕收剂,配置1.0kg//t

矿

捕收剂溶液经过高速搅拌器、超声空化装置、文丘里管(气泡直径不合适时采用文丘里管),生成微纳米气泡,将微纳米气泡打入浮选柱的气泡发生器,完成一次粗选浮选试验,得到粗选精矿和粗选尾矿;

[0124]

步骤3、将粗选精矿进行二次精选试验,将粗选尾矿进行一次扫选试验,试验步骤与一次粗选相似,最终精矿tio2品位为47.50%,回收率为86.60%;尾矿的tio2品位为3.42%。

[0125]

以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到的变化或替换,都应涵盖在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1