一种生产钒钛铁精矿和超微细粒级钛精矿的方法与流程

1.本发明属于钒钛磁铁矿选矿工艺技术领域,尤其涉及一种生产钒钛铁精矿和超微细粒级钛精矿的方法。

背景技术:

2.钒钛磁铁矿在中国分布广泛,储量丰富,仅攀西地区(攀枝花-西昌)已探明的钒钛磁铁矿储量就达100亿t,占全国铁矿探明储量的20%,占世界同类矿石储量的25%。钛资源储量8.7亿吨,占世界钛储量的35.2%,占全国钛储量的90.5%。选矿方面普遍采用“先选铁、后选钛”的主体流程,其中选铁采用“三段一闭路破碎+两段阶磨阶选”流程,选钛则主要采用“两段强磁+浮选”流程,选钛的原料为选铁一段弱磁尾矿与二段弱磁尾矿合起来的总尾矿,但从“流程产物工艺矿物学研究”的结果来看,二段弱磁尾矿的浓度较低,但矿物比重较大,浓缩比较容易,二段弱磁尾矿中的钛铁矿虽然含量与一段尾矿大致相同,但二段弱磁尾矿中的钛铁矿粒度较细,单体解离度较高,二段弱磁尾矿的选钛不需要磨矿,可直接进行“强磁+浮选”,而一段弱磁尾矿单体解离度不够,需要在两段强磁之间增加磨矿作业。一、二段弱磁尾矿之间本来就存在矿浆性质的差异,将一二段弱磁尾矿混合后再选钛,一方面增加了选钛分级的压力,另一方面增加了浓缩的压力,选矿过程本来就是物质分离的过程,本来已经分开的矿物再将其混合后再分选就造成了能耗的升高。一段弱磁尾矿浓度在30%左右,二段尾矿浓度在18%左右,三段弱磁尾矿浓度在3%左右。一段弱磁尾矿金属含量占总尾矿的80%左右,但二、三段弱磁尾矿体积量较大,需要浓缩。

3.目前对-0.074mm+0.038mm粒级钛铁矿主要采用两段强磁+浮选的工艺流程进行钛铁矿的回收,而对于-0.038mm超细粒级的钛铁矿用当前选矿工艺进行回收,利用率较低。随着选矿工艺的改善,磨矿细度变细,造成大量的超细粒级钛铁矿无法回收,导致钛铁矿回收率低,回收成本高。两段强磁+浮选工艺流程回收-0.038mm粒级钛铁矿回收率较低,无法达到高效利用超细粒级钛资源的目的。

技术实现要素:

4.有鉴于此,本发明的目的在于提供一种生产钒钛铁精矿和超微细粒级钛精矿的方法,本发明提供的方法有利于提高铁精矿和钛精矿的回收率,简化选矿流程,降低生产成本,实现资源综合利用。

5.本发明提供了一种生产钒钛铁精矿和超微细粒级钛精矿的方法,包括:

6.将原矿粗破后进行大块抛尾,得到抛尾精矿;

7.将所述抛尾精矿进行磨矿后进行直线筛分级,得到直线筛筛下物;

8.将所述筛下物进行一段弱磁选后进行一次细筛分级,得到一次细筛筛下物;

9.将所述一次细筛筛下物进行二段弱磁粗选,得到二段弱磁粗选精矿;

10.将所述二段弱磁粗选精矿依次进行旋流器分级和二次细筛分级,得到二次细筛筛下物;

11.将所述二次细筛筛下物进行三段弱磁选,得到铁精矿。

12.优选的,所述直线筛的筛孔为1~6mm。

13.优选的,所述一段弱磁选的磁场强度为0.3~0.5t。

14.优选的,所述一次细筛选自高频细筛、叠层筛和德瑞克筛中的一种或几种。

15.优选的,所述一次细筛的筛孔为0.154~0.074mm。

16.优选的,所述二段弱磁粗选后还包括:

17.将得到的二段弱磁尾矿进行二段弱磁扫选,得到扫选精矿。

18.优选的,所述旋流器分级和二级细筛分级后还包括:

19.将得到的旋流器沉砂和二级细筛筛上物进行塔磨磨矿后返回旋流器和二级细筛。

20.优选的,所述三段弱磁选的磁场强度为0.4~0.5t。

21.优选的,所述一段弱磁选后还包括:

22.将得到的一段弱磁尾矿进行隔粗,得到隔粗后的尾矿;

23.将所述隔粗后的尾矿进行一段强磁粗选,得到一段强磁粗选精矿;

24.将所述一段强磁粗选精矿进行三次细筛分级,得到三次细筛筛上物和三次细筛筛下物;

25.将所述三级细筛筛上物进行重选,得到重选精矿;

26.将所述重选精矿磨矿后进行四次细筛分级,得到四次细筛筛下物;

27.将所述四次细筛筛下物、三次细筛筛下物和二段弱磁选尾矿合并作为细粒级钛铁矿进行除铁,得到除铁精矿和除铁尾矿;

28.将所述除铁精矿返回进行二段弱磁粗选;

29.将所述除铁尾矿进行二段强磁粗选,得到二段强磁粗选精矿和二段强磁粗选尾矿;

30.将所述二段强磁粗选尾矿进行二段强磁扫选,得到扫选精矿;

31.将所述二段强磁粗选精矿和扫选精矿合并后得到二段强磁精矿;

32.将所述二段强磁精矿进行浮硫、浮钛,得到细粒级钛精矿。

33.优选的,所述三段弱磁选后还包括:

34.将得到的三段弱磁选尾矿浓缩,得到三段弱磁尾矿浓缩后的沉砂;

35.将所述三段弱磁尾矿浓缩后的沉砂、二段弱磁尾矿浓缩后的溢流和二段强磁精矿浓缩后的溢流合并作为超细粒级钛铁矿;

36.将所述超细粒级钛铁矿脱泥后进行浮硫、浮钛,得到超细粒级钛精矿。

37.本发明提供的工艺与现有技术钒钛磁铁矿选矿工艺流程相比,简化了破碎工艺流程;根据物料粒度不同采用不同的磨矿方式提高了磨矿效率;选铁一段和三段采用高场强的磁选机,减少了后续除铁作业;一、二、三段弱磁尾矿分别选钛,这种窄粒级选别方法有利于减轻尾矿的浓缩量,降低选厂能耗,提高钛铁矿的选别效率,进一步提高钛铁矿的回收率;粗渣和除铁精矿返回选铁流程,提高了铁钛的流程回收率;增加重选,可有效除去与钛铁矿磁性相近的橄榄石等干扰矿物,有利于后续浮选;增加了超细粒级钛铁矿的回收,提高了钛铁矿和硫钴精矿的回收率。采用本发明的工艺能高效地对钒钛磁铁矿进行铁、钛、硫、钴等资源综合回收利用,经济社会效益明显。

38.本发明提供的生产钒钛铁精矿和超微细粒级钛精矿的方法,有利于减轻尾矿的浓

缩量,实现窄粒级选别,降低选厂能耗,提高铁、钛的回收率,同时简化选矿流程,实现资源的综合利用,经济社会效益明显,可在国内外推广。

附图说明

39.图1为现有技术生产钛精矿的工艺流程图;

40.图2为本发明实施例中生产钒钛铁精矿和超微细粒级钛精矿的工艺流程图。

具体实施方式

41.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

42.本发明提供了一种生产钒钛铁精矿和超微细粒级钛精矿的方法,包括:

43.将原矿粗破后进行大块抛尾,得到抛尾精矿;

44.将所述抛尾精矿进行磨矿后进行直线筛分级,得到直线筛筛下物;

45.将所述筛下物进行一段弱磁选后进行一次细筛分级,得到一次细筛筛下物;

46.将所述一次细筛筛下物进行二段弱磁粗选,得到二段弱磁粗选精矿;

47.将所述二段弱磁粗选精矿依次进行旋流器分级和二次细筛分级,得到二次细筛筛下物;

48.将所述二次细筛筛下物进行三段弱磁选,得到铁精矿。

49.在本发明中,所述原矿优选为钒钛磁铁矿;所述原矿的成分优选包括:

50.tfe 15~30wt%;

51.tio

2 5%~12wt%。

52.在本发明中,所述tfe的质量含量优选为20~25%,更优选为22%;tio2的质量含量优选为8~10%,更优选为9%。

53.在本发明中,所述粗破的破碎粒度优选控制在-350mm及以下。

54.在本发明中,所述大块抛尾能够抛去废石。

55.在本发明中,所述磨矿优选在半自磨机中进行。

56.在本发明中,所述一段弱磁选优选采用顺流型中磁机;所述一段弱磁选的磁场强度优选为0.3~0.5t,更优选为0.35~0.45t,最优选为0.4t。

57.在本发明中,所述一次细筛优选选自高频细筛、叠层筛和德瑞克筛中的一种或几种。

58.在本发明中,所述一次细筛的筛孔优选为0.154~0.074mm,更优选为0.08~0.12mm,最优选为0.09~0.11mm。

59.在本发明中,所述一次细筛分级后优选还包括:

60.将得到的一次细筛筛上物再次进行磨矿后返回上述一次细筛分级;所述磨矿和一次细筛分级与上述技术方案一致。

61.在本发明中,所述二段弱磁粗选后优选还包括:

62.将得到的二段弱磁尾矿进行二段弱磁扫选,得到扫选精矿。

63.在本发明中,优选将二段弱磁粗选精矿和扫选精矿合并作为二段弱磁精矿依次进行旋流器分级和二次细筛分级,得到二次细筛筛下物。

64.在本发明中,优选先进入旋流器进行分级,旋流器溢流进入二级细筛分级。

65.在本发明中,所述旋流器分级和二级细筛分级后优选还包括:

66.将得到的旋流器沉砂和二级细筛筛上物进行塔磨磨矿后返回旋流器分级和二级细筛分级。

67.在本发明中,所述旋流器分级和二级细筛分级与上述技术方案所述旋流器分级和二级细筛分级一致,在此不再赘述。

68.在本发明中,所述三段弱磁选优选采用多磁极滚筒磁选机;所述三段弱磁选的磁场强度优选为0.4~0.5t,更优选为0.43~0.47t,最优选为0.45t。

69.在本发明中,所述一段弱磁选后优选还包括:

70.将得到的一段弱磁尾矿进行隔粗,得到隔粗后的尾矿;

71.将所述隔粗后的尾矿进行一段强磁粗选,得到一段强磁粗选精矿;

72.将所述一段强磁粗选精矿进行三次细筛分级,得到三次细筛筛上物和三次细筛筛下物;

73.将所述三次细筛筛上物进行重选,得到重选精矿;

74.将所述重选精矿磨矿后进行四次细筛分级,得到四次细筛筛下物;

75.将所述四次细筛筛下物、三次细筛筛下物和二段弱磁选尾矿合并作为细粒级钛铁矿进行除铁,得到除铁精矿和除铁尾矿;

76.将所述除铁精矿返回进行二段弱磁粗选;

77.将所述除铁尾矿进行二段强磁粗选,得到二段强磁粗选精矿和二段强磁粗选尾矿;

78.将所述二段强磁粗选尾矿进行二段强磁扫选,得到扫选精矿;

79.将所述二段强磁粗选精矿和扫选精矿合并后得到二段强磁精矿;

80.将所述二段强磁精矿进行浮硫、浮钛,得到细粒级钛精矿。

81.在本发明中,所述隔粗后优选还包括:

82.将隔粗后的粗渣返回选铁半自磨机进行磨矿。

83.在本发明中,所述一段强磁粗选后优选包括:

84.将得到的一段强磁粗选尾矿进行一段强磁扫选,得到扫选精矿。

85.在本发明中,优选将一段强磁粗选精矿和扫选精矿合并为一段强磁精矿进行三次细筛分级。

86.在本发明中,所述三次细筛的筛孔优选为0.154~0.074mm,更优选为0.12~0.08mm,最优选为0.11~0.09mm。

87.在本发明中,所述重选的设备优选为粗粒螺旋溜槽;所述重选过程中优选为粗选、扫选和精选的多段作业组合。

88.在本发明中,所述重选精矿进行磨矿优选为球磨磨矿。

89.在本发明中,所述四次细筛的筛孔优选为0.154~0.074mm,更优选为0.12~0.08mm,最优选为0.11~0.09mm。

90.在本发明中,所述四次细筛分级后优选还包括:

91.将得到的四次细筛筛上物返回进行球磨磨矿。

92.在本发明中,所述二段弱磁选尾矿优选为浓缩后的二段弱磁选尾矿。

93.在本发明中,所述三段弱磁选后优选还包括:

94.将得到的三段弱磁选尾矿浓缩,得到三段弱磁尾矿浓缩后的沉砂;

95.将所述三段弱磁尾矿浓缩后的沉砂、二段弱磁尾矿浓缩后的溢流和二段强磁精矿浓缩后的溢流合并作为超细粒级钛铁矿;

96.将所述超细粒级钛铁矿脱泥后进行浮硫、浮钛,得到超细粒级钛精矿。

97.在本发明中,所述脱泥优选在脱泥旋流器中进行,脱去影响浮选的矿泥,将脱泥旋流器沉砂进行浮硫、浮钛。

98.在本发明中,所述浮硫优选采用粗选和扫选流程或采用一次粗选和二次扫选的流程。

99.在本发明中,所述浮钛优选采用浮选机和浮选柱中的一种或两种。

100.在本发明中,所述浮钛优选采用一次粗选以及2~4次精选的流程。

101.在本发明中,所述浮硫后优选还包括:

102.将得到的二段强磁精矿浮硫和超细粒级钛铁矿浮硫得到的浮硫粗精矿进行硫钴处理。

103.本发明实施例中制备钛精矿的工艺流程如图2所示。

104.在本发明中,所述生产钒钛铁精矿和超微细粒级钛精矿的方法,优选包括:

105.将采矿获得的原矿进行粗破,破碎粒度控制在-350mm及以下,然后进行大块抛尾,抛去废石,抛尾精矿进入半自磨机进行磨矿,半自磨排矿进入直线筛分级,筛孔尺寸控制在1mm~6mm,直线筛筛上返回半自磨机,直线筛筛下物进入一段弱磁选,一段弱磁选采用顺流型中磁机,磁场强度控制在0.3~0.5t,一段弱磁精矿进入细筛分级,细筛包括高频细筛、叠层筛、德瑞克筛等不同形式的细筛,筛孔尺寸控制在0.154mm~0.074mm,细筛筛上物进行磨矿后返回细筛,细筛筛下物进入二段弱磁粗选,二段弱磁尾矿进入二段弱磁扫选,二段弱磁粗精矿和扫选精矿合并为二段弱磁精矿,进入旋流器和细筛组成的组合分级,二段弱磁精矿先进入旋流器进行分级,旋流器溢流进入细筛分级,旋流器沉砂和细筛筛上物进入塔磨磨矿后返回旋流器,细筛筛下物进入三段弱磁选,三段弱磁选采用多磁极滚筒磁选机,磁场强度控制在0.4~0.5t,三段弱磁选得到的精矿为最终的铁精矿;

106.一段弱磁尾矿首先进行隔粗,隔粗后的粗渣返回选铁半自磨机,隔粗后的尾矿进行一段强磁粗选,一段强磁粗选尾矿进行一段强磁扫选,一段强磁粗精矿和扫精矿合并为一段强磁精矿,一段强磁精矿进行细筛分级,筛孔尺寸控制在0.154mm~0.074mm,细筛筛上物进行重选,重选设备主要为粗粒螺旋溜槽,重选流程可以是粗选、扫选、精选的多段作业组合,重选精矿进入球磨磨矿,球磨排矿进入细筛分级,筛孔尺寸控制在0.154mm~0.074mm,细筛筛上物返回球磨,重选精矿磨矿后细筛筛下物与一段强磁精矿细筛筛下物、浓缩后的二段弱磁尾矿汇总后作为细粒级钛铁矿进行除铁,除铁精矿返回选铁二段弱磁粗选给矿,除铁尾矿进行二段强磁粗选,二段强磁粗选尾矿进行二段强磁扫选,二段强磁粗选精矿和扫选精矿合并为二段强磁精矿,二段强磁精矿浓缩后进行浮硫、浮钛得到微细粒级钛精矿;

107.三段弱磁尾矿浓缩后的溢流进入尾矿,三段弱磁尾矿浓缩后的沉砂与二段弱磁尾

矿浓缩后的溢流、二段强磁精矿浓缩的溢流汇总后为超细粒级钛铁矿,进入脱泥旋流器进行脱泥,脱去影响浮选的矿泥,脱泥旋流器沉砂进行浮硫、浮钛得到超细粒级钛精矿,浮钛可采用浮选机或浮选柱,浮硫采用一粗一扫或者一粗二扫流程,浮钛采用一粗二扫二至四次精选流程,二段强磁精矿浮硫与超细粒级钛铁矿浮硫得到的浮硫粗精矿进入硫钴处理系统。

108.在本发明中,所述直线筛的筛孔尺寸优选为1~6mm,更优选为2~5mm,最优选为3~4mm。

109.在本发明中,所述一段弱磁选的磁场强度优选为0.3~0.5t,更优选为0.33~0.37t,最优选为0.35t。

110.在本发明中,所述三段弱磁选的磁选强度优选为0.4~0.5t,更优选为0.43~0.47t,最优选为0.45t。

111.在本发明中,所述二段弱磁粗选和扫选的磁场强度独立的优选为0.15~0.25t,更优选为0.18~0.22t,最优选为0.2t。

112.在本发明中,所述细筛的筛孔尺寸独立的优选为0.154~0.074mm,更优选为0.12~0.08mm,最优选为0.11~0.09mm。

113.在本发明中,一段半自磨磨矿细度优选控制在-0.074mm矿物含量为20%~40wt%,更优选为25~35wt%,最优选为30wt%。

114.在本发明中,二段球磨磨矿细度优选控制在-0.074mm矿物含量50%~70wt%,更优选为55~65wt%,最优选为60wt%。

115.在本发明中,三段塔磨磨矿细度优选控制在-0.074mm矿物含量80%~100wt%,更优选为85~95wt%,最优选为90wt%。

116.在本发明中,选钛球磨磨矿细度优选控制在-0.074mm矿物含量50%~70wt%,更优选为55~65wt%,最优选为60wt%。

117.在本发明中,所述除铁的磁场强度优选为0.1~0.3t,更优选为0.15~0.25t,最优选为0.2t。

118.在本发明中,所述一段强磁粗选和扫选的磁场强度独立的优选为0.7~1.3t,更优选为0.8~1.2t,最优选为1t。

119.在本发明中,所述二段强度粗选和扫选的磁场强度独立的优选为0.8~1.3t,更优选为0.9~1.2t,最优选为1t。

120.本发明的关键在于采用将常规的三段一闭路破碎简化为粗破+半自磨工艺,缩短了破碎工艺流程,方便检修与管理;根据物料的粒度不同选择不同的磨矿方式,破碎原矿采用半自磨,中粗物料采用球磨,细物料采用塔磨,磨矿方式的改变提高了磨矿的效率;选铁一段和三段采用高场强的磁选机,降低了尾矿品位,提高了铁精矿回收率,也减少了后续除铁作业;一、二、三段弱磁尾矿分别选钛,根据物料的粒度和浓度不同选择不同的选矿工艺;一段弱磁尾矿隔粗后的粗渣返回半自磨,使有用物料可以重新返回流程进行回收,提高铁钛回收率;一段弱磁尾矿的一段强磁精矿之后设置分级作业,确保一段强磁精矿中的大部分细粒级物料不进入粗粒重选,可以降低粗粒重选尾矿品位,此处增加重选,可有效除去与钛铁矿磁性相近的橄榄石等干扰矿物,还可提高钛铁矿富集的品位;重选精矿磨矿后细筛筛下物与一段强磁精矿细筛筛下物、浓缩后的二段弱磁尾矿汇总后作为细粒级钛铁矿进行

除铁强磁后混合浮选;汇总后的细粒级钛铁矿除铁后的精矿返回选铁二段弱磁粗选,提高了铁钛回收率,也省去了次铁精矿处理系统;浓缩后的三段弱磁尾矿与二段弱磁尾矿浓缩后的溢流、二段强磁精矿浓缩的溢流汇总后作为超细粒级钛铁矿单独选别,同时采用脱泥旋流器,脱泥后的超细粒级钛铁矿进行浮选柱或浮选机或柱机联合浮选,大幅提高了钛铁矿的回收率;二段强磁精矿浮硫与超细粒级钛铁矿浮硫得到的浮硫粗精矿汇总后进入硫钴处理系统,提高了硫钴精矿的回收率。

121.实施例1

122.将采矿获得的原矿进行粗破,破碎粒度控制在-350mm及以下,然后进行大块抛尾,抛去废石,抛尾精矿进入半自磨机进行磨矿,半自磨排矿进入直线筛分级,筛孔尺寸控制在2mm,直线筛筛上返回半自磨机,一段半自磨磨矿细度控制在-0.074mm含量25%左右,直线筛筛下物进入一段弱磁选,一段弱磁选采用顺流型中磁机,磁场强度控制在0.35t,一段弱磁精矿进入细筛分级,细筛为高频细筛,筛孔尺寸控制在0.154mm,细筛筛上物进行磨矿(球磨)后返回细筛,二段球磨磨矿细度控制在-0.074mm含量55%左右,细筛筛下物进入二段弱磁粗选,二段弱磁尾矿进入二段弱磁扫选,二段弱磁粗精矿和扫选精矿合并为二段弱磁精矿,二段弱磁粗选磁场强度为0.15t,二段弱磁扫选磁场强度为0.2t,二段弱磁精矿进入旋流器和细筛组成的组合分级,二段弱磁精矿先进入旋流器进行分级,旋流器溢流进入细筛分级,细筛筛孔尺寸控制在0.12mm,旋流器沉砂和细筛筛上物进入塔磨磨矿后返回旋流器,三段塔磨磨矿细度控制在-0.074mm含量85%左右,细筛筛下物进入三段弱磁选,三段弱磁选采用多磁极滚筒磁选机,磁场强度控制在0.4t,三段弱磁选得到的精矿为最终的铁精矿;

123.一段弱磁尾矿首先进行隔粗,隔粗后的粗渣返回选铁半自磨机,隔粗后的尾矿进行一段强磁粗选,一段强磁粗选尾矿进行一段强磁扫选,一段强磁粗精矿和扫精矿合并为一段强磁精矿,一段强磁粗选和扫选的磁场强度分别为0.7t、1t,一段强磁精矿进行细筛分级,筛孔尺寸控制在0.154mm,细筛筛上物进行重选,重选设备为粗粒螺旋溜槽,重选精矿进入球磨磨矿,球磨排矿进入细筛分级,筛孔尺寸控制在0.154mm,细筛筛上物返回球磨,选钛球磨磨矿细度控制在-0.074mm含量55%左右,重选精矿磨矿后细筛筛下物与一段强磁精矿细筛筛下物、浓缩后的二段弱磁尾矿汇总后作为细粒级钛铁矿进行除铁,除铁的磁场强度为0.15t,除铁精矿返回选铁二段弱磁粗选给矿,除铁尾矿进行二段强磁粗选,二段强磁粗选尾矿进行二段强磁扫选,一段强磁粗选和扫选的磁场强度分别为0.8t、1t,二段强磁粗选精矿和扫选精矿合并为二段强磁精矿,二段强磁精矿浓缩后进行浮硫、浮钛得到微细粒级钛精矿;

124.三段弱磁尾矿浓缩后的溢流进入尾矿,三段弱磁尾矿浓缩后的沉砂与二段弱磁尾矿浓缩后的溢流、二段强磁精矿浓缩的溢流汇总后为超细粒级钛铁矿,进入脱泥旋流器进行脱泥,脱去影响浮选的矿泥,脱泥旋流器沉砂进行浮硫、浮钛得到超细粒级钛精矿,浮钛采用浮选机,浮硫采用一粗一扫流程,浮钛采用一粗一扫三次精选流程,二段强磁精矿浮硫与超细粒级钛铁矿浮硫得到的浮硫粗精矿进入硫钴处理系统。

125.实施例2

126.将采矿获得的原矿进行粗破,破碎粒度控制在-350mm及以下,然后进行大块抛尾,抛去废石,抛尾精矿进入半自磨机进行磨矿,半自磨排矿进入直线筛分级,筛孔尺寸控制在4mm,直线筛筛上返回半自磨机,一段半自磨磨矿细度控制在-0.074mm含量35%左右,直线

筛筛下物进入一段弱磁选,一段弱磁选采用顺流型中磁机,磁场强度控制在0.45t,一段弱磁精矿进入细筛分级,细筛为叠层筛,筛孔尺寸控制在0.074mm,细筛筛上物进行磨矿(球磨)后返回细筛,二段球磨磨矿细度控制在-0.074mm含量65%左右,细筛筛下物进入二段弱磁粗选,二段弱磁尾矿进入二段弱磁扫选,二段弱磁粗精矿和扫选精矿合并为二段弱磁精矿,二段弱磁粗选磁场强度为0.25t,二段弱磁扫选磁场强度为0.3t,二段弱磁精矿进入旋流器和细筛组成的组合分级,二段弱磁精矿先进入旋流器进行分级,旋流器溢流进入细筛分级,细筛筛孔尺寸控制在0.074mm,旋流器沉砂和细筛筛上物进入塔磨磨矿后返回旋流器,三段塔磨磨矿细度控制在-0.074mm含量95%左右,细筛筛下物进入三段弱磁选,三段弱磁选采用多磁极滚筒磁选机,磁场强度控制在0.5t,三段弱磁选得到的精矿为最终的铁精矿;

127.一段弱磁尾矿首先进行隔粗,隔粗后的粗渣返回选铁半自磨机,隔粗后的尾矿进行一段强磁粗选,一段强磁粗选尾矿进行一段强磁扫选,一段强磁粗精矿和扫精矿合并为一段强磁精矿,一段强磁粗选和扫选的磁场强度分别为1t、1.3t,一段强磁精矿进行细筛分级,筛孔尺寸控制在0.074mm,细筛筛上物进行重选,重选设备主要为粗粒螺旋溜槽,重选精矿进入球磨磨矿,球磨排矿进入细筛分级,筛孔尺寸控制在0.074mm,细筛筛上物返回球磨,选钛球磨磨矿细度控制在-0.074mm含量65%左右,重选精矿磨矿后细筛筛下物与一段强磁精矿细筛筛下物、浓缩后的二段弱磁尾矿汇总后作为细粒级钛铁矿进行除铁,除铁的磁场强度为0.25t,除铁精矿返回选铁二段弱磁粗选给矿,除铁尾矿进行二段强磁粗选,二段强磁粗选尾矿进行二段强磁扫选,一段强磁粗选和扫选的磁场强度分别为1t、1.3t,二段强磁粗选精矿和扫选精矿合并为二段强磁精矿,二段强磁精矿浓缩后进行浮硫、浮钛得到微细粒级钛精矿;

128.三段弱磁尾矿浓缩后的溢流进入尾矿,三段弱磁尾矿浓缩后的沉砂与二段弱磁尾矿浓缩后的溢流、二段强磁精矿浓缩的溢流汇总后为超细粒级钛铁矿,进入脱泥旋流器进行脱泥,脱去影响浮选的矿泥,脱泥旋流器沉砂进行浮硫、浮钛得到超细粒级钛精矿,浮钛采用浮选柱,浮硫采用一粗一扫流程,浮钛采用一粗一扫二次精选流程,二段强磁精矿浮硫与超细粒级钛铁矿浮硫得到的浮硫粗精矿进入硫钴处理系统。

129.实施例3

130.将采矿获得的原矿进行粗破,破碎粒度控制在-350mm及以下,然后进行大块抛尾,抛去废石,抛尾精矿进入半自磨机进行磨矿,半自磨排矿进入直线筛分级,筛孔尺寸控制在3mm,直线筛筛上返回半自磨机,一段半自磨磨矿细度控制在-0.074mm含量30%左右,直线筛筛下物进入一段弱磁选,一段弱磁选采用顺流型中磁机,磁场强度控制在0.4t,一段弱磁精矿进入细筛分级,细筛为德瑞克筛,筛孔尺寸控制在0.12mm,细筛筛上物进行磨矿(球磨)后返回细筛,二段球磨磨矿细度控制在-0.074mm含量60%左右,细筛筛下物进入二段弱磁粗选,二段弱磁尾矿进入二段弱磁扫选,二段弱磁粗精矿和扫选精矿合并为二段弱磁精矿,二段弱磁粗选磁场强度为0.2t,二段弱磁扫选磁场强度为0.25t,二段弱磁精矿进入旋流器和细筛组成的组合分级,二段弱磁精矿先进入旋流器进行分级,旋流器溢流进入细筛分级,细筛筛孔尺寸控制在0.1mm,旋流器沉砂和细筛筛上物进入塔磨磨矿后返回旋流器,三段塔磨磨矿细度控制在-0.074mm含量90%左右,细筛筛下物进入三段弱磁选,三段弱磁选采用多磁极滚筒磁选机,磁场强度控制在0.45t,三段弱磁选得到的精矿为最终的铁精矿;

131.一段弱磁尾矿首先进行隔粗,隔粗后的粗渣返回选铁半自磨机,隔粗后的尾矿进行一段强磁粗选,一段强磁粗选尾矿进行一段强磁扫选,一段强磁粗精矿和扫精矿合并为一段强磁精矿,一段强磁粗选和扫选的磁场强度分别为0.8t、1.2t,一段强磁精矿进行细筛分级,筛孔尺寸控制在0.1mm,细筛筛上物进行重选,重选设备为粗粒螺旋溜槽,重选精矿进入球磨磨矿,球磨排矿进入细筛分级,筛孔尺寸控制在0.1mm,细筛筛上物返回球磨,选钛球磨磨矿细度控制在-0.074mm含量60%左右,重选精矿磨矿后细筛筛下物与一段强磁精矿细筛筛下物、浓缩后的二段弱磁尾矿汇总后作为细粒级钛铁矿进行除铁,除铁的磁场强度为0.2t,除铁精矿返回选铁二段弱磁粗选给矿,除铁尾矿进行二段强磁粗选,二段强磁粗选尾矿进行二段强磁扫选,一段强磁粗选和扫选的磁场强度分别为0.9t、1.2t,二段强磁粗选精矿和扫选精矿合并为二段强磁精矿,二段强磁精矿浓缩后进行浮硫、浮钛得到微细粒级钛精矿;

132.三段弱磁尾矿浓缩后的溢流进入尾矿,三段弱磁尾矿浓缩后的沉砂与二段弱磁尾矿浓缩后的溢流、二段强磁精矿浓缩的溢流汇总后为超细粒级钛铁矿,进入脱泥旋流器进行脱泥,脱去影响浮选的矿泥,脱泥旋流器沉砂进行浮硫、浮钛得到超细粒级钛精矿,浮钛采用浮选机,浮硫采用一粗一扫流程,浮钛采用一粗二扫三次精选流程,二段强磁精矿浮硫与超细粒级钛铁矿浮硫得到的浮硫粗精矿进入硫钴处理系统。

133.比较例1

134.按照图1所示的工艺流程进行选矿:

135.将采矿获得的原矿进行粗破,破碎粒度控制在-350mm,将粗破后的矿样进行中破,破碎粒度控制在-70mm,将中破的矿样进行细破,细破后的矿样进行分级,分级筛筛孔尺寸控制在15mm,分级筛筛上物返回细破,分级筛筛下物进行一段球磨磨矿,一段磨矿细度控制在-0.074mm含量35%左右,一段球磨排矿进行一次旋流器分级,一次旋流器沉砂返回球磨再磨,一次旋流器溢流进行一段弱磁选,一段弱磁选磁场强度控制在0.2t,一段弱磁精矿进入二次旋流器和细筛组成的组合分级,一段弱磁精矿先进入旋流器进行分级,二次旋流器溢流进入细筛分级,细筛筛孔尺寸控制在0.12mm,二次旋流器沉砂和细筛筛上物进入球磨磨矿后返回旋流器,二段磨矿细度控制在-0.074mm含量65%左右,细筛筛下物进入二段弱磁粗选,二段弱磁粗选精矿进行精选,粗选和精选的尾矿进行二段弱磁扫选,二段弱磁扫选精矿返回二次旋流器给矿,二段弱磁精选的精矿为最终的铁精矿;

136.一段弱磁尾矿和二段弱磁扫选尾矿合并为总尾矿,总尾矿进行浓缩分级,分级筛孔尺寸为0.074mm,筛上物为粗粒级选钛原料,筛下物为细粒级选钛原料,粗粒级选钛原料先进行隔粗,隔粗后的物料进行粗粒一段除铁,一段除铁尾矿进行一段强磁粗选,一段强磁粗选尾矿进行一段强磁扫选,一段强磁粗选精矿和扫选精矿合并为一段强磁精矿,一段强磁精矿进行细筛分级,细筛筛上物进行磨矿(球磨)后返回细筛,选钛球磨磨矿细度控制在-0.074mm含量60%左右,细筛筛下物进行粗粒二段除铁,二段除铁尾矿进行二段强磁粗选,二段强磁粗选尾矿进行二段强磁扫选,二段强磁粗选精矿和扫选精矿合并为粗粒二段强磁精矿,二段强磁精矿进行浓缩、浮硫、浮钛得到粗粒钛精矿;细粒级选钛原料进行细粒一段除铁,一段除铁尾矿进行一段强磁粗选,一段强磁粗选尾矿进行一段强磁扫选,一段强磁粗选精矿和扫选精矿合并为细粒一段强磁精矿,细粒一段强磁精矿进行细粒二段除铁,二段除铁尾矿进行二段强磁粗选,二段强磁粗选尾矿进行二段强磁扫选,二段强磁粗选精矿和

扫选精矿合并为细粒二段强磁精矿,细粒二段强磁精矿进行浓缩、浮硫、浮钛得到细粒钛精矿。

137.性能检测

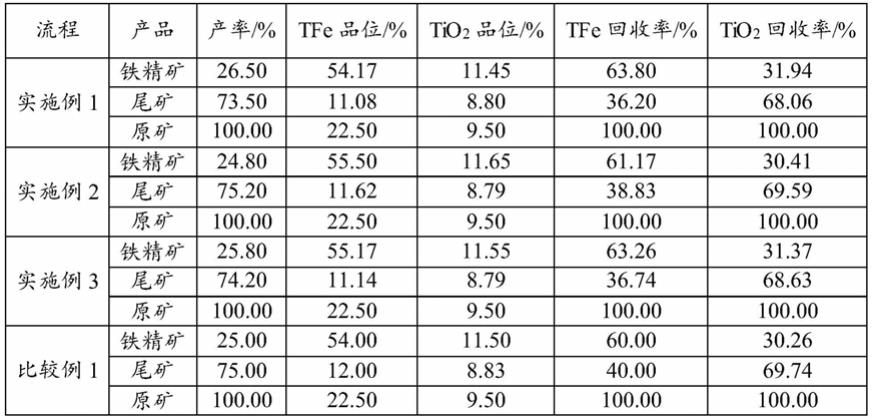

138.对本发明实施例和比较例获得的矿物进行检测,检测结果如表1和表2所示:

139.表1实施例和比较例中获得的矿物中tfe含量、tio2含量检测结果

[0140][0141]

从表1中可看出,钒钛磁铁矿原矿通过实施例1流程获得的铁精矿品位较比较例1流程高出0.17个百分点,铁精矿回收率较比较例1流程高出3.80个百分点;钒钛磁铁矿原矿通过实施例2流程获得的铁精矿品位较比较例1流程高出1.50个百分点,铁精矿回收率较比较例1流程高出1.17个百分点;钒钛磁铁矿原矿通过实施例3流程获得的铁精矿品位较比较例1流程高出1.17个百分点,铁精矿回收率较比较例1流程高出3.26个百分点。可以看出,实施例3流程可获得较高品位的铁精矿,且铁精矿回收率在63%以上。

[0142]

表2实施例和比较例中获得的矿物tio2含量检测结果

[0143]

[0144][0145]

从表2中可看出,钒钛磁铁矿选铁尾矿通过实施例1流程获得的钛精矿品位较比较例1流程高出0.1个百分点,钛精矿回收率较比较例1流程高出3.81个百分点;钒钛磁铁矿选铁尾矿通过实施例2流程获得的钛精矿品位较比较例1流程高出0.6个百分点,钛精矿回收率较比较例1流程高出1.81个百分点;钒钛磁铁矿选铁尾矿通过实施例3流程获得的钛精矿品位较比较例1流程高出0.3个百分点,钛精矿回收率较比较例1流程高出3.65个百分点。可以看出,实施例3流程可获得较高品位的钛精矿,且钛精矿回收率在52%以上。

[0146]

本发明主要是将破碎原矿进行半自磨后一段弱磁选,一段弱磁精矿进行二段分级磨矿磁选,二段弱磁精矿进行三段分级磨矿磁选得到钒钛铁精矿,一段弱磁尾矿隔渣后进行一段强磁粗选和扫选,粗渣返回半自磨机,一段强磁精矿分级成筛上粗粒物料和筛下细粒物料,一段强磁精矿筛上进行重选,重选精矿进行磨矿分级,磨矿后的重选精矿与一段强磁精矿筛下、浓缩后的二段弱磁尾矿汇总后作为细粒级钛铁矿进行除铁,除铁精矿返回选铁二段弱磁粗选,除铁尾矿进行二段强磁粗选和扫选,二段强磁精矿进行浮硫、浮钛得到微细粒级钛精矿,浓缩后的三段弱磁尾矿与二段弱磁尾矿、二段强磁精矿浓缩后的溢流汇总作为超细粒级钛铁矿进行旋流器脱泥、浮硫、浮钛得到超细粒级钛精矿,二段强磁精矿浮硫与超细粒级钛铁矿浮硫得到的浮硫粗精矿进入硫钴处理系统。

[0147]

采用本发明的工艺可对钒钛磁铁矿进行回收利用,获得tfe品位55%、tfe回收率63%的钒钛铁精矿和tio2品位47%、相对磁尾tio2回收率52%左右的超微细粒级钛精矿。

[0148]

虽然已参考本发明的特定实施例描述并说明本发明,但是这些描述和说明并不限制本发明。所属领域的技术人员可清晰地理解,在不脱离如由所附权利要求书定义的本发明的真实精神和范围的情况下,可进行各种改变,以使特定情形、材料、物质组成、物质、方法或过程适宜于本技术的目标、精神和范围。所有此类修改都意图在此所附权利要求书的范围内。虽然已参考按特定次序执行的特定操作描述本文中所公开的方法,但应理解,可在不脱离本发明的教示的情况下组合、细分或重新排序这些操作以形成等效方法。因此,除非本文中特别指示,否则操作的次序和分组并非本技术的限制。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1