一种带挤料装置的高速卧螺离心机的制作方法

1.本实用新型涉及一种离心机,尤其涉及一种带挤料装置的高速卧螺离心机。

背景技术:

2.离心机是利用离心力,分离液体与固体颗粒或液体与液体的混合物中各组分的机械。其主要原理是通过高速运转的离心转鼓产生的离心力,将固液混合液中的液相加速甩出转鼓,而将固相留在转鼓内,达到分离固体和液体的效果,在活性炭的生产过程中,会用到离心机将活性炭单体和废渣分离出来,现有的高速卧螺离心机能实现对活性炭单体和废渣的分离功能,但是现有的高速卧螺离心机在使用过程中会有部分活性炭单体粘结残留在排渣口附近,导致堵塞排渣口。

技术实现要素:

3.针对现有技术中所存在的不足,本实用新型提供了一种带挤料装置的高速卧螺离心机,其解决了现有技术中高速卧螺离心机在分离活性炭单体时会有部分活性炭单体粘结残留在排渣口附近的技术问题。

4.本实用新型通过以下技术方案解决上述技术问题,一种带挤料装置的高速卧螺离心机,包括转鼓、位于转鼓内腔中的螺旋输送器,螺旋输送器包括螺旋输送器转轴、与螺旋输送器转轴相连接的螺旋输送器筒体、设于螺旋输送器筒体上的螺旋输送器叶片,在螺旋输送器筒体的外壁与转鼓内壁之间具有分离腔,在转鼓的两端分别开有溢流口和排渣口,螺旋输送器筒体靠近排渣口的一端连有筒体锥段,筒体锥段朝着排渣口的方向直径逐渐减小,在筒体锥段的外侧固定连接用于将固相物挤出排渣口的挤料装置。

5.通过采用上述技术方案,通过进入转鼓内部的混合液由于高速旋转的转鼓的离心作用,使密度不同的活性炭单体和水在旋转运动的作用下发生分层,并在转鼓内壁形成固液环形层,密度较大的活性炭单体到紧贴转鼓内壁形成固环层,固环层固体在旋转的螺旋输送器叶片的作用下被推向筒体锥段,并从排渣口中排出,而分离出来的水从溢流口中排出,挤料装置能提高活性炭单体的挤出效率,防止活性炭单体粘结残留在排渣口附近堵塞排渣口。

6.优选的,挤料装置包括若干筒体锥段的圆周面向外凸起形成的挤压块,挤压块至少为两个,并且沿筒体锥段呈中心对称设置,在挤压块靠近排渣口的一侧设有倾斜向外延伸设置的凸边,在挤压块与螺旋输送器叶片之间设有延伸段。

7.通过采用上述技术方案,挤料装置通过挤压块缩减活性炭颗粒挤出路径横截面积,提高活性炭颗粒挤出的流速,凸边倾斜向外延伸设置,能进一步提高活性炭颗粒挤出的流速,且能使活性炭单体在挤出时会有向外甩出的趋势,从而使活性炭单体能更顺畅的从排渣口中排出,延伸段能使活性炭颗粒从螺旋输送器叶片的末端被挤出后能平滑地流到挤压块处,防止活性炭颗粒粘结在挤压块与螺旋输送器叶片之间缝隙中。

8.优选的,在转鼓内侧壁上对应凸边的位置的固定连接阻挡块,阻挡块靠近排渣口

的一侧设有挤料段,挤料段与凸边平行设置。

9.通过采用上述技术方案,阻挡块能配合挤料装置进一步限制活性炭颗粒挤出路径横截面积和挤出方向,进一步提高活性炭颗粒的挤出速度。

10.优选的,排渣口与分离腔的连接处为圆弧状的连接腔,连接腔的横截面积在排渣口底部位置处最大。

11.通过采用上述技术方案,连接腔能使排渣口与分离腔之间的连接更加圆滑,防止活性炭单体卡在排渣口与分离腔之间,且保证能活性炭单体流动的顺畅,防止活性炭单体堵塞排渣口。

12.优选的,螺旋输送器叶片的推料面涂覆耐磨层,耐磨层为碳化钨层。

13.通过采用上述技术方案,碳化钨层的耐磨层能防止螺旋输送器叶片产生磨损,提高螺旋输送器叶片的使用寿命。

14.优选的,转鼓的外侧套有一层隔音层,隔音层与转鼓之间为隔音空腔。

15.通过采用上述技术方案,隔音空腔能提高高速卧螺离心机的隔音性能,减少高速卧螺离心机工作时产生的噪音。

16.相比于现有技术,本实用新型具有如下有益效果:高速卧螺离心机能将含有活性炭单体的混合液固液分离,挤料装置能提高活性炭单体的挤出效率,防止活性炭单体粘结残留在排渣口附近堵塞排渣口。

附图说明

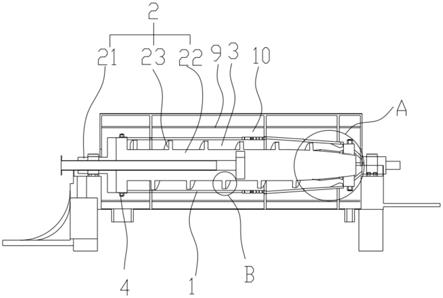

17.图1为本实用新型实施例的内部整体结构示意图。

18.图2为图1中a部的放大示意图。

19.图3为图1中b部的放大示意图。

20.图4为本实用新型实施例所述挤料装置的结构示意图。

21.图5为本实用新型实施例的外部整体示意图。

22.上述附图中,1、转鼓;2、螺旋输送器;21、螺旋输送器转轴;22、螺旋输送器筒体;23、螺旋输送器叶片;3、分离腔;4、溢流口;5、排渣口;6、筒体锥段;7、挤料装置;71、挤压块;72、凸边;73、延伸段;8、阻挡块;81、挤料段;11、连接腔;24、耐磨层;9、隔音层;10、隔音空腔。

具体实施方式

23.下面结合附图及实施例对本实用新型中的技术方案进一步说明。

24.如图1、图2和图5所示,一种带挤料装置的高速卧螺离心机,包括转鼓1、位于转鼓1内腔中的螺旋输送器2,螺旋输送器2包括螺旋输送器转轴21、与螺旋输送器转轴21相连接的螺旋输送器筒体22、设于螺旋输送器筒体22上的螺旋输送器叶片23,在螺旋输送器筒体22的外壁与转鼓1内壁之间具有分离腔3,在转鼓1的两端分别开有溢流口4和排渣口5,其特征在于,螺旋输送器筒体22靠近排渣口5的一端连有筒体锥段6,筒体锥段6朝着排渣口5的方向直径逐渐减小,在筒体锥段6的外侧固定连接用于将固相物挤出排渣口5的挤料装置7,通过进入转鼓1内部的混合液由于高速旋转的转鼓1的离心作用,使密度不同的活性炭单体和水在旋转运动的作用下发生分层,并在转鼓1内壁形成固液环形层,密度较大的活性炭单

体到紧贴转鼓内壁形成固环层,固环层固体在旋转的螺旋输送器叶片23的作用下被推向筒体锥段6,并从排渣口5中排出,而分离出来的水从溢流口4中排出,挤料装置7能提高活性炭单体的挤出效率,防止活性炭单体粘结残留在排渣口附近堵塞排渣口。

25.如图2、图4所示,挤料装置7包括四个筒体锥段6的圆周面向外凸起形成的挤压块71,挤压块71至少为两个,并且沿筒体锥段6呈中心对称设置,在挤压块71靠近排渣口5的一侧设有倾斜向外延伸设置的凸边72,在挤压块71与螺旋输送器叶片23之间设有延伸段73,挤料装置7通过挤压块71缩减活性炭颗粒挤出路径横截面积,提高活性炭颗粒挤出的流速,凸边72倾斜向外延伸设置,能进一步提高活性炭颗粒挤出的流速,且能使活性炭单体在挤出时会有向外甩出的趋势,从而使活性炭单体能更顺畅的从排渣口5中排出,延伸段73能使活性炭颗粒从螺旋输送器叶片23的末端被挤出后能平滑地流到挤压块71处,防止活性炭颗粒粘结在挤压块71与螺旋输送器叶片23之间缝隙中。

26.如图2、图4所示,在转鼓1内侧壁上对应凸边72的位置的固定连接阻挡块8,阻挡块8靠近排渣口5的一侧设有挤料段81,挤料段81与凸边72平行设置,阻挡块8能配合挤料装置7进一步限制活性炭颗粒挤出路径横截面积和挤出方向,进一步提高活性炭颗粒的挤出速度。

27.如图2所示,排渣口5与分离腔3的连接处为圆弧状的连接腔11,连接腔11的横截面积在排渣口5底部位置处最大,连接腔11能使排渣口5与分离腔3之间的连接更加圆滑,防止活性炭单体卡在排渣口5与分离腔3之间,且保证能活性炭单体流动的顺畅,防止活性炭单体堵塞排渣口5。

28.如图3所示,螺旋输送器叶片23的推料面涂覆耐磨层24,耐磨层24为碳化钨层,碳化钨层的耐磨层24能防止螺旋输送器叶片23产生磨损,提高螺旋输送器叶片23的使用寿命。

29.如图1所示,转鼓1的外侧套有一层隔音层9,隔音层9与转鼓1之间为隔音空腔10,隔音空腔10能提高高速卧螺离心机的隔音性能,减少高速卧螺离心机工作时产生的噪音。

30.本实用新型的高速卧螺离心机能将含有活性炭单体的混合液固液分离,挤料装置7能提高活性炭单体的挤出效率,防止活性炭单体粘结残留在排渣口附近堵塞排渣口。

31.最后说明的是,以上实施例仅用以说明本实用新型的技术方案而非限制,尽管参照较佳实施例对本实用新型进行了详细说明,本领域的普通技术人员应当理解,可以对本实用新型的技术方案进行修改或者等同替换,而不脱离本实用新型技术方案的宗旨和范围,其均应涵盖在本实用新型的权利要求范围当中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1