一种细砂回收机的高效进料机构的制作方法

1.本技术涉及制砂设备技术领域,尤其是涉及一种细砂回收机的高效进料机构。

背景技术:

2.细砂回收机的是针对浆状物料脱水、脱介、脱泥开发的设备,其主要作用是对砂石清洗、脱水、分级,能够很好的回收传统制砂行业中洗砂机流失的大量细砂,提升经济效益的同时,降低了尾料的处理费用及流失细砂会环境造成的污染、破坏。

3.参照图1,现有的细砂回收机通常包括机架10、设置于机架10上的清洗槽20、设置于机架10上且位于清洗槽20上方的脱水筛30、设置于机架10上且位于脱水筛30上方的旋流器40、进料机构50以及返料机构60,其中,进料机构50包括设置于机架10上的渣浆泵1以及两个进料管2,两个进料管2分别连通于清洗槽20底部与渣浆泵1进料口之间、渣浆泵1出料口与旋流器40进料口之间;返料机构60包括返料箱70以及两个返料管80,两个返料管80分别连通于旋流器40返料口与返料箱70进料口之间、返料箱70出料口与清洗槽20顶部之间;以实现细砂回收的过程。

4.但是,现有的细砂回收机中,细砂容易受到清洗槽内的水流影响,导致细砂不易于积聚在清洗槽底部与进料管相连通位置处,从而导致进料机构的进料效率低;因此,可作进一步改善。

技术实现要素:

5.为了提高进料机构的进料效率,本技术提供一种细砂回收机的高效进料机构。

6.本技术的上述目的是通过以下技术方案得以实现的:

7.一种细砂回收机的高效进料机构,包括渣浆泵以及两个进料管,两个进料管分别连通于清洗槽底部与渣浆泵进料口之间、渣浆泵出料口与旋流器进料口之间,还包括设有一旋流组件,所述旋流组件包括固设于清洗槽内的支撑架、可转动地设置于支撑架上的中心轴、多个沿中心轴均匀分布的叶片以及驱动件,每个所述叶片均固设于中心轴外周且浸设于清洗槽内的水体中,所述驱动件固设于支撑架上且用于驱动中心轴转动。

8.通过采用上述技术方案,当驱动件驱动中心轴转动时,中心轴带动浸设于清洗槽内的水体中的叶片进行转动,对清洗槽内的水体进行搅拌,使得清洗槽内的水体形成旋流,细砂在旋流作用下积聚在清洗槽底部的中心,通过将与渣浆泵进料口相连通的进料管连通于清洗槽底部的中心,即可使得积聚在清洗槽底部中心的细砂能够快速通过进料管以及渣浆泵输送至旋流器处进行处理,从而提高进料机构的进料效率。

9.可选的,所述驱动件包括支撑架上的电机、固设于电机输出轴的主动带轮、固设于中心轴上的从动带轮以及传动带,所述传动带连接于主动带轮与从动带轮之间。

10.通过采用上述技术方案,由于带传动具有过载打滑的优点,当支撑架与中心轴之间发生故障卡住无法正常运行时,带传动能够通过过载打滑以对机构起到保护作用。

11.可选的,每个所述叶片远离中心轴一端均铰接有一刮板,且所述刮板宽度大于叶

片与清洗槽内壁的间距。

12.通过采用上述技术方案,当中心轴带动叶片转动时,刮板在离心力的作用下向外展开并与清洗槽内壁相接触,以将附着于清洗槽内壁处的粘性杂物刮下,降低粘性杂物在清洗槽内壁的堆积量。

13.可选的,每个所述刮板远离叶片一端均固设有一耐磨条。

14.通过采用上述技术方案,耐磨条较好的耐磨性能够降低刮板的磨损速度,提升机构的使用稳定性。

15.可选的,所述清洗槽底部的四周向中心倾斜设置,且所述渣浆泵进料口通过进料管连通于清洗槽底部的中心。

16.通过采用上述技术方案,有助于清洗槽内的水体形成水流漩涡,便于细砂聚集在清洗槽底部的中心并通过进料管以及渣浆泵输送至旋流器处进行处理。

17.可选的,所述中心轴底端固设有一钢丝弹簧,所述钢丝弹簧远离中心轴一端延伸至与清洗槽底部中心相连通的进料管内。

18.通过采用上述技术方案,钢丝弹簧远离中心轴一端在与清洗槽底部中心相连通的进料管内随中心轴进行转动,从而起到疏通作用,降低与清洗槽底部中心相连通的进料管出现堵塞的情况发生,确保进料机构的进料效率。

19.可选的,所述支撑架上固设有防水罩,所述防水罩罩设于驱动件外侧。

20.通过采用上述技术方案,防水罩能够使清洗槽内的水体不易于飞溅至驱动件处而影响进料机构的正常运行,确保进料机构的进料效率。

21.可选的,所述防水罩一侧开设有检修口,所述防水罩上铰接有封盖于检修口处的盖板。

22.通过采用上述技术方案,检修口能够便于维护人员对驱动动检的检修。

23.综上所述,本技术包括以下至少一种有益技术效果:

24.当驱动件驱动中心轴转动时,中心轴带动浸设于清洗槽内的水体中的叶片进行转动,对清洗槽内的水体进行搅拌,使得清洗槽内的水体形成旋流,细砂在旋流作用下积聚在清洗槽底部的中心,通过将与渣浆泵进料口相连通的进料管连通于清洗槽底部的中心,即可使得积聚在清洗槽底部中心的细砂能够快速通过进料管以及渣浆泵输送至旋流器处进行处理,从而提高进料机构的进料效率;

25.清洗槽底部的四周向中心倾斜设置,有助于清洗槽内的水体形成水流漩涡,便于细砂聚集在清洗槽底部的中心并通过进料管以及渣浆泵输送至旋流器处进行处理。

附图说明

26.图1是现有技术中细砂回收机的整体结构示意图。

27.图2是本技术实施例中细砂回收机的整体结构示意图。

28.图3是本技术实施例中进料机构的剖视图。

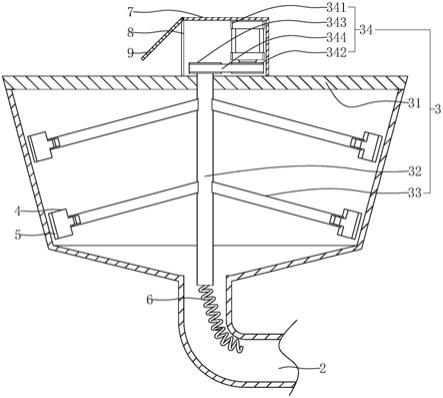

29.附图标记说明:1、渣浆泵;2、进料管;3、旋流组件;31、支撑架;32、中心轴;33、叶片;34、驱动件;341、电机;342、主动带轮;343、从动带轮;344、传动带;4、刮板;5、耐磨条;6、钢丝弹簧;7、防水罩;8、检修口;9、盖板;10、机架;20、清洗槽;30、脱水筛;40、旋流器;50、进料机构;60、返料机构;70、返料箱;80、返料管。

具体实施方式

30.以下结合附图1-3对本技术作进一步详细说明。

31.参照图1,现有技术中的细砂回收机包括机架10、设置于机架10上的清洗槽20、设置于机架10上且位于清洗槽20上方的脱水筛30、设置于机架10上且位于脱水筛30上方的旋流器40、进料机构50以及返料机构60,其中,进料机构50包括设置于机架10上的渣浆泵1以及两个进料管2,两个进料管2分别连通于清洗槽20底部与渣浆泵1进料口之间、渣浆泵1出料口与旋流器40进料口之间;返料机构60包括返料箱70以及两个返料管80,两个返料管80分别连通于旋流器40返料口与返料箱70进料口之间、返料箱70出料口与清洗槽20顶部之间;以实现细砂回收的过程。

32.本技术实施例公开一种细砂回收机的高效进料机构。

33.参照图2,细砂回收机的高效进料机构包括渣浆泵1、两个进料管2以及旋流组件3,其中,两个进料管2分别连通于清洗槽20底部与渣浆泵1进料口之间、渣浆泵1出料口与旋流器40进料口之间,旋流组件3设置于清洗槽20内,用于使清洗槽20内的水体形成旋流。

34.参照图2和3,具体的,旋流组件3包括支撑架31、中心轴32、多个叶片33以及驱动件34,其中,支撑架31为水平布置的矩形板状体结构,并且支撑架31两端分别固设于清洗槽20内部相对设置的两侧;中心轴32为竖直布置的圆杆状结构,并且中心轴32可转动地穿设于支撑架31的中心,使得中心轴32与清洗槽20同轴布置;多个叶片33沿中心轴32均匀分布,每个叶片33一端均固设于中心轴32外周,并且每个叶片33均浸设于清洗槽20内的水体中。

35.驱动组件包括电机341、主动带轮342、从动带轮343以及传动带344,其中,本实施例中的电机341为伺服电机341,电机341固设于支撑架31顶面且位于中心轴32顶端的一侧,主动带轮342固设于电机341的输出轴,从动带轮343固设于中心轴32顶端,传动带344连接于主动带轮342与从动带轮343之间。

36.当电机341运行时,电机341能够通过带传动方式带动中心轴32转动,从而带动浸设于清洗槽20内的水体中的叶片33进行转动,对清洗槽20内的水体进行搅拌,使得清洗槽20内的水体形成旋流,细砂在旋流作用下积聚在清洗槽20底部的中心,此时,通过将与渣浆泵1进料口相连通的进料管2连通于清洗槽20底部的中心,使得积聚在清洗槽20底部中心的细砂能够快速通过进料管2以及渣浆泵1输送至旋流器40处进行处理,从而提高进料机构50的进料效率。

37.在本实施例中,清洗槽20底部的四周向中心倾斜设置,有助于清洗槽20内的水体形成水流漩涡,便于细砂聚集在清洗槽20底部的中心并通过进料管2以及渣浆泵1输送至旋流器40处进行处理。

38.在本实施例中,每个叶片33远离中心轴32的一端均铰接有一刮板4,并且刮板4的宽度大于相对应的叶片33与清洗槽20内壁的间距。当中心轴32带动叶片33转动时,刮板4在离心力的作用下向外展开并与清洗槽20内壁相接触,以将附着于清洗槽20内壁处的粘性杂物刮下,降低粘性杂物在清洗槽20内壁的堆积量。

39.在本实施例中,每个刮板4远离相对应叶片33一端均固设有一耐磨条5,本实施例中的耐磨条5为铁块,铁块具有较好的耐磨性能,能够降低刮板4的磨损速度,提升机构的使用稳定性。

40.在本实施例中,中心轴32底端固设有一钢丝弹簧6,钢丝弹簧6远离中心轴32一端

延伸至与清洗槽20底部中心相连通的进料管2内,使得钢丝弹簧6远离中心轴32一端在与清洗槽20底部中心相连通的进料管2内随中心轴32进行转动,从而起到疏通作用,降低与清洗槽20底部中心相连通的进料管2出现堵塞的情况发生,确保进料机构50的进料效率。

41.在本实施例中,支撑架31上设有一开口朝下布置的防水罩7,防水罩7罩设于驱动件34外侧,使得清洗槽20内的水体不易于飞溅至驱动件34处而影响进料机构50的正常运行,确保进料机构50的进料效率。

42.在本实施例中,防水罩7一侧开设有横截面呈矩形的检修口8,防水罩7在位于检修口8的上方铰接有呈矩形板状体结构的盖板9,使得盖板9在自身重力的作用下转动封盖于检修口8处,便于维护人员对驱动动检的检修。

43.本具体实施方式的实施例均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之上内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1