立式振动磁选分离设备的制作方法

1.本实用新型涉及选矿设备相关的技术领域,具体来讲涉及的是一种立式振动磁选分离设备。

背景技术:

2.在现有弱磁选设备中因磁团聚引起的机械夹杂是强磁性精矿产品质量不 高的主要原因。强磁性矿物选厂常用的精矿提纯分选设备有筒式弱磁选机,磁 力脱泥槽,磁聚机以及磁选柱。筒式磁选机一般采用永久磁铁作为磁系,脱泥 槽磁系为塔形,磁聚机磁系为多圈层分散形,形状改变的目的是使矿粒经过磁 系时产生的磁团聚得到一定分散,减少非磁性机械夹杂,从而提高精矿的品位。 但是,因为这些磁系产生的磁场是稳定磁场,磁场梯度仍然较高,磁系磁场中 强磁性矿物以较大的磁团聚体存在,非磁性夹杂仍然得不到根本解决,精矿品 位难以大幅度提高。目前的一些磁选设备结构复杂;另外在分选的过程中矿料结块,为了更好的实现分选,需要先进行分散。

技术实现要素:

3.因此,为了解决上述不足,本实用新型在此提供一种立式振动磁选分离设备;能够对物料实现先分散再磁选的过程。

4.本实用新型是这样实现的,构造一种立式振动磁选分离设备,其特征在于;该设备其组成包括振动箱、磁辊、槽体、卸矿装置、卸矿水管、精矿槽、尾矿槽、机架;振动箱固定安装于机架的顶部,振动箱的壳体上部为进料口,振动箱的壳体内部设置有分散对辊,分散对辊的下方设置有振动传输带,振动传输带由外部的电机带动转动,振动传输带的输出端对应于磁辊的上方,槽体固定于机架上,磁辊位于槽体内;同时在槽体内且对应于磁辊侧面设置卸矿装置;槽体的底部设置精矿槽和尾矿槽。

5.根据本实用新型所述立式振动磁选分离设备,其特征在于;分散对辊包括两组对辊轴,每组对辊轴上固定有多组圆形转动分散块,对辊轴由外部的电机带动转动,每组组圆形转动分散块上具有拨动端头。

6.根据本实用新型所述立式振动磁选分离设备,其特征在于;振动传输带(9)的下方设置有振动机构。

7.根据本实用新型所述立式振动磁选分离设备,其特征在于;机架(8)采用不锈钢材质制成。

8.根据本实用新型所述立式振动磁选分离设备,其特征在于;磁系采用高性能稀土钦铁硼材料制作,聚极面宽,磁感应强度高,磁场梯度大,磁场强度可根据需要设计。

9.根据本实用新型所述立式振动磁选分离设备,其特征在于;槽体采用大弧度设计,其弧度270度,采用顶部给料方式,延长了矿物与磁场的接触时间。

10.根据本实用新型所述立式振动磁选分离设备,其特征在于;所述槽体上还设置有卸矿水管,卸矿水管对应于卸矿装置的旁边。

11.本实用新型具有如下优点:本实用新型所述立式振动磁选分离设备实施过程如下;先将带磁选的物料投送进振动箱内,控制分散对辊转动,对物料进行粉碎和分散,同时启动振动传输带将其输出至磁辊的上方,振动传输带在输送的同时启动其下方设置的振动机构;经磁辊分选的物料分别从精矿槽和尾矿槽输出;因此能够对物料实现先分散再磁选的过程。技术特点:磁系采用高性能稀土钦铁硼材料制作,聚极面宽,磁感应强度高,磁场梯度大,磁场强度可根据需要设计。槽体采用大弧度设计.弧度270度左右,采用顶部给料方式,延长了矿物与磁场的接触时间。设计大直径磁辑,国内技术领先。采用感应方式脱矿,效率高。结构简单,操作方便。

附图说明

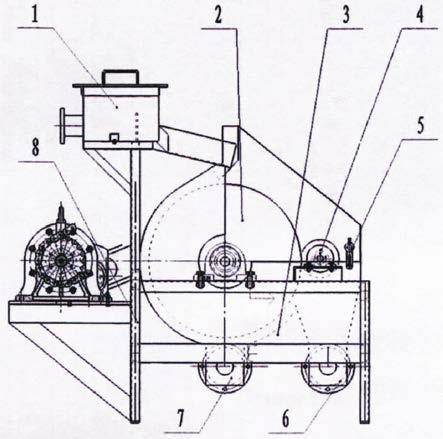

12.图1是本实用新型整体实施示意图;

13.图2是本实用新型中振动箱内部结构示意图;

14.图3是本实用新型中分散对辊示意图。

具体实施方式

15.下面将结合附图1-图3对本实用新型进行详细说明,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

16.本实用新型通过改进在此提供一种立式振动磁选分离设备,如图1-图3所示,可以按照如下方式予以实施;该设备其组成包括振动箱1、磁辊2、槽体3、卸矿装置4、卸矿水管5、精矿槽6、尾矿槽7、机架8;振动箱1固定安装于机架8的顶部,振动箱1的壳体上部为进料口,振动箱1的壳体内部设置有分散对辊,分散对辊的下方设置有振动传输带9,振动传输带9由外部的电机带动转动,振动传输带9的输出端对应于磁辊2的上方,槽体3固定于机架8上,磁辊2位于槽体3内;同时在槽体3内且对应于磁辊2侧面设置卸矿装置4;槽体3的底部设置精矿槽6和尾矿槽7。

17.本实用新型所述立式振动磁选分离设备实施时;分散对辊包括两组对辊轴10,每组对辊轴10上固定有多组圆形转动分散块11,对辊轴10由外部的电机带动转动,每组组圆形转动分散块11上具有拨动端头12,在转动过程中通过拨动端头12能够增强块状物料向下运动。

18.本实用新型所述立式振动磁选分离设备实施时;振动传输带9的下方设置有振动机构13。

19.本实用新型所述立式振动磁选分离设备实施时;机架8采用不锈钢材质制成。

20.本实用新型所述立式振动磁选分离设备实施时;磁系采用高性能稀土钦铁硼材料制作,聚极面宽,磁感应强度高,磁场梯度大,磁场强度可根据需要设计。

21.本实用新型所述立式振动磁选分离设备实施时;槽体采用大弧度设计,其弧度270度,采用顶部给料方式,延长了矿物与磁场的接触时间。

22.本实用新型所述立式振动磁选分离设备实施时;所述槽体3上还设置有卸矿水管5,卸矿水管5对应于卸矿装置4的旁边。

23.本实用新型所述立式振动磁选分离设备实施过程如下;先将带磁选的物料投送进振动箱1内,控制分散对辊转动,对物料进行粉碎和分散,同时启动振动传输带9将其输出至磁辊2的上方,振动传输带9在输送的同时启动其下方设置的振动机构13;经磁辊2分选的物料分别从精矿槽6和尾矿槽7输出;因此能够对物料实现先分散再磁选的过程。

24.技术特点:磁系采用高性能稀土钦铁硼材料制作,聚极面宽,磁感应强度高,磁场梯度大,磁场强度可根据需要设计。

25.槽体采用大弧度设计.弧度270度左右,采用顶部给料方式,延长了矿物与磁场的接触时间。

26.设计大直径磁辑,国内技术领先。采用感应方式脱矿,效率高。结构简单,操作方便。

27.对所公开的实施例的上述说明,使本领域专业技术人员能够实现或使用本实用新型。对这些实施例的多种修改对本领域的专业技术人员来说将是显而易见的,本文中所定义的一般原理可以在不脱离本实用新型的精神或范围的情况下,在其它实施例中实现。因此,本实用新型将不会被限制于本文所示的这些实施例,而是要符合与本文所公开的原理和新颖特点相一致的最宽的范围。

技术特征:

1.一种立式振动磁选分离设备,其特征在于;该设备其组成包括振动箱(1)、磁辊(2)、槽体(3)、卸矿装置(4)、卸矿水管(5)、精矿槽(6)、尾矿槽(7)、机架(8);振动箱(1)固定安装于机架(8)的顶部,振动箱(1)的壳体上部为进料口,振动箱(1)的壳体内部设置有分散对辊,分散对辊的下方设置有振动传输带(9),振动传输带(9)由外部的电机带动转动,振动传输带(9)的输出端对应于磁辊(2)的上方,槽体(3)固定于机架(8)上,磁辊(2)位于槽体(3)内;同时在槽体(3)内且对应于磁辊(2)侧面设置卸矿装置(4);槽体(3)的底部设置精矿槽(6)和尾矿槽(7)。2.根据权利要求1所述立式振动磁选分离设备,其特征在于;分散对辊包括两组对辊轴(10),每组对辊轴(10)上固定有多组圆形转动分散块(11),对辊轴(10)由外部的电机带动转动,每组组圆形转动分散块(11)上具有拨动端头(12)。3.根据权利要求1所述立式振动磁选分离设备,其特征在于;振动传输带(9)的下方设置有振动机构(13)。4.根据权利要求1所述立式振动磁选分离设备,其特征在于;机架(8)采用不锈钢材质制成。5.根据权利要求1所述立式振动磁选分离设备,其特征在于;磁系采用高性能稀土钦铁硼材料制作,聚极面宽,磁感应强度高,磁场梯度大,磁场强度可根据需要设计。6.根据权利要求1所述立式振动磁选分离设备,其特征在于;槽体采用大弧度设计,其弧度270度,采用顶部给料方式,延长了矿物与磁场的接触时间。7.根据权利要求1所述立式振动磁选分离设备,其特征在于;所述槽体(3)上还设置有卸矿水管(5),卸矿水管(5)对应于卸矿装置(4)的旁边。

技术总结

本实用新型公开了一种立式振动磁选分离设备,其特征在于;该设备其组成包括振动箱、磁辊、槽体、卸矿装置、卸矿水管、精矿槽、尾矿槽、机架。本实用新型所述立式振动磁选分离设备实施过程如下;先将带磁选的物料投送进振动箱内,控制分散对辊转动,对物料进行粉碎和分散,同时启动振动传输带将其输出至磁辊的上方,振动传输带在输送的同时启动其下方设置的振动机构;经磁辊分选的物料分别从精矿槽和尾矿槽输出;因此能够对物料实现先分散再磁选的过程。槽体采用大弧度设计.弧度270度左右,采用顶部给料方式,延长了矿物与磁场的接触时间。顶部给料方式,延长了矿物与磁场的接触时间。顶部给料方式,延长了矿物与磁场的接触时间。

技术研发人员:廖朝伟

受保护的技术使用者:四川省垚峰建陶新材料有限公司

技术研发日:2021.06.24

技术公布日:2022/1/26

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1