一种电袋式除尘器的制作方法

1.本实用新型涉及除尘器设备技术领域,具体涉及一种电袋式除尘器。

背景技术:

2.目前常规电除尘器具有易于大型化,运行阻力低,应用范围广等特点,而且大颗粒粉尘荷电性好、驱进速度快,第一电场能除去90%的粉尘,但是由于电除尘器机理所决定,余下10%的粉尘大部分是微细颗粒粉尘,荷电性能差,驱进速度慢,易于随主气流逃逸,即使再增加3至4个电场,也无法达到国家排放标准,因此逐步被袋式除尘器或电袋式复合除尘器所取代。

3.目前应用比较多的是电袋复合除尘器,它是在常规的电除尘器的第一电场后串联袋式除尘器构成,两级除尘虽然达到了国家排放标准,但是其运行主力是电除尘器与袋式除尘器阻力之和,运行阻力大(大约1000pa),随着运行年限延长,运行阻力会增至1300pa,至使一些发电机组无法满负荷运行。

技术实现要素:

4.本实用新型的目的是为了解决现有技术中常规电除尘器对微细粒子捕集效率不高,未被捕集的微细颗粒逃逸到主气流中,降低了除尘器的除尘效率,电袋复合除尘器运行阻力大至使发电机组无法满负荷运行等问题,提供一种电袋式除尘器。

5.本实用新型为解决上述问题采取的技术方案是:在电除尘器第一电场后串联一种电袋式除尘器,包括箱体,所述箱体另一端连接有出风口,下部布置有集灰斗,所述袋式集尘区由花板分隔成上下布置的净气室和尘气室,所述净气室分别与净气室装置、引风装置和分室反吹装置连接。

6.进一步地,所述袋式集尘箱体的尘气室里安装有一组袋式集尘极,所述袋式集尘区的尘气室里安装有一组袋式集尘极,所述袋式集尘极两侧布置有高压电晕极,所述高压电晕极是由多排组成,所述袋式集尘极安装在所述花板上。

7.进一步地,所述袋式集尘极为滤袋,所述滤袋由耐高温纤维和碳纤维混纺织成,所述滤袋的袋口安装在花板上,滤袋的过滤气流速度为10cm/s。

8.进一步地,所述净气室装置组成包括出风阀和净气室管道,所述净气室由隔板分隔成多个小净气室,每个所述小净气室都布置有反吹风入口和净气室出风口,所述反吹风入口布置有反吹风阀,所述净气室出风口布置有出风阀。

9.进一步地,所述出风阀与所述引风装置相连接,所述反吹风阀与分室反吹装置相连接,所述分室反吹装置组成包括反吹风管和反吹风机,所述反吹风管一端连接反吹风机的入口,另一侧与多个反吹风入口连接,所述净气室管道一端接净气室引风机进口气流,另一端与净气室连接。

10.进一步地,所述出风阀连接每个小净气室的净气室出风口,所述引风装置为锅炉排烟引风机,所述出风阀和所述反吹风阀同轴连接在一台电动执行器上共同控制,出风阀

和反吹风阀两者的阀板互成90度。

11.进一步地,所述箱体的板式集尘区布置有振打清灰装置,所述振打清灰装置组成包括振打轴,所述振打轴上安装有一组振打锤,所述振打清灰装置采用自动控制。

12.进一步地,所述箱体和所述集灰斗安装在支架上,所述集灰斗为多个。

13.本实用新型具有以下有益技术效果:

14.本实用新型是一种电袋式除尘器,常规电除尘器的第一电场保持不变,第二电场布置袋式集尘装置,高压放电极保持不变,采用分室反吹袋式除尘技术。本实用新型易于大型化,运行阻力低(200pa)低于常规电除尘器,占地面积小,是常规电除尘器占地面积的1/2,方便新建电厂选型,除尘效率高,对燃用煤质没有要求,排放浓度小于5mg/m3,达到国家排放标准。

15.本实用新型对于正在运行电除尘器的改造更为简单易行,第一电场不动,仅把第二电场的板式集尘装置拆除,安装上袋式集尘装置即可,第三、四电场可以拆除或保留,改造简单,工期短,费用低,效果好。

16.本实用新型采用的滤袋由导电性能良好的耐高温纤维和碳纤维混纺织成,滤袋的过滤气流速度为10cm/s,滤袋的导电性能达到板式集尘极水平,相当于具有透气功能的板式集尘极,此种结构既能补充尘粒的捕捉气流,也能对尘粒起到过滤功能,提高对荷电的微细尘粒捕集效果,和传统布制滤袋相比能够大量减少滤袋的数量,有效的减少了系统占地面积和投资费用,降低运行成本。

17.当烟气进入本发明的电袋除尘器的第一电场时,90%的粉尘被除掉。携带余下10%粉尘的烟气进入第二电场时,所述的具有电极集尘和过滤气流集尘的袋式集尘极,把余下的10%粉尘几乎全部捕集。达到排放标准的烟气从第二电极从第二电场的出风口排出。所述的电袋除尘器除尘效率高,运行阻力小于电除尘器。

附图说明

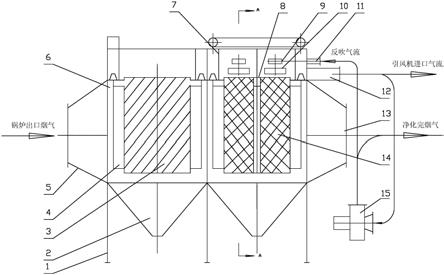

18.图1是本实用新型的结构示意图;

19.图2是附图1的a-a向剖视图;

20.图3是第一电场的布置图;

21.图4是第二电场的布置图;

22.图中,1、支架;2、集灰斗;3、板式集尘极;4、高压电晕极;5、进风口;6、箱体;7、隔板;8、花板;9、反吹风入口;10、净气室出风口;11、反吹风管;12、净气室管道;13、出风口;14、袋式集尘极;15、反吹风机;16、出风阀;17、反吹风阀;18、电动执行器;19、净气室;20、尘气室。

具体实施方式

23.为了使本实用新型的目的、技术方案及优点更加清楚明白,以下结合说明书附图及具体实施例,对本实用新型进行进一步详细说明,此处所描述的具体实施例仅仅用以解释本实用新型,并不用于限定本实用新型。

24.具体实施方式一:结合图1至图4说明本实施方式,本实施方式所述一种电袋式除尘器包括箱体6,所述箱体6一端连接有进风口5,另一端连接有出风口13,下部布置有集灰

斗2,在所述箱体6内由进风口5至出风口13的方向依次分为板式集尘区和袋式集尘区,所述袋式集尘区由花板8分隔成上下布置的净气室19和尘气室20,所述净气室19分别与净气室装置、引风装置和分室反吹装置连接。

25.具体实施方式二:结合图1至图4说明本实施方式,本实施方式所述板式集尘区里安装有一组板式集尘极3,所述板式集尘极3两侧布置有高压电晕极4,所述高压电晕极4是由多排组成。其它组成及连接关系与具体实施方式一相同。

26.具体实施方式三:结合图1至图4说明本实施方式,本实施方式所述袋式集尘区的尘气室20里安装有一组袋式集尘极14,所述袋式集尘极14两侧布置有高压电晕极4,所述高压电晕极4是由多排组成,所述袋式集尘极14安装在所述花板8上。其它组成及连接关系与具体实施方式一或二相同。

27.具体实施方式四:结合图1至图4说明本实施方式,本实施方式所述袋式集尘极14为导电性能良好的滤袋,所述滤袋由耐高温纤维和碳纤维混纺织成,所述滤袋的袋口安装在花板8上,滤袋的过滤气流速度为10cm/s。其它组成及连接关系与具体实施方式一、二或三相同。

28.具体实施方式五:结合图1至图4说明本实施方式,本实施方式所述净气室装置组成包括出风阀16和净气室管道12,所述净气室19由隔板7分隔成多个小净气室,每个所述小净气室都布置有反吹风入口9和净气室出风口10,所述反吹风入口9布置有反吹风阀17,所述净气室出风口10布置有出风阀16。其它组成及连接关系与具体实施方式一、二、三或四相同。

29.具体实施方式六:结合图1至图4说明本实施方式,本实施方式所述出风阀16与所述引风装置相连接,所述反吹风阀17与分室反吹装置相连接,所述分室反吹装置组成包括反吹风管11和反吹风机15,所述反吹风管11一端连接反吹风机15的入口,另一侧与多个反吹风入口9连接,所述净气室管道12一端接净气室引风机进口气流,另一端与净气室19连接。其它组成及连接关系与具体实施方式一、二、三、四或五相同。

30.具体实施方式七:结合图1至图4说明本实施方式,本实施方式所述出风阀16连接每个小净气室的净气室出风口10,所述引风装置为锅炉排烟引风机,所述出风阀16和所述反吹风阀17同轴连接在一台电动执行器18上共同控制,出风阀16和反吹风阀17两者的阀板互成90度。其它组成及连接关系与具体实施方式一、二、三、四、五或六相同。

31.具体实施方式八:结合图1至图4说明本实施方式,本实施方式所述箱体6的板式集尘区布置有振打清灰装置,所述振打清灰装置组成包括振打轴,所述振打轴上安装有一组振打锤,所述振打清灰装置采用自动控制。其它组成及连接关系与具体实施方式一、二、三、四、五、六或七相同。

32.具体实施方式九:结合图1至图4说明本实施方式,本实施方式所述箱体6和所述集灰斗2安装在支架1上,所述集灰斗2为多个。其它组成及连接关系与具体实施方式一、二、三、四、五、六、七或八相同。

33.工作原理

34.本实用新型电袋除尘器运行时,除尘系统引风机启动,电袋除尘器处于负压状态,同时净气室引风机启动,所述板式集尘极3产生过滤气流,此时板式集尘区和袋式集尘区的高压电晕极同时启动,高压电晕极产生第一电场和第二电场,锅炉出口的烟气在系统引风

机负压作用下,从电袋除尘器的进风口5进入第一电场,在高压电晕极作用下形成高压静电场,在高压电场力的作用下,烟气中的尘粉荷电并沿着电场力的方向,以ω1=20—90cm/s的驱进速度移向板式集尘极3,90%尘粒被板式集尘极捕集,余下10%的微细尘粒随气流进入第二电场,在第二电场高压电晕极产生高压电场力作用下,再次荷电的微细尘粒沿着电场力的方向,以ω2=2—6cm/s的驱进速度,移向袋式收尘极,同时袋式收尘极的v=10cm/s的过滤气流,携带正向袋式集尘极14移动的荷电的微细颗粒一起被袋式集尘极捕集,被净化达标的烟气,从电袋除尘器出风口13排出,经袋式集尘极14过滤,达标的烟气进入净气室19,分别从小净气室出风口10、出风阀16进入净气室管道12排出。

35.当电袋除尘器运行时间延长第一电场的板式集尘极3粉尘层增厚到设计值时,振打清灰装置启动,板式集尘极的粉尘层滑落至集灰斗2内,当袋式集尘极14的粉尘层增厚到设计值时,反吹风机15启动,吸入净化烟气,经反吹风管11,电动执行器18启动,关闭出风阀16,打开反吹风阀17,反吹风管内的反吹气流,经反吹风阀17和反吹风入口9进入小袋室,进入每条滤袋内并穿过滤袋,使滤袋外表面捕集的粉尘层被气化、松散,成片状滑落到集灰斗2,依次逐室清灰称为分室反吹清灰,第一电场的振打清灰和第二电场的分室反吹清灰均采用自动控制,电袋除尘器的运行是自动控制运行。

36.本实用新型充分利用常规电除尘器的优点和常规袋式除尘器的优点,保留第一电场,在第二电场保留原高压电晕装置,取消原板式集尘装置,装入袋式集尘装置,把常规的电除尘器改造成为电袋式除尘器,不仅排放浓度能达到国家排放标准,而且运行主力低于原电除尘器,占地面积是原电除尘器的1/2。

37.常规电除尘器的第一电场保持不变,因为烟尘进入第一高压电场中,大颗粒粉尘易于荷电,其驱进速度为:ω1=20—90cm/s,对烟尘捕集效率可达90%,进入第二电场的烟尘量虽然仅剩下10%,但是由于绝大部分都是pm2.5以下的微细颗粒粉尘,其荷电后的驱进速,仅为ω2=2—6cm/s,常规电除尘器的板式集尘装置,很难全部捕集,未被捕集的微细颗粒逃逸到主气流中,被主气流携带出除尘器出口,降低了除尘器的除尘效率。

38.本实用新型的核心内容是在所述第二电场的板式集尘位置,安装上袋式集尘装置,用滤袋替代原金属集尘板,滤袋两侧是高压电晕极,既有阳极捕集荷电尘粒作用,又有气流捕集荷电尘粒作用,使微细尘粒无法逃逸。

39.本实用新型的电袋除尘器保留原电除尘器的第一电场,参照附图3和附图4,经气流均布烟尘,进入第一电场,在高压电晕极产生的高压电场作用下,烟气中的尘粒成为荷电尘粒,尘粒平均粒径p1=2.5-32.5μ,以其平均驱进速度ω1=28cm/s移向板式集尘极被捕集,其捕集效率可达90%以上,烟尘携带着余下的10%粉尘进入第二电场,这10%的粉尘平均颗粒直径p2=0.1-2.5μ,在高压电晕极作用下,以其平均驱进速度ω2=2.8—5.8cm/s移向袋式收尘集,由于微细颗粒荷电能力较差,驱进速度较低,所以易随主气流逃逸,这是常规电除尘器对微细颗粒粉尘除尘效率低的主要原因。本实用新型采用袋式集尘装置,因所述袋式集尘极在高压电晕极的作用下,不仅有一定的捕集直径p2=0.1-2.5μ的微细颗粒粉尘的作用,同时在过滤气流v=10cm/s对于直径p2=0.1-2.5μ的微细颗粒粉尘的携带作用下,全部被捕集在袋式集尘极外表面,从而解决微细颗粒逃逸到主气流中,有效地提高除尘效率。

40.目前我国燃煤电厂的除尘设备选用电袋式复合除尘器已经达到70%,而且运行主

力都高于初始的运行阻力,接近1300pa,不同程度的影响锅炉满负荷运行,不但增加运行耗电,而且影响正常发电量。本实用新型电袋式除尘器,不但除尘排放浓度达到国家标准,而且运行主力不大200pa,把电袋复合除尘器改造成电袋式除尘器,将会减少1000pa的运行阻力,节省运行电耗量极为可观,重要的是确保满负荷发电。电袋复合除尘器改造成为本实用新型的电袋式除尘器,将原电袋复合除尘器第一级电除尘器保留不动,只把第二级袋式除尘器内部滤袋装置全部取出,安装袋式集尘装置和高压电晕装置即可,改造费用低,施工工期短,利用电厂设备大修时间就可以实现。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1