过滤机构及混砂设备的制作方法

1.本发明涉及油气田开采设备技术领域,尤其涉及一种过滤机构及混砂设备。

背景技术:

2.在石油和天然气开采领域,压裂技术是利用高压的含砂液体,使油气层形成裂缝的一种方法,以改善油气在地下的流动环境。因为含砂液体中压裂砂和压裂液需要按比例进行混合,因此,需用混砂设备将压裂液与压裂砂充分混合,按需求添加化学添加剂,并将混配好的含砂悬浊液泵送至压裂泵,压裂泵再将混配好的含砂悬浊液高压泵入油气井中。

3.在实际作业时,压裂砂在生产、输送、存储过程中常会落进各种较大尺寸的杂质,如石子、玻璃、螺母、垫圈等,如果在混砂前不进行剔除,这些杂质会随着供液管路进入到压裂泵中。由于压裂泵是高压力、高精度的设备,工作时液力端高低压凡尔需要频繁开启和闭合,因此,如果压裂砂中的较大尺寸的杂质在凡尔闭合过程中被夹在凡尔体与密封面之间,在液力端的高压作用下会在凡尔密封上留下硌伤甚至直接压碎凡尔密封,导致液力端密封迅速失效,对井场安全管理造成极大的隐患。

技术实现要素:

4.本发明的目的在于提供一种过滤机构及混砂设备,用于解决现有技术中砂砾中存在较大尺寸杂质容易导致压裂泵送设备故障的问题。

5.为达到上述目的,本发明提供了如下技术方案:

6.一方面,本发明的一些实施例提供了一种过滤机构,包括外壳、过滤筛网、至少一个支撑组件以及第一驱动组件。外壳具有第一进料口和第一出料口。过滤筛网,位于外壳内,过滤筛网呈筒状,过滤筛网的一端开口朝向第一进料口,过滤筛网的侧壁朝向第一出料口。至少一个支撑组件位于外壳和过滤筛网之间,支撑组件用于支撑过滤筛网。第一驱动组件安装于外壳或固定物上,第一驱动组件与过滤筛网传动连接,第一驱动组件用于驱动过滤筛网相对于外壳转动。

7.在一些实施例中,支撑组件包括固定件、支撑轴以及托辊管体。支撑轴与固定件相连接。托辊管体套装于支撑轴上,托辊管体配置为相对于支撑轴旋转。其中,外壳和过滤筛网两者中的一者与固定件相连接,另一者与托辊管体的外侧壁滚动接触。

8.在一些实施例中,第一驱动组件包括马达以及传动轴。马达安装于外壳上。传动轴贯穿外壳并与外壳转动连接,传动轴位于外壳内的一端与过滤筛网的端部相连接,传动轴位于外壳外的另一端与马达传动连接。

9.在一些实施例中,外壳包括第一壳体部以及第二壳体部。第一壳体部呈筒状,第一壳体部的一端开口为第一进料口,第一壳体部的侧壁上具有第一开口。第二壳体部具有第二开口,第二开口与第一开口相连接,第二壳体部围设出第一容纳腔,第二壳体部上与第二开口相对的位置处具有第一出料口。

10.在一些实施例中,第一壳体部的轴线和过滤筛网的轴线相平行,第一壳体部的内

壁与过滤筛网的外壁之间的距离,沿着过滤筛网的旋转方向,自第一开口的一个边沿向第一开口的另一个边沿逐渐减小。

11.在一些实施例中,过滤机构还包括:排料叶片,沿过滤筛网的轴线的方向螺旋设置于过滤筛网的内侧壁上。

12.在一些实施例中,过滤机构还包括支架以及第二驱动组件。支架包括支架主体部和固定座,支架主体部与外壳相连接,且支架主体部与固定座相铰接;固定座用于将过滤机构固定于固定物上。第二驱动组件一端与外壳相铰接,另一端用于与固定物相铰接;第二驱动组件用于驱动外壳相对于固定座旋转。

13.另一方面,本发明的一些实施例提供了一种混砂设备,包括上述任一实施例的过滤机构、输砂机构以及混砂罐。输砂机构用于接收来自过滤机构的第一出料口的砂砾,并将砂砾向混砂罐输送。混砂罐用于混合砂砾和压裂液。

14.在一些实施例中,混砂设备还包括储料机构、导料机构以及压裂液输送管路。储料机构包括第二进料口和第二出料口;储料机构用于接收并储存来自输砂机构的砂砾。导料机构包括壳体和设置于壳体上的控制部;壳体的两端分别具有第三进料口和第三出料口,第三进料口与第二出料口相连通;控制部用于控制自第三出料口流出的砂砾的流量。压裂液输送管路包括沿管路延伸方向依次连接的第一管段、第二管段和第三管段,第二管段的直径小于第一管段和第三管段的直径;第二管段和第三管段连接处具有连通第二管段内腔的第四进料口,第四进料口与第三出料口相连通。

15.在一些实施例中,混砂设备还包括储料机构、导料机构以及压裂液输送管路。储料机构包括第二进料口和第二出料口;储料机构用于接收储存来自输砂机构的砂砾。导料机构包括壳体和设置于壳体上的控制部;壳体的两端分别具有第三进料口和第三出料口,第三进料口与第二出料口相连通;控制部用于控制自第三出料口流出的砂砾的流量。压裂液输送管路包括同向延伸的第一管段、第二管段和第三管段,第一管段和第三管段相连接,第二管段的一端与第一管段的内壁相连接,另一端延伸入第三管段内;第三管段的侧壁具有连通第三管段内腔的第四进料口,第四进料口与第三出料口相连通;沿压裂液的流通方向,第二管段延伸入第三管段内的端部位于第四进料口的内侧壁距离最大的两点之间。

16.在一些实施例中,压裂液输送管路还包括:导向板,与第一管段外壁和第三管段内壁两者中的至少一者相连接;在沿第四进料口轴线方向上,导向板自靠近第四进料口的一端至远离第四进料口的一端,逐渐向远离第一管段的方向延伸;第二管段远离第一管段的端口位于导向板和第四进料口之间。

17.在一些实施例中,控制部包括位于壳体内的转轴以及螺旋叶片;转轴与壳体转动连接,且沿水平方向延伸,螺旋叶片沿转轴的轴线方向螺旋绕设于转轴的外周面上。

18.在一些实施例中,混砂设备还包括空压机。空压机的出气口与第四进料口相连通,用于将压裂液输送管路中的砂砾和压裂液吹扫入混砂罐。

19.在一些实施例中,混砂设备还包括橇架,过滤机构、输砂机构、混砂罐、储料机构、导料机构、压裂液输送管路和空压机均安装于橇架上。

20.在一些实施例中,混砂设备还包括:干添机构,与混砂罐相连通,干添机构用于向混砂罐内添加干粉添加剂。

21.在一些实施例中,混砂设备还包括:液添机构,与混砂罐相连通,液添机构用于向

混砂罐内添加液体添加剂。

22.在一些实施例中,混砂设备还包括:排出机构,与混砂罐相连通,排出机构用于将混砂罐内的含砂压裂液排出。

23.本发明提供的过滤机构及混砂设备具有如下有益效果:

24.本发明提供的过滤机构,包括外壳、呈筒状的过滤筛网、至少一个支撑组件和第一驱动组件,通过支撑组件将过滤筛网支撑安装于外壳内,通过安装于外壳或固定物上的第一驱动组件驱动过滤筛网相对于外壳进行旋转,因此,可以通过外壳上的第一进料口向过滤筛网内添加待过滤的砂砾,过滤筛网在旋转的过程中,砂砾中满足使用要求的砂砾自过滤筛网侧壁上的过滤孔流出,最终自外壳的第一出料口流出过滤机构以备使用,如此,即可对较大尺寸的杂质进行分离,防止较大尺寸的杂质进入压裂泵送设备导致其故障。

25.此外,由于过滤筛网呈筒状,因此,无需快速的旋转过滤筛网即可实现对较大尺寸的杂质进行过滤分离,因此,过滤机构运行平稳,故障率低,保证了油气田作业现场的作业效率。再者,由于过滤筛网位于外壳内,因此,在对砂砾进行过滤筛分的过程中,不易出现扬尘,保证了作业现场的良好的空气环境,进而保证了作业人员的身体健康。

26.本发明提供的混砂设备的有益技术效果与本发明实施例提供的过滤机构的有益技术效果相同,在此不再赘述。

附图说明

27.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

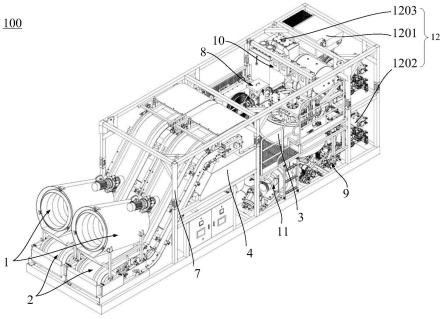

28.图1为根据本发明一些实施例的一种混砂设备的三维立体图;

29.图2为根据本发明一些实施例的一种混砂设备的部分结构示意图;

30.图3为根据本发明另一些实施例的一种混砂设备的部分结构示意图;

31.图4为根据本发明一些实施例的一种过滤机构的三维立体图;

32.图5为根据本发明另一些实施例的一种过滤机构的结构示意图;

33.图6为图5所示结构的左视图;

34.图7为图5中a处的放大结构图;

35.图8为根据本发明另一些实施例的一种过滤机构的部分结构示意图;

36.图9为根据本发明又一些实施例的一种过滤机构的结构示意图;

37.图10为根据本发明又一些实施例的一种混砂设备的部分结构的三维立体图;

38.图11为根据本发明又一些实施例的一种混砂设备的部分结构示意图;

39.图12为根据本发明又一些实施例的一种混砂设备的部分结构示意图;

40.图13为根据本发明一些实施例的一种压裂液输送管路的部分结构示意图;

41.图14为根据本发明又一些实施例的一种混砂设备的部分结构的三维立体图。

42.附图标记:100-混砂设备;1-过滤机构;101-外壳;1011-第一进料口;1012-第一出料口;1013-第一壳体部;1014-第二壳体部;1015-第一开口;1016-第二开口;1017-第一容纳腔;102-过滤筛网;103-支撑组件;1031-固定件;1032-支撑轴;1033-托辊管体;104-第一

驱动组件;1041-马达;1042-传动轴;105-排料叶片;106-支架;1061-支架主体部;1062-固定座;107-第二驱动组件;2-输砂机构;3-混砂罐;4-储料机构;401-第二进料口;402-第二出料口;5-导料机构;501-壳体;5011-第三进料口;5012-第三出料口;502-控制部;5021-转轴;5022-螺旋叶片;6-压裂液吸入机构;601-压裂液输送管路;6011-第一管段;6012-第二管段;60121-第一主体段;60121a-第二主体段;60122-第一锥形过渡段;60122a-第二锥形过渡段;6013-第三管段;60131-第四进料口;6014-导向板;602-吸入管路;6021-吸入口;603-吸入泵;7-橇架;8-干添机构;801-储料斗;802-螺旋输送器;9-液添机构;901-液添泵;902-液添管汇;903-流量计;10-计量表;11-排出机构;1101-排出泵;1102-排出管路;1103-排液口;12-动力机构;1201-驱动电机;1202-液压泵;1203-液压油箱。

具体实施方式

43.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

44.在本发明的描述中,需要理解的是,术语“中心”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

45.术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括一个或者更多个该特征。在本发明的描述中,除非另有说明,“多个”的含义是两个或两个以上。

46.在本发明的描述中,需要说明的是,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;对于本领域的普通技术人员而言,可以具体情况理解上述术语在本发明中的具体含义。

47.在本技术实施例中,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的过程、方法、物品或者装置不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种过程、方法、物品或者装置所固有的要素。在没有更多限制的情况下,由语句“包括一个

……”

限定的要素,并不排除在包括该要素的过程、方法、物品或者装置中还存在另外的相同要素。

48.在本技术实施例中,“示例性的”或者“例如”等词用于表示作例子、例证或说明。本技术实施例中被描述为“示例性的”或者“例如”的任何实施例或设计方案不应被解释为比其他实施例或设计方案更优选或更具优势。确切而言,使用“示例性的”或者“例如”等词旨在以具体方式呈现相关概念。

49.参见图1至图3,本发明的一些实施例提供了一种混砂设备100。混砂设备100包括过滤机构1、输砂机构2以及混砂罐3。过滤机构1用于对砂砾进行过滤。输砂机构2用于接收来自过滤机构1的第一出料口1012的砂砾(如图4所示),并将砂砾向混砂罐3输送。混砂罐3用于混合砂砾和压裂液。示例性的,如图1所示,输砂机构2可以是带式输送机;或者,输砂机

构2也可以是螺旋输送机。又示例性的,输砂机构2可以通过液压马达驱动。

50.参见图4至图6,本发明的一些实施例提供了一种上述过滤机构1,包括外壳101、过滤筛网102、至少一个支撑组件103以及第一驱动组件104。外壳101具有第一进料口1011和上述第一出料口1012。过滤筛网102位于外壳101内,过滤筛网102呈筒状,过滤筛网102的一端开口朝向第一进料口1011,过滤筛网102的侧壁朝向第一出料口1012。

51.示例性的,外壳101可以为封闭的壳体,只具有连通外壳101内腔的第一进料口1011和第一出料口1012,过滤筛网102位于外壳101的内腔中;或者,外壳101也可以为只在周向包围过滤筛网102部分侧壁的壳体,均可以应用。

52.又示例性的,过滤筛网102可以为两端均开口的筒状,侧壁上开设过滤孔,此时,需要在过滤筛网102远离第一进料口1011的一端设置杂质收集槽接收较大尺寸的杂质;或者,过滤筛网102也可以为一端开口的筒状,侧壁和底壁上均开设过滤孔,此时,需要设置排料结构将留在过滤筛网102内的较大尺寸的杂质排出过滤筛网102。

53.需要说明的是,过滤筛网102的过滤孔的孔径可以根据油气井的作业需求以及对压裂泵送设备的保护需求,选择能够将不满足使用要求的较大尺寸的杂质(较大尺寸的杂质是指根据作业经验,得出的容易造成压裂泵送设备故障的尺寸的杂质,如石子、玻璃、螺母等,将较大尺寸的杂质剔除后的砂砾即为满足使用要求的砂砾)分离出来的孔径即可。这样一来,可以从外壳101的第一进料口1011向过滤筛网102内填入待过滤的砂砾,满足使用要求的砂砾从过滤筛网102的侧壁流出,自第一出料口1012流出过滤机构1,以备使用。

54.基于此,为了将过滤筛网102安装于外壳101内,至少一个支撑组件103位于外壳101和过滤筛网102之间,支撑组件103用于支撑过滤筛网102。示例性的,支撑组件103的数量可以为一个,支撑于外壳101内壁和过滤筛网102下端外壁之间;或者,如图4所示,支撑组件103的数量也可以为多个,沿过滤筛网103的周向依次间隔分布,例如,如图4所示,支撑组件3的数量可以为三个,沿过滤筛网103的周向依次等间距分布。又示例性的,支撑组件103可以为包含相互平行的两个托辊管体的支撑组件,托辊管体的轴线与过滤筛网102的轴线相平行,此时,一个支撑组件103支撑于外壳101和过滤筛网103下端之间即可满足要求;或者,支撑组件103也可以为包含一个托辊管体的支撑组件,此时,至少两个支撑组件103相互间隔地分布于外壳101和过滤筛网103之间。这样一来,即可将过滤筛网102安装于外壳101内,安装可靠。

55.在此基础上,为了保证过滤筛网102对砂砾的过滤效率,如图5所示,第一驱动组件104安装于外壳101或固定物上,第一驱动组件104与过滤筛网102传动连接,第一驱动组件104用于驱动过滤筛网102相对于外壳101转动。其中,上述传动连接是指能够实现将第一驱动组件4的动力传递到过滤筛网102上以使过滤筛网102相对于外壳101转动的连接方式,示例性的,第一驱动组件4的输出端可以为与过滤筛网102的轴线同轴的输出轴,输出旋转运动,输出轴可以与过滤筛网102相连接,输出轴旋转带动过滤筛网102旋转。这样一来,即可实现过滤筛网102旋转对砂砾进行高效的过滤。示例性的,上述固定物可以为地面;或者,上述固定物也可以为其他相对于外壳101固定的结构,例如,上述固定物可以是过滤机构1上其他相对于外壳101固定的结构(如支架106),上述固定物也可以是混砂设备100上其他相对于外壳101固定的结构(如输砂机构2、撬架7等),均可以应用。

56.综上所述,本发明提供的过滤机构1,包括外壳101、呈筒状的过滤筛网102、至少一

个支撑组件103和第一驱动组件104,通过支撑组件103将过滤筛网103支撑安装于外壳101内,通过安装于外壳101或固定物上的第一驱动组件104驱动过滤筛网102相对于外壳101进行旋转,因此,可以通过外壳101上的第一进料口1011向过滤筛网102内添加待过滤的砂砾,过滤筛网102在旋转的过程中,砂砾中满足使用要求的砂砾自过滤筛网102侧壁上的过滤孔流出,最终自外壳101的第一出料口1012流出过滤机构1以备使用,如此,即可对较大尺寸的杂质进行分离,防止较大尺寸的杂质进入压裂泵送设备导致其故障。

57.此外,由于过滤筛网102呈筒状,通过旋转过滤筛网102可以增加对砂砾进行过滤筛分的筛分面积,因此,无需快速的旋转过滤筛网102即可实现对较大尺寸的杂质进行高效地过滤分离,因此,过滤机构1运行平稳,故障率低,保证了油气田作业现场的作业效率。再者,由于过滤筛网102位于外壳101内,因此,在对砂砾进行过滤筛分的过程中,不易出现扬尘,保证了作业现场的良好的空气环境,进而保证了作业人员的身体健康。

58.本发明提供的混砂设备100的有益技术效果与本发明实施例提供的过滤机构1的有益技术效果相同,在此不再赘述。

59.需要说明的是,如图1所示,申请人经研究发现,混砂设备100中的过滤机构1和输砂机构2的数量可以均为两个,一个输砂机构2接收来自一个过滤机构1的砂砾。如此,可以合理地利用混砂设备100的空间,在满足国标对于设备宽度等参数要求的情况下,可尽可能地提高对砂砾进行过滤筛分的效率,又能保证过滤机构1的可靠性,进而保证混砂设备100的可靠性。

60.参见图7,在一些实施例中,支撑组件103包括固定件1031、支撑轴1032以及托辊管体1033。支撑轴1032与固定件1031相连接。托辊管体1033套装于支撑轴1032上,托辊管体1033配置为相对于支撑轴1032旋转。其中,外壳101和过滤筛网102两者中的一者与固定件1031相连接,另一者与托辊管体1033的外侧壁滚动接触。如此,在过滤筛网102相对于外壳101旋转时,托辊管体1033外壁与过滤筛网102外壁或外壳101的内壁滚动摩擦,既可以对过滤筛网102进行支撑,又可以减小过滤筛网102旋转时的阻力,保证了过滤机构1的可靠性,进而保证了混砂设备100的可靠性。

61.示例性的,如图7所示,固定件1031可以和外壳101相连接,托辊管体1033外侧壁可以和过滤筛网102滚动接触。

62.示例性的,如图7所示,固定件1031可以为包括一个底板和两个与底板相垂直的侧板的安装座,支撑轴1032的两端分别与两个侧板固定连接,固定件1031的底板可以通过螺纹连接件与外壳101相连接。

63.示例性的,支撑轴1032与托辊管体1033之间可以通过轴承相连接。

64.示例性的,支撑轴1032的两端可以通过端板与固定件1031固定连接。

65.参见图5,在一些实施例中,第一驱动组件104包括马达1041以及传动轴1042。马达1041安装于外壳101上。传动轴1042贯穿外壳101并与外壳101转动连接,传动轴1042位于外壳101内的一端与过滤筛网102的端部相连接,传动轴1042位于外壳101外的另一端与马达1041传动连接。如此设计,马达1041的输出轴旋转,可以带动传动轴1042旋转,最终带动过滤筛网102旋转,实现对砂砾的过滤筛分功能。此外,传动轴1042与外壳101之间的转动连接可以使过滤筛网2更稳固地安装于壳体101内,保证了过滤机构1的可靠性,进而保证了混砂设备100的可靠性;再者,还可以使过滤筛网102倾斜一定角度设置,相对于过滤筛网102水

平设置,过滤筛网102内可以同时盛载更多砂砾,提高了过滤筛分砂砾的效率。

66.示例性的,马达1041可以通过安装座可拆卸地安装于外壳101上。需要说明的是,在另一些实施例中,马达1041也可以安装于固定物上,固定物的释义如上所述,不再赘述。

67.示例性的,马达1041可以为电动马达(电机);或者,马达1041也可以为液压马达;或者,马达1041也可以为气压马达,均可以应用。

68.示例性的,传动轴1042可以通过轴承与外壳101转动连接。

69.示例性的,过滤筛网102可以为一端开口的筒状,过滤筛网102与开口相对的端部可以与传动轴1042位于外壳101内的一端固定连接。

70.示例性的,传动轴1042位于外壳101外的另一端可以通过皮带传动与马达1041传动连接。

71.参见图4和图5,在一些实施例中,外壳101包括第一壳体部1013以及第二壳体部1014。第一壳体部1013呈筒状,第一壳体部1013的一端开口为第一进料口1011,第一壳体部1013的侧壁上具有第一开口1015。第二壳体部1014具有第二开口1016,第二开口1016与第一开口1015相连接,第二壳体部1014围设出第一容纳腔1017,第二壳体部1014上与第二开口1016相对的位置处具有第一出料口1012。如此,既可以使第一壳体部1013的侧壁套设于过滤筛网102的外周,可以防止对砂砾进行过滤筛分的过程中砂砾飞溅,又可以防止从过滤筛网102侧壁流出的砂砾在外壳101内堆积而影响过滤筛分的效率,同时,第二壳体部1014还可以起到导向的作用,将满足使用要求的砂砾导至输砂机构2上。

72.示例性的,第一开口1015可以沿着第一壳体部1013的轴线方向延伸,第一开口1015的延伸长度可以与第一壳体部1013的轴向长度相同。

73.示例性的,第一壳体部1013以及第二壳体部1014可以为焊接形成的一体件;或者第一壳体部1013以及第二壳体部1014也可以通过连接件进行连接。

74.参见图4和图6,在一些实施例中,第一壳体部1013的轴线和过滤筛网102的轴线相平行,第一壳体部1013的内壁与过滤筛网102的外壁之间的距离h,沿着过滤筛网102的旋转方向m,自第一开口1015的一个边沿向第一开口1015的另一个边沿逐渐减小。如此设计,在将砂砾刚填充至过滤筛网102中,从过滤筛网102的过滤孔中流出的砂砾的流量较大时,外壳101和过滤筛网102之间有足够的供砂砾通过的空间,在防止砂砾飞溅的同时,保证了对砂砾进行过滤筛分的效率。

75.参见图8,在一些实施例中,过滤机构1还包括排料叶片105。排料叶片105沿过滤筛网102的轴线的方向螺旋设置于过滤筛网102的内侧壁上。如此,在对砂砾进行筛分过滤时,可以沿着与排料叶片105的旋向相同的方向旋转过滤筛网102;需要将过滤筛网102内的较大尺寸的杂质排出时,可以反向旋转过滤筛网102,即可将较大尺寸的杂质从过滤筛网102朝向第一进料口1011的开口排出,这样一来,无需占用混砂设备100内的空间设置储存杂质的结构,即可实现将较大尺寸杂质排出,简化了过滤机构1的设计,进而简化了混砂设备100的设计。

76.示例性的,排料叶片105可以与过滤筛网102的筒壁相垂直,便于将排料叶片105连接于过滤筛网102的内侧壁上。

77.示例性的,排料叶片105可以焊接于过滤筛网102的内侧壁上。

78.参见图3和图9,在一些实施例中,过滤机构1还包括支架106以及第二驱动组件

107。支架106包括支架主体部1061和固定座1062,支架主体部1061与外壳101相连接,且支架主体部1061与固定座1062相铰接;固定座1062用于将过滤机构1固定于固定物上。第二驱动组件107一端与外壳101相铰接,另一端用于与固定物相铰接。第二驱动组件107用于驱动外壳101相对于固定座1062在第一平面内旋转。其中,第一平面为过滤筛网102处于运作状态时,其轴线所在的竖直面。如此,当过滤筛网102内的较大尺寸的杂质影响对砂砾的过滤筛分效率时,可以通过使第二驱动组件107伸长或缩短,使过滤筛网102在竖直面内旋转,使过滤筛网102朝向第一进料口1011的端部开口朝下,将内部的较大尺寸的杂质排出。

79.示例性的,支架主体部1061可以为由四根支腿和连接支腿的横梁组成的框架式结构,四根支腿两两对称分布于过滤筛网102轴线的两侧,位于过滤筛网102轴线同侧的两个支腿沿过滤筛网102轴线的方向分布。

80.示例性的,固定座1062的数量可以为两个,一个固定座1062与支架主体部1061的一个靠近第一进料口1011的支腿相铰接。

81.示例性的,第二驱动组件107可以与外壳101与第一进料口1011相对的壳壁相铰接,如此,通过伸长第二驱动组件107,即可翻转过滤筛网102,从而将过滤筛网102内的杂质排出。

82.示例性的,第二驱动组件107可以为液压油缸。

83.示例性的,此处的固定物是指过滤机构1以外的固定物,例如,固定座1062可以与地面相连接;或者,如图3所示,固定座1062也可以与输砂机构2相连接;或者,混砂设备100包括橇架7的情况下,固定座1062还可以与橇架7相连接。

84.示例性的,此处的固定物是指过滤机构1以外的固定物,例如,第二驱动组件107的另一端可以通过铰接座与地面相铰接;或者,第二驱动组件107的另一端也可以与输砂机构2相铰接;或者,如图3所示,混砂设备100包括橇架7的情况下,第二驱动组件107的另一端还可以与橇架7相铰接。

85.参见图2、图10和图11,在一些实施例中,混砂设备100还包括储料机构4、导料机构5以及压裂液吸入机构6,压裂液吸入机构6包括压裂液输送管路601。储料机构4包括第二进料口401和第二出料口402。储料机构4用于接收并储存来自输砂机构2的砂砾。导料机构5包括壳体501和设置于壳体501上的控制部502。壳体501的两端分别具有第三进料口5011和第三出料口5012。第三进料口5011与第二出料口402相连通;控制部502用于控制自第三出料口5012流出的砂砾的流量。压裂液输送管路601包括沿管路延伸方向依次连接的第一管段6011、第二管段6012和第三管段6013。第二管段6012的直径小于第一管段6011和第三管段6013的直径。第二管段6012和第三管段6013连接处具有连通第二管段6012内腔的第四进料口60131,第四进料口60131与第三出料口5012相连通。

86.如此设计,储料机构4可以堆积砂砾使导料机构5以及压裂液输送管路601处于与大气不连通的封闭状态;通过导料机构5可以按照设定流量向压裂液输送管路601中导入砂砾;由于第二管段6012的直径小于第一管段6011和第三管段6013的直径,压裂液以较高速度从a区域经过b区域喷出至c区域时,在文丘里效应作用下,会在d区域形成负压,将从导料机构5落下的砂砾抽吸到c区域中。在压裂液由b区域进入c区域时,由于管径突然变大,会在b区域出口处形成大量旋涡(紊流现象),同时配合文丘里效应造成的负压效果,对从d区域抽吸过来的砂砾与管路内的压裂液进行充分混合,再经第三管段6013进入到混砂罐3中进

行最终的混配,提高了用于压裂作业的含砂悬浊液的混合均匀性。

87.示例性的,储料机构4可以为集砂斗。

88.示例性的,壳体501可以为倾斜或竖直的管状,控制部502可以为闸阀;或者,控制部502也可以为绞龙,均可以应用。

89.示例性的,沿压裂液的流动方向n,第四进料口60131的内侧壁上距离最大的两点(b点和c点)分别位于第二管段6012和第三管段6013上。

90.示例性的,第一管段6011和第三管段6013的直径相同。

91.示例性的,第二管段6012包括第一主体段60121和对称连接于第一主体段60121两端的第一锥形过渡段60122,两个第一锥形过渡段60122远离主体段60121的端部分别与第一管段6011的端部和第三管段6013的端部相连接。

92.示例性的,第一管段6011、第二管段6012和第三管段6013同轴设置。

93.示例性的,压裂液吸入机构6还可以包括吸入管路602以及吸入泵603。吸入管路602的一端具有多个吸入口6021,吸入管路602的另一端与第一管段6011远离第二管段6012的端部连接。吸入泵603位于吸入管路602上,用于从吸入口6021吸入压裂液,吸入泵603可以通过液压马达驱动。

94.需要说明的是,申请人经研究发现,导料机构5和压裂液输送管路601的数量可以均为两个,一个导料机构5的第三出料口5012与一个压裂液输送管路601上的第四进料口60131相连通,两个第一管段6011均与吸入管路602相连通。如此,既可以合理利用混砂设备100内部的空间,提高混配效率,还可以满足国标对于设备宽度的要求。

95.参见图2、图10和图12,在一些实施例中,混砂设备100还包括储料机构4、导料机构5以及压裂液吸入机构6,压裂液吸入机构6包括压裂液输送管路601。储料机构4包括第二进料口401和第二出料口402。储料机构4用于接收并储存来自输砂机构2的砂砾。导料机构5包括壳体501和设置于壳体501上的控制部502。壳体501的两端分别具有第三进料口5011和第三出料口5012。第三进料口5011与第二出料口402相连通;控制部502用于控制自第三出料口5012流出的砂砾的流量。压裂液输送管路601包括同向延伸的第一管段6011、第二管段6012和第三管段6013,第一管段6011和第三管段6013相连接,第二管段6012的一端与第一管段6011的内壁相连接,另一端延伸入第三管段6013内;第三管段6013的侧壁具有连通第三管段6013内腔的第四进料口60131,第四进料口60131与第三出料口5012相连通;沿压裂液的流通方向n,第二管段6012延伸入第三管段6013内的端部位于第四进料口60131内侧壁距离最大的两点(b点和c点)之间。

96.如此设计,储料机构4可以堆积砂砾使导料机构5以及压裂液输送管路601处于与大气不连通的封闭状态;通过导料机构5可以按照设定流量向压裂液输送管路601中导入砂砾;同样由于第二管段6012的直径小于第一管段6011和第三管段6013的直径,压裂液以较高速度从a区域经过b区域喷出至c区域时,在文丘里效应作用下,同样会在d区域形成负压,将从导料机构5落下的砂砾抽吸到c区域中。在压裂液由b区域进入c区域时,由于管径突然变大,会在b区域出口处形成大量旋涡(紊流现象),同时配合文丘里效应造成的负压效果,对从d区域抽吸过来的砂砾与管路内的压裂液进行充分混合,再经第三管段6013进入到混砂罐3中进行最终的混配,提高了用于压裂作业的含砂悬浊液的混合均匀性。

97.示例性的,第二管段6012包括第二主体段60121a和连接于第二主体段60121a与第

一管段6011之间的第二锥形过渡段60122a,第二锥形过渡段60122a的直径沿压裂液流通方向n逐渐减小。

98.导料机构5的数量、压裂液输送管路601的数量、储料机构4的结构和压裂液吸入机构6的结构可以与前述结构相同,此处不再赘述。

99.参见图12和图13,在一些实施例中,压裂液输送管路601还包括导向板6014。导向板6014与第二管段6012外壁和第三管段6013内壁两者中的至少一者相连接。在沿第四进料口60131轴线方向上,导向板6014自靠近第四进料口60131的一端至远离第四进料口60131的一端,逐渐向远离第一管段6011的方向延伸,第二管段6012远离第一管段6011的端口位于导向板6014和第四进料口60131之间。如此设计,导向板6014可以将来自第四进料口60131的砂砾导入至第三管段6013远离第四进料口60131且靠近混砂罐3的区域,防止砂砾在第二管段6012处堆积影响砂砾和压裂液的混合均匀性。

100.示例性的,第四进料口60131的轴线可以与第三管段6013的轴线垂直且共面。

101.示例性的,导向板6014可以与第二管段6012的部分外壁以及第三管段6013的部分内壁形成封闭的腔体,封闭的腔体位于导向板6014远离第四进料口60131的一侧,可保证在d区域形成负压,从而保证了砂砾和压力液混合的均匀性。

102.参见图12,在一些实施例中,控制部502包括位于壳体501内的转轴5021以及螺旋叶片5022。转轴5021与壳体501转动连接,且沿水平方向延伸,螺旋叶片5022沿转轴5021的轴线方向螺旋绕设于转轴5021的外周面上。其中,水平方向可以是指混砂设备100处于工作状态时,转轴5021平行于混砂设备100所处的地面。如此,通过控制转轴5021的旋转速度,即可控制自第三出料口5012流出的砂砾的流量;同时,通过对转轴5021转数的积分计算可得累计输砂量。由于储料机构4中的砂砾可以形成堆积,因此,可使得输砂时沿水平方向螺旋延伸的螺旋叶片5022之间可以被足够多的砂砾填满,有利于提高对砂砾的输送效率及计量精度。

103.示例性的,壳体501可以沿水平方向延伸。

104.示例性的,可以通过电机或液压马达带动转轴5021旋转,实现输送砂砾。

105.在一些实施例中,所述混砂设备100还包括空压机(图中未示出),所述空压机的出气口与所述第四进料口60131相连通,用于将所述压裂液输送管路601中的砂砾和压裂液吹扫入所述混砂罐3。如此设计,在停止对砂砾和压裂液进行混配时,可以开启空压机,向压裂液输送管路601中通入压缩空气,将压裂液输送管路601中的砂砾和压裂液吹扫入混砂罐3中,对设备进行保护。

106.参见图1至图3,在一些实施例中,所述混砂设备100还包括橇架7,所述过滤机构1、所述输砂机构2、所述混砂罐3、所述储料机构4、所述导料机构5、所述压裂液输送管路601和所述空压机均安装于所述撬架7上。如此,混砂设备100整体形成橇装结构,使混砂设备100结构紧凑、节约空间,且拆迁方便,便于流动。

107.需要说明的是,混砂设备100上除了上述机构外,若还包括其他机构(如干添机构、液添机构、排出机构和动力机构等),其他机构也可以安装于橇架7上,增强设备的一体化。

108.参见图14,在一些实施例中,混砂设备100还包括干添机构8。干添机构8与混砂罐3相连通,干添机构8用于向混砂罐8内添加干粉添加剂。如此,可按油气井的作业要求,按一定的成分及比例配置含砂悬浊液,以改善油气在地下的流动环境,满足采油及采气的要求。

109.示例性的,干添机构8可以包括储料斗801和螺旋输送器802,储料斗801可以安装于混砂罐3上,储料斗801的出口与螺旋输送器802的入口相连通,螺旋输送器802的出口与混砂罐3相连通。如此,可通过控制螺旋输送器802的转速控制向混砂罐3内输入干粉添加剂的流量。

110.示例性的,储料斗801和螺旋输送器802的数量可以为一个;或者,储料斗801和螺旋输送器802的数量也可以为多个,同时向混砂罐3内添加不同的干粉添加剂。

111.参见图14,在一些实施例中,混砂设备100还包括液添机构9。液添机构9与混砂罐3相连通,液添机构9用于向混砂罐3内添加液体添加剂。如此,可按油气井的作业要求,按一定的成分及比例配置含砂悬浊液,以改善油气在地下的流动环境,满足采油及采气的要求。

112.示例性的,液添机构9可以包括液添泵901、液添管汇902和流量计903,液添泵901的入口可以与储液罐(图中未示出)相连通,液添泵902出口可以通过液添管汇902与混砂罐3相连通,流量计903设于液添泵901的出口管路上。

113.示例性的,储液罐、液添泵901和流量计903的数量可以为多个,同时向混砂罐3内添加不同的液体添加剂。

114.参见图14,在一些实施例中,混砂设备100还包括多个计量表10,用于对干添机构8和液添机构9中的各类添加剂进行计量显示。如此,可增加含砂悬浊液配置参数的准确性,以保证压裂效果,满足采油及采气要求。

115.参见图3和图14,在一些实施例中,混砂设备100还包括排出机构11,排出机构11与混砂罐3相连通,排出机构11用于将混砂罐3内的含砂压裂液(悬浊液)排出。如此,可将混配好的含砂悬浊液输送至压裂泵送设备对油气井进行压裂作业。

116.示例性的,排出机构11可以包括排出泵1101和排出管路1102,所述排出管路1102的一端与所述混砂罐3相连通,另一端具有多个排液口1103。排出泵1101设置于排出管路1102上,用于从混砂罐3内吸入含砂悬浊液。排液口1103可以经过管路与压裂泵连通,以将含砂悬浊液输送至压裂泵,对油气井进行压裂作业。排出泵1101可以通过液压马达驱动。

117.参见图1,在一些实施例中,混砂设备100还包括动力机构12,动力机构12包括驱动电机1201、液压泵1202和液压油箱1203。液压泵1202与液压油箱1203通过液压管路相连通,驱动电机1202与液压泵1202相连接,用于驱动液压泵1202运转为液压系统提供液压油,以通过液压系统为驱动输砂机构2的液压马达、驱动导料机构5的液压马达、驱动吸入泵603的液压马达、驱动混砂罐3上的搅拌机构的液压马达、驱动吸入泵603的液压马达以及驱动排出泵1101的液压马达提供液压动力,保证混砂设备100的正常运作。

118.示例性的,动力机构12可以集中安装在撬架7远离过滤机构1的一端。

119.示例性的,在液压油箱1203的入口管路上还设有散热器(图中未示出),对液压系统中的液压油进行冷却,保证液压系统的正常运行,进而保证混砂设备100的正常运行。

120.示例性的,驱动电机1201和液压泵1202的数量可以为一个;或者,驱动电机1201和液压泵1202的数量也可以均为两个,一个驱动电机1201驱动一个液压泵1202为其他机构提供液压动力,均可以应用。

121.以上,仅为本发明的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到变化或替换,都应涵盖在本发明的保护范围之内。因此,本发明的保护范围应以权利要求的保护范围为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1