锥形液液轴向离心分离器及分离监控装置

1.本发明属于离心式分离技术领域,具体涉及一种锥形液液轴向离心分离器及分离监控装置。

背景技术:

2.离心分离技术与传统重力分离技术相比,具有体积小、成本低、分离效率高、容量大等优点,使其在诸多领域内广泛应用。在工业生产中,气液和固液两相流分离均可达到较高效率,而液液分离由于液滴破碎引起乳化以及密度差小等问题较难实现分离。

3.传统液液分离器是一种利用混合液密度差和不混溶的特点,在高速旋转下,切向进口产生涡流,两种液体因离心力不同而发生分离的设备。但也正因分离器特殊的切向进口设计,导致产生流场不对称且剪切力过大,液滴摆动、破碎进而影响分离效率,存在一定的局限性。

4.液液轴向分离器的设计极具挑战,主要有以下几个原因:首先,传统液液轴向分离器只有一个分离器和一个轻相出口,分离效率低。其二,传统液液轴向分离器出口要么位于分离器顶部,要么位于下游管中心作为出口排油,轻相出口荷载大。其三,传统轴向分离器分离过程复杂,容易出现液滴破碎。

5.小型的锥形液液轴向离心分离器通过改变进口方式避免剪切力过大引起液滴破碎,以及解决涡旋程度不够而迫使液滴向内运动的问题,进而提高分离效率,可以有效替代传统分离器。但目前来看,很少文献中涉及针对工业生产使用的轴向分离器的相关研究。

技术实现要素:

6.本发明针对现有技术的不足,提供了一种小型的锥形液液轴向离心分离器及分离监控装置。

7.本发明的一方面提供了一种锥形液液轴向离心分离器,包括生成分离器和强化分离器;待分离的液体从离心分离器底部进入,依次经过生成分离器、锥形收缩段、强化分离器;重相液体从离心分离器顶部的重相出口hpo排出,轻相液体分别在分离器和强化分离器排出。

8.进一步说,所述生成分离器的轮毂上有第一轻相出口lpo1,用以排轻相液体;所述强化分离器的轮毂上有第二轻相出口lpo2和第三轻相出口lpo3,用以排轻相液体。

9.进一步说,所述的第三轻相出口lpo3在高度高于第二轻相出口lpo2,所述的第一轻相出口lpo1和第二轻相出口lpo2的直径均大于第三轻相出口lpo3的直径。

10.本发明的另一方面提供了一种小型的锥形液液轴向离心分离监测装置,用于对所

述的锥形液液轴向离心分离器进行分离监测,包括:重相液体存储箱和轻相液体存储箱,所述重相液体存储箱和轻相液体存储箱的出液口经管路混合后至离心分离器底部;沉降池a和沉降池b,所述第一轻相出口lpo1第二轻相出口lpo2和分离出的轻相液体输入至沉降池a,所述第三轻相出口lpo3输入至沉降池b;所述沉降池a内含有标尺,轻相液体的流速通过单位时间内体积的变化计算得到;压力传感器,所述压力传感器用于监测所述锥形液液轴向离心分离器底部和顶部的压力;设备监测器,所述设备监测器用于记录所述锥形液液轴向离心分离器的整个工作过程。

11.进一步说,所述的沉降池a和沉降池b均与所述的轻相液体存储箱连通;所述的重相出口hpo连接至所述的重相液体存储箱。

12.进一步说,所述的重相液体存储箱和轻相液体存储箱的出液口经对应的泵体后再混合。

13.进一步说,所述的泵体的出液口设置有流量计。

14.本发明的有益效果:1、本发明装置结构巧妙,设计新颖,整体性好,针对性强,效率高,装置成本低。

15.2、传统轴向分离器只有一个分离器和一个轻相出口,而本发明有两个分离阶段,采用两个分离器,可在较大的进口流量和含油率范围内保持较高的分离性能。

16.3、传统轴向分离器出口要么位于分离器顶部,要么位于下游管中心作为出口排油。新型分离器采用先分离部分轻相,可降低后续轻相出口的负荷。

17.4、多出口的设计保证了高分离效率和低分流比。

18.5、可用于研究温度、入口流速和分流比对锥形轴向分离器分离性能和压降的影响。

19.6、多个分离器的使用,上游分离器产生较低的切向速度,以避免液滴破碎,并通过锥形横截面积减小进而逐渐增大切向速度以分离上游的小尺寸液滴。

附图说明

20.图1是本发明的装置主视示意图。

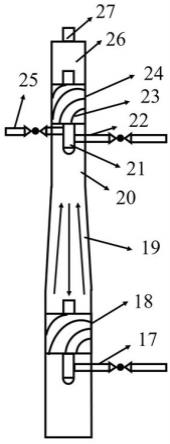

21.图2是本发明的部分部件详图。

具体实施方式

22.以下结合附图1和图2对本发明作进一步说明。

23.本实施例以油为轻相液体,水为重相液体,离心分离监测装置具体包括:储油箱12和储水箱7,所述储油箱和储水箱底部通过阀门分别与油泵13、水泵14相连;进一步说流量计15分别与油泵、水泵相连,记录流量;进一步说,所述储水箱右侧连接水管6供水,扩大空间且避免使用和供应的水混合。

24.小型的锥形液液轴向离心分离器4,所述小型的锥形液液轴向离心分离器底部通过阀门分别与所述流量计相连。

25.压力传感器3,所述压力传感器连接所述小型的锥形液液轴向离心分离器。

26.设备监测器1,所述设备监测器是用高速相机宏观记录所述小型的锥形液液轴向离心分离器的整个运作过程。

27.和沉降池。

28.如图2所述,小型的锥形液液轴向离心分离器依次包括生成分离器18、锥形管19(即锥形段)、圆柱管a 20、强化分离器24、圆柱管b 26。

29.所述生成分离器上有轮毂21,所述轮毂上固定有若干叶片23,其前缘与轴向平行,且偏转角逐渐增大;进一步说,所述生成分离器的轮毂上有一个轻相出口17,用以排油。

30.所述强化分离器构造与生成分离器类似,进一步说,所述强化分离器的轮毂上有两个轻相出口22、25,用以排油。

31.所述圆柱管2末端是一个重相出口27,用以排水。

32.所述的小型的锥形液液轴向离心分离器共有三个轻相出口(lpo),分别为lpo1(轻相出口17)、lpo2(轻相出口22)、lpo3(轻相出口25);进一步说,由于下游含油率较低,lpo1和lpo2的直径大于lpo3的直径。

33.所述的沉降池还包括:沉降池a 9,所述沉降池a内含有标尺11,液体从所述lpo1、lpo2流入沉降池a的流速通过单位时间内体积的变化计算得到;进一步说,沉降池a上层的轻质油层会流回储油箱而被回收;进一步说,可打开阀门排出沉降池a底部的少量水。

34.沉降池b 10,所述沉降池b与所述lpo3相连,所述沉降池b为带有体积测量刻度的普通矩形容器。

35.所述的锥形管横截面积设计逐渐减小,是因为壁面摩擦和液体从lpo1排出导致切向速度降低,为了保持或提高切向速度。

36.所述的压力传感器分别位于所述生成分离器上游和所述强化分离器下游;所述压力传感器连接计算机2,并保存所有数据为后续分析使用,通过两者数据可以求得小型的锥形液液轴向离心分离器的压降。

37.所述的轮毂设计半球形尾部,避免速度突变引起的液滴破碎。

38.所述的叶片使用椭圆形设计。

39.离心分离监测装置工作过程包括以下步骤:(a)试验开始前,储水箱装满水,通过隔板8将储水箱分为两部分,水管给右侧供水。

40.(b)开始试验,打开阀门,启动油泵和水泵,将油、水从储油箱和储水箱中抽出,打开流量计分别记录流量,通过t型接头管16混合后进入小型的锥形液液轴向离心分离器。混合物先进入生成分离器,得到加速并产生切向速度;再进入锥形管,油滴螺旋前进;而后进入圆柱管a,增加油滴停留的时间,圆柱管a与锥形管构成上游分离室,油滴从lpo1和lpo2流入沉降池a;再进入强化分离器和圆柱管b,油滴在管内运动并从lpo3中排出流入沉降池b;水从hpo流出经阀门5至储水箱左侧回收。

41.综上,本发明提出一种小型的锥形液液轴向离心分离监控装置,不仅优化传统液

液分离器的几何结构,而且提出一种能从轴向分离器两侧排油的新方法。本发明以期广泛应用在相关领域,为提高液液分离效率提供更多支持,且具有重要意义。

42.在本发明的描述中,需要理解的是,术语“顶部”、“竖直”、“底部”、“内”、“侧”、“垂直”、“上”、“下”、“上端”、“下”、“后方”、“高度”、“前”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

43.在本发明中,除非另有明确的规定和限定,术语“设置”、

ꢀ“

连接”等术语应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或成一体;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通或两个元件的相互作用关系,除非另有明确的限定。对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本发明中的具体含义。

44.本发明在进行以上所述仅为发明的优选实施例,并非因此限制本发明的专利范围,凡是利用本发明说明书内容所作的等效结构变换,或直接或间接运用附属在其他相关产品的技术领域,均包括在本发明的专利保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1