一种蓄电池自动短路检测设备的制作方法

1.本发明涉及蓄电池检测设备技术领域,尤其涉及一种蓄电池自动短路检测设备。

背景技术:

2.蓄电池,又称可充电电池,泛指所有在电量用到一定程度之后可以被再次充电、反复使用的化学能电池的总称,它可以将化学能直接转化成电能,是一种可再充电反复使用的电池,然而在蓄电池生产过程中,蓄电池加酸前必须先检测其内部是否有短路现象,一旦有短路的蓄电池加酸后,就有发生蓄电池烧坏甚至爆炸的危险。

3.专利号cn113884921a公开了一种蓄电池多通道短路测试装置,通过运输辊道对蓄电池进行输送,检测头下侧的检测片对从下侧输送通过的蓄电池进行检测,从而实现对蓄电池短路测试的自动化,但是该装置采用多个蓄电池同时进行检测,需要工作人员在傍边进行观察,从而便于快读对检测不合格的产品进行拿出,使合格和不合格产品之间进行区分,并且蓄电池在检测过程中缺少定位机构,蓄电池位置的偏移容易造成检测结构的偏差,需要人工在检测,从而使检测效率降低,影响生产效率,因此,这个问题亟待解决。

技术实现要素:

4.本发明的目的是提供一种蓄电池自动短路检测设备,蓄电池通过在输送台上进行输送,输送到安装板下侧时,定位清理机构对蓄电池进行定位和清理,检测机构对定位清洁后的蓄电池进行检测,检测后通过分料机构根据检测结果进行分类输送,减少人力作业,解决了背景技术中检测位置不准确并且检测后不易区分的问题。

5.本发明提供一种蓄电池自动短路检测设备,包括输送台,输送台两侧设有支撑柱,支撑柱上端之间设有安装板,安装板上设有检测机构;输送台中间设有分料机构,支撑柱内侧设有定位清理机构。

6.进一步改进在于:检测机构包括检测头、检测片、检测仪;所述检测头设有多个并等距设置在安装板下侧,检测片对应连接在检测头上,检测仪设置在安装板上侧,检测头通过导线与检测仪连接。

7.进一步改进在于:分料机构包括分料板和驱动气缸;输送台中间设有空槽,空槽设置在安装板下方,分料板通过铰链活动设置在空槽内,驱动气缸设置在输送台下侧,驱动气缸输出端与分料板下侧连接,分料板通过驱动气缸带动沿铰链转动方向进行翻转。

8.进一步改进在于:所述输送台下侧设有倾斜设置的导料板,分料板翻转后与导料板较高一端对接,导料板较低一侧放置有放料台。

9.进一步改进在于:定位清理机构包括定位杆和清洁头;定位杆通过转轴转动连接在支撑柱上,支撑柱侧边设置电机,电机通过转轴带动定位杆进行翻转,两侧的定位杆反向错位设置,定位杆翻转后呈矩形设置,清洁头在定位杆上侧边上等距设置。

10.进一步改进在于:所述定位杆内侧边为弧形面,通过弧形面的设置,便于定位杆转动贴合在蓄电池侧边,清洁头位置高于蓄电池。

11.进一步改进在于:所述清洁头通过进风管连接风机,清洁头通过风机进风进行吹风清洁,减少蓄电池上的粉尘和杂物,减少对检测的影响。

12.进一步改进在于:所述支撑柱为伸缩结构,支撑柱侧边设有调节螺栓,通过调节支撑柱高度从而对安装板的高度进行调节,便于适用于对不同尺寸的蓄电池进行检测检测,调节螺栓对支撑柱进行锁定。

13.本发明的有益效果:1、本发明通过设置定位清洁机构,通过定位杆的翻转对输送的蓄电池进行定位,便于蓄电池进行定点检测,定位杆内侧边采用弧形面结构,在与蓄电池接触时,通过弧形面滑动,从而推动蓄电池移动到定位位置,提高蓄电池定位的便利性;并且定位杆上设置清洁头,在定位杆定位的同时,通过清洁头进行吹风,对蓄电池进行吹风清洁,从而减少杂物对检测的影响,提高检测的准确性,提高检测效果。

14.2、本发明通过设置分料机构,蓄电池在输送台上输送到分料板上,通过检测机构对蓄电池进行短路检测,驱动气缸根据检测机构的检测结果带动分料板进行翻转,使不合格的蓄电池通过分料板的翻转滑落到导料板上,并沿导料板滑落到放料台上集中放置,便于后续对不合格产品的集中处理,减少了人工操作,大大提高了生产的便利性。

15.3、本发明通过设置可伸缩的支撑柱用于安装板的安装,通过调节支撑柱的高度来调节安装板的高度,从而便于检测机构对不同型号尺寸的蓄电池进行短路检测,提高了检测设备的适用性,提高生产的便利性。

附图说明

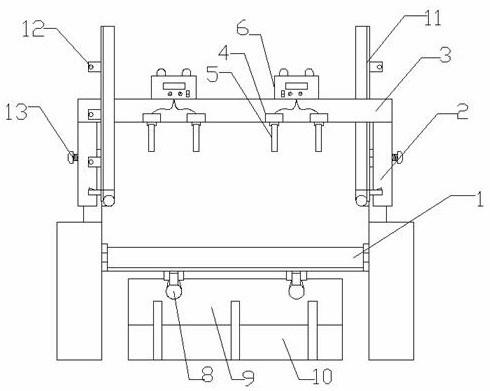

16.图1是本发明的主视结构图。

17.图2是收料台俯视结构图。

18.图3是翻料板结构示意图。

19.图4是输送台俯视结构示意图。

20.其中:1-输送台,2-支撑柱,3-安装板,4-检测头,5-检测片,6-检测仪,7-分料板,8-驱动气缸,9-导料板,10-放料台,11-定位杆,12-清洁头,13-调节螺栓。

具体实施方式

21.为了加深对本发明的理解,下面将结合实施例对本发明作进一步详述,该实施例仅用于解释本发明,并不构成对本发明保护范围的限定。

22.如图1-4所示,本实施例提供一种蓄电池自动短路检测设备,包括输送台1,输送台1表面设有输送滚轮,蓄电池放置在输送台1上,通过输送滚轮带动进行输送。输送台1两侧设有支撑柱2,支撑柱2上端之间设有安装板3,支撑柱2为伸缩结构,支撑柱2侧边设有调节螺栓13,通过调节支撑柱2的高度,从而调节安装板3的高度,调节螺栓13对调节高度后的支撑柱2进行锁定。安装板3上设有检测机构,通过检测机构对输送通过安装板3下侧的蓄电池进行短路检测;检测机构包括检测头4、检测片5、检测仪6;所述检测头4设有多个并等距设置在安装板3下侧,检测片5对应连接在检测头4上,检测仪6设置在安装板3上侧,检测头4通过导线与检测仪6连接,多个检测头4分别对下侧的输送蓄电池进行对应检测,一次进行多个检测,从而提高检测效率。

23.支撑柱2内侧设有定位清理机构,定位清理机构包括定位杆11和清洁头12;定位杆

11形状根据输送的蓄电池数量进行选择,采用l型、f型、e型等结构,定位杆11内侧边为弧形面,通过采用弧形面,便于定位杆11与蓄电池接触时沿弧面进行推动,从而对蓄电池进行定位。定位杆11通过转轴转动连接在支撑柱2上,支撑柱2侧边设置电机,通过电机带动转轴转动,从而使定位杆进行翻转对蓄电池进行定位。两侧的定位杆11反向错位设置,定位杆11翻转后成矩形分布,从多面对蓄电池进行定位,提高定位的精确性。

24.清洁头12在定位杆11上侧边上等距设置,清洁头12通过进风管连接风机,清洁头12通过风机进风进行吹风清洁;清洁头12在定位杆11翻转定位时对准蓄电池上侧,通过风机工作吹风,清洁头12对准蓄电池上侧进行吹风清洁,减少蓄电池杂物的存留,从而减少对蓄电池检测的影响,提高检测效果。

25.输送台1中间设有分料机构,分料机构包括分料板7和驱动气缸8;输送台1中间设有空槽,空槽设置在安装板3下方,分料板7通过铰链活动设置在空槽内,驱动气缸8设置在输送台1下侧,驱动气缸8输出端与分料板7下侧连接,分料板7通过驱动气缸8带动沿铰链转动方向进行翻转,驱动气缸8与检测仪6电性连接;输送台1下侧设有倾斜设置的导料板9,分料板7翻转后与导料板9较高一端对接,导料板9较低一侧放置有放料台10。蓄电池输送到安装板3下侧,并输送到分料板7上,检测机构对蓄电池进行检测,检测仪6根据检测结果控制驱动气缸带动分料板7沿铰链进行转动翻转,使不合格的产品通过分料板7的翻转滑动到导料板9上,并沿导料板9滑动到放料台10上集中放置,从而便于后续的集中处理,提高生产的便利性。

26.在实际生产中,通过工作人员将蓄电池排列放置在输送台1上,蓄电池在输送台1上输送到安装板3下侧,并停放在分料板7上,电机带动定位杆11转动,通过定位杆11对蓄电池进行推动定位,定位的同时,清洁头12通过风机进风向蓄电池上侧进行吹风,通过清洁头12吹风对蓄电池上侧进行清洁,减少杂物的粘附,提高检测效果;蓄电池定位完成后,检测片5与蓄电池接触,检测仪6通过检测头4对蓄电池进行检测;安装板3位置通过支撑柱2进行调节,使检测机构适用于不用型号尺寸的蓄电池的检测,提高适用性。检测完成后,定位杆11翻转解除对蓄电池的定位,驱动气缸8根据检测仪6的检测结构进行工作,带动不合格蓄电池下侧的分料板7进行转动,使不合格的蓄电池从分料板7上滑动到导料板9上,并沿导料板9滑动到放料台10上集中放置,便于后续的集中处理;合格的蓄电池在输送台1上继续输送进行后续工序,减少人工操作,提高检测效率。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1