一种磁力分级机的制作方法

1.本发明涉及铁矿石分级设备技术领域,具体地说是一种结构简单、使用方便、分级效果好、分级效率高的磁力分级机。

背景技术:

2.众所周知,在铁矿石选矿生产中,主要的分级设备有水力旋流器、螺旋分级机和振动筛。在铁矿石的分级过程中,铁磁性矿物和非磁性脉石矿物的解离程度对分级效果有很大的影响,这是因为铁磁性矿物的密度要明显大于非磁性脉石矿物,在磨矿过程中铁磁性矿物和非磁性脉石矿物有可能完全解离,也有可能以各种比例形成连生体矿物,因此经过磨矿后矿物颗粒的密度是不均匀的,含铁比例高的矿物颗粒(富磁性颗粒)密度大,含铁比例低的矿物颗粒(低磁性颗粒)密度比较小,而脉石矿物密度最小。对于依靠重力场和离心力场分级的设备,如水力旋流器、螺旋分级机等,对铁矿石分级时,在颗粒密度和粒径交互影响的条件下,分级错配率比较高,细粒铁磁性矿物颗粒容易进入粗颗粒产品(旋流器底流或螺旋分级机返砂)中,大幅降低分级精度和分级效率的同时,还容易导致磨矿分级工艺中返砂量过大和矿物重复磨损。振动筛筛网分级是按照矿物颗粒粒度进行分级的设备,不会受矿物密度的影响,缺点是筛网的生产能力比较小,筛网易堵塞,设备投资费用较高,不利于大范围推广。

技术实现要素:

3.本发明的目的是解决上述现有技术的不足,提供一种结构简单、使用方便、分级效果好、分级效率高的磁力分级机。

4.本发明解决其技术问题所采用的技术方案是:一种磁力分级机,设有分级筒,其特征在于分级筒分为圆柱筒和圆锥筒,圆柱筒下方与圆锥筒上端连接,圆柱筒的上端外缘包裹连接溢流槽,溢流槽的槽底与溢流排矿管相连接,圆锥筒的下端设有底流排矿口,圆柱筒中部设有固定在圆柱筒中部的给料筒,给料筒与进料管连接,所述的分级筒上分别设有顶部磁系、中部磁系和冲击水系,所述的顶部磁系设在溢流槽上方并包括顶部线圈、导磁棒、支架和导磁筒,所述的顶部线圈缠绕在导磁棒上,导磁棒的一端经支架固定在圆柱筒上,导磁棒的另一端与导磁筒上端部连接,导磁筒的下端伸进给料筒内并经给料筒的下端伸出,所述的中部磁系设在溢流槽下方的圆柱筒上端部并包括环形导磁环、中部线圈、托架,环形导磁环上缠绕中部线圈,缠绕中部线圈后的环形导磁环置于托架上方,托架与圆柱筒的外壁连接,所述的冲击水系设在圆锥筒侧壁上并包括进水管和分水盘,进水管经圆锥筒侧壁伸进圆锥筒内部并连接分水盘,分水盘设在给料筒的下方位置并朝向给料筒方向出水,通过顶部磁系、中部磁系和冲击水系三者结合对铁石矿分级。

5.本发明所述的分级筒的中轴线位置设有底流出料流量调节组件,底流出料流量调节组件包括调节螺杆、调节螺母、排矿坨、旋转杆,导磁筒的上端固定连接调节螺母,所述的

调节螺杆的上端经导磁筒中部上端固定的调节螺母伸出与旋转杆连接,调节螺杆的下端经导磁筒下端伸出并伸至底流排矿口,所述的排矿坨设为下端直径小上端直径逐渐增大的块状结构,通过旋转杆带动调节螺杆转动进而实现排矿坨的升降,最终实现调节底流排矿口的开口大小进而实现流量调节。

6.本发明所述的顶部磁系中的导磁棒设有偶数组,偶数组的导磁棒均布在导磁筒的圆周方向上,导磁棒上分别缠绕顶部线圈,导磁体经支架固定在圆柱筒或溢流槽上。

7.本发明所述的中部磁系沿着圆柱筒上方朝向下方设有至少1层,通过多层中部磁系控制磁场强磁,实现圆柱筒不同高度的磁力调节。

8.本发明所述的中部磁系由上方朝向下方的磁场强度逐渐降低。

9.本发明所述的支架、托架、分级筒、给料筒都为非磁性材质。

10.本发明所述的顶部磁系中的导磁棒设有四组,四组导磁棒呈十字分布在导磁筒圆周上,四组设置的导磁棒呈中心对称和轴对称,能实现导磁筒的磁力均匀稳定,也保证顶部的磁场强度满足要求。

11.本发明所述的中部磁系沿着圆柱筒上方朝向下方设有1-5层。

12.本发明所述的中部磁系中的中部线圈由上层朝向下层的线圈圈数逐渐减少,可以通过线圈圈数或者通电电流来控制感应磁场强度。

13.本发明由于采用上述结构,具有结构简单、使用方便、分级效果好、分级效率高的磁力分级机等优点。

附图说明

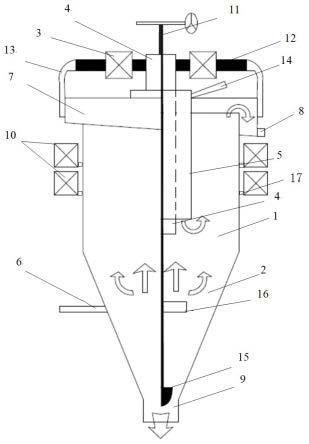

14.图1是本发明的结构及水流方向示意图。

15.图2是本发明的结构透视图。

16.图3是图1的俯视图。

17.图4是图1中分水盘和进水管的俯视图。

具体实施方式

18.下面结合附图对本发明进一步说明:如附图所示,一种磁力分级机,设有分级筒,其特征在于分级筒分为圆柱筒1和圆锥筒2,圆柱筒1下方与圆锥筒2上端连接,圆柱筒1的上端外缘包裹连接溢流槽7,溢流槽7的槽底与溢流排矿管8相连接,圆锥筒2的下端设有底流排矿口9,圆柱筒1中部设有固定在圆柱筒1中部的给料筒5,给料筒5与进料管14连接,所述的分级筒上分别设有顶部磁系、中部磁系和冲击水系,所述的顶部磁系设在溢流槽7上方并包括顶部线圈3、导磁棒12、支架13和导磁筒4,所述的顶部线圈3缠绕在导磁棒12上,导磁棒12的一端经支架13固定在圆柱筒1上,导磁棒12的另一端与导磁筒4上端部连接,导磁筒4的下端伸进给料筒5内并经给料筒5的下端伸出,所述的中部磁系设在溢流槽7下方的圆柱筒1上端部并包括环形导磁环、中部线圈10、托架17,环形导磁环上缠绕中部线圈10,缠绕中部线圈10后的环形导磁环置于托架17上方,托架17与圆柱筒1的外壁连接,所述的冲击水系设在圆锥筒2侧壁上并包括进水管6和分水盘16,进水管6经圆锥筒2侧壁伸进圆锥筒2内部并连接分水盘16,分水盘16设在给料筒5的下方位置并朝向给料筒5方向出水,通过顶部磁系、中部磁系和冲击水系三者结合对

铁石矿分级。

19.进一步,所述的分级筒的中轴线位置设有底流出料流量调节组件,底流出料流量调节组件包括调节螺杆11、调节螺母、排矿坨15、旋转杆,导磁筒4的上端固定连接调节螺母,所述的调节螺杆11的上端经导磁筒4中部上端固定的调节螺母伸出与旋转杆连接,调节螺杆11的下端经导磁筒4下端伸出并伸至底流排矿口9,所述的排矿坨15设为下端直径小上端直径逐渐增大的块状结构,通过旋转杆带动调节螺杆11转动进而实现排矿坨15的升降,最终实现调节底流排矿口9的开口大小进而实现流量调节。

20.进一步,所述的顶部磁系中的导磁棒12设有偶数组,偶数组的导磁棒12均布在导磁筒4的圆周方向上,导磁棒12上分别缠绕顶部线圈3,导磁体经支架13固定在圆柱筒1或溢流槽7上。

21.进一步,所述的中部磁系沿着圆柱筒1上方朝向下方设有至少1层,多层中部磁系控制磁场强磁,实现圆柱筒1不同高度的磁力调节。

22.进一步,所述的中部磁系由上方朝向下方的磁场强度逐渐降低。

23.进一步,所述的支架13、托架17、分级筒、给料筒5都为非磁性材质。

24.进一步,所述的顶部磁系中的导磁棒12设有四组,四组导磁棒12呈十字分布在导磁筒4圆周上,四组设置的导磁棒12呈中心对称和轴对称,能实现导磁筒的磁力均匀稳定,也保证顶部的磁场强度满足要求。

25.进一步,所述的中部磁系沿着圆柱筒1上方朝向下方设有1-5层。

26.进一步,所述的中部磁系中的中部线圈10由上层朝向下层的线圈圈数逐渐减少,可以通过线圈圈数或者通电电流来控制感应磁场强度。

27.上述由于设置了分水盘16给入朝向上方的分散水流起到对颗粒产生冲击力的作用,同时也能避免给料筒5上因磁力作用吸附的物料进行吹散,顶部磁系的设置不单单是为了圆柱筒1顶部产生磁场强度,同时最主要的是将顶部线圈3产生的磁性经导磁棒12传递给导磁筒4,带有磁性的导磁筒4可以对圆柱筒1内部中心处的颗粒产生磁力作用,因此,可以保证整个圆柱筒1内的磁性是均匀并稳定的。

28.上述所述磁力分级机是基于重力干涉沉降类分级设备,并在此基础上施加向上的磁场力和上升水流驱动力,磁场力包括顶部磁系和中部磁系共同产生的磁场力作用,使磁性颗粒在沉降过程中受自身重力g、向上磁力f

磁

、颗粒自身浮力f

浮

以及上升水流的驱动力f

冲

等的共同影响(除此之外还有颗粒之间的碰撞力、颗粒与筒体之间的碰撞等力的影响较小,忽略不计)。

29.当颗粒自身重力g大于f

磁

+f

浮

+f

冲

时,颗粒向下运动。

30.当颗粒自身重力g等于f

磁

+f

浮

+f

冲

时,颗粒处于悬浮状态,并随着机械夹带随机向上或者向下运动。

31.当颗粒自身重力g小于f

磁

+f

浮

+f

冲

时,颗粒向上运动。

32.通过调整磁场强度和上升水流流速的大小,可以改变颗粒的运动方向,例如单体解离的铁磁性矿物虽然密度大、自由沉降速度快,但在受向上磁场吸力及上升水流驱动力的共同作用下,可以向上运动,进入溢流产品中。而非磁性(弱磁性)的粗矿物颗粒,受磁场吸力的作用小,自身重力相对较大,可以克服上升水流的驱动力并向下沉降至底流产品中,从而完成分级过程。

33.磁力分级机解决了铁磁性矿物颗粒容易进入底流粗粒级产品中的问题,从而在磨矿分级回路中可以提高分级效率并减少细颗粒铁磁性矿物重复研磨。为了使设备对不同的铁矿石的分级具有更宽适应性,可以将外加磁场设置为可调磁场强度的电磁场,同时上升水流的流速、流量、出水压力也可以连续调节。

34.由于设有顶部线圈3和中部线圈10,顶部线圈3通过导磁筒4传递磁场,中部线圈10作为补充磁场以加强分级筒体内部的磁场强度以及优化磁场梯度。中部线圈10可以设计成自上而下1~5组不同场强的励磁线圈,组数越多,在竖直方向的磁场梯度衔接效果越好,感应顶部线圈3和中部线圈10的共同效果是在分级筒体内部产生自上而下由强变弱的磁感应强度,分级筒体顶端磁感应强度最大,从而使磁性颗粒受到持续向上的磁力,而同一水平高度的磁场强度相差很小。顶部线圈3和中部线圈10均设计为可调电磁磁场结构,以便于调节内部磁场强度和磁场梯度,便于适应不同磁性矿石的分级,例如将内部磁场调整为分级筒体内部的中下部磁场20-40mt,中部磁场强度30~50mt,上部磁场梯度40~70mt。

35.圆锥筒2侧壁的进水管6给入一定压力的水流和水量,通过分水盘16形成比较均匀的上升水流,分水盘16位于导磁筒4的下方,通过水流的冲洗可以避免导磁筒4下沿磁性矿物在给料筒5表面吸附。上升水流的流速一般在3~10cm/s之间可调,上升水流压力为50~150kpa可调。

36.底流排矿口9流量设计成可调结构,便于根据进入底流物料的大小调整底流排矿浓度。

37.待分级矿浆经进料管14输入给料筒5内,经过给料筒5进入圆柱筒1内,磁力分级机顶部线圈3、中部线圈10及中间的导磁筒4一起产生自上而下由强变弱的磁场,磁场力竖直向上。分水盘16产生的均匀上升水流可以使矿物颗粒受到向上的水流驱动力f

冲

,磁性颗粒在分级筒中受到向上的磁力f

磁

、向上的水流驱动力f

冲

、向上的浮力f

浮

以及自身向下重力g的合力作用。通过调整上升水流流速、外加磁场强度,可实现细粒级铁磁性矿物颗粒(强磁性矿物)上浮,然后圆柱筒1顶部的溢流槽7排出,其他粗颗粒非磁性(弱磁性)矿物自身向下的重力g大于上升水流升力f

冲

、自身浮力f

浮

及微弱磁力f

磁

的影响,向下运动并进入圆锥筒2底部,并从圆锥筒2底部的底流排矿口9进入底流产品中,从而完成分级过程,具有结构简单、使用方便、分级效果好、分级效率高的磁力分级机等优点。

38.本发明解决了铁磁性矿物颗粒容易进入底流粗粒级产品中的问题,提高分级效率并减轻单体解离铁磁性矿物的过度研磨。

39.根据本发明结构进行实施的实施例如下:本发明设备分级原料粒度为-200目含量42.5%、磁性铁含量45%磁铁矿粉,磁铁矿粉和水配置成30%的质量浓度经给料筒5给入分级筒内。中部线圈10设计为上下2组,顶部线圈3和中部线圈10在分级筒体内的产生的磁场强度上部强、中下部磁场弱,在空心导磁筒4下方磁场强度有20~30mt,圆柱筒上沿的磁场强度有50~65mt,下部磁场逐渐减弱,分级筒体内的上升水流流速5 cm/s,进水管6压力90kpa,底部排矿口的开启幅度约三分之一,同时采用常规旋流器与本专利的分级结果对比如下表所示。

40.从分级结果来看,采用磁力分级机分级后的溢流产品-200目通过率67.3%、底流产品中-200目通过率8.7%,实现了溢流细度更细、底流粒度更粗的分级功能。其次,采用磁力分级机分级的溢流产品磁性铁含量达到了52%高于给料45%的磁铁含量,而底流产品中磁性铁含量降低到了37%,说明单体解离度较高的磁性颗粒更容易富集到溢流产品中,可以有效降低大密度的单体解离磁性颗粒进入底流产品中。

41.而采用传统旋流器分级,在产品分配率与磁力分级机基本相当的情况下,旋流器的其底流产品中磁性铁含量达到49%,溢流产品中磁性铁含量降低到了39%,再分析旋流器底流产品粒度-200目通过率12.8%,细粒级含量高于磁力分级机底流产品粒度-200目通过率8.7%,说明旋流器底流产品中更容易富集大密度细粒级的磁性颗粒,这在磨矿回路的分级是不利的,而磁力分级机可以显著的改善。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1