一种拉拨机料斗机构及其使用方法与流程

1.本技术涉及铜棒收纳领域,更具体地涉及一种拉拨机料斗机构及其使用方法。

背景技术:

2.为便于收纳铜棒以及提高铜棒的收纳效率,特设计一款提高铜棒收纳效率的拉拨机料斗机构。其中现有铜棒会加工呈不同尺寸的铜棒,而现有对不同尺寸铜棒的收纳较为麻烦,且效率低下。

3.因此提供一种使用方便、收纳铜棒便捷、能自动分拣两种不同尺寸的铜棒的拉拨机料斗机构及其使用方法的需求是存在的。

技术实现要素:

4.本技术主要目的在于提供一种拉拨机料斗机构及其使用方法,其中,所述拉拨机料斗机构能够有效地利用其自身的结构配置实现收纳铜棒便捷、能自动分拣两种不同尺寸的铜棒的优势。

5.本技术的另一目的在于提供一种拉拨机料斗机构及其使用方法,其中,所述拉拨机料斗机构及其使用方法包括一第一转动组件,其中外部铜棒被设于所述第一转动组件上,且所述第一转动组件可摆动预定角度,以将不同尺寸大外部铜棒导向不同的外部收纳装置。

6.本技术的另一目的在于提供一种拉拨机料斗机构及其使用方法,其中,所述拉拨机料斗机构及其使用方法结构简单、操作便捷,不涉及复杂的制造工艺和昂贵的材料,具有较高的经济性,易于推广和使用。

7.为了实现上述至少一发明目的,本技术提供了一种拉拨机料斗机构,其中所述拉拨机料斗机构,包括:一架体组件,所述架体组件被设于地面;一第一转动组件,所述第一转动组件被设于架体组件上,其中所述第一转动组件包括一第一连接板和一第二转动杆,所述第二转动杆的一端与所述第一连接板的一端相连,且所述第二转动杆具有一两端连通的第二装配孔,其中外部铜棒通过外部送料装置插入到所述第二装配孔内,并被置于所述第一连接板上一第一动力组件,所述第一动力组件被设置能够转动所述第二转动杆,从而使得所述第一连接板摆动预定角度;一控制终端,所述控制终端与所述第一动力组件相连;以及一检测组件,所述检测组件被设于所述第二转动杆上,且所述检测组件被设置能够检测外部铜棒的重量,且所述检测组件与控制终端连通,进而当检测组件检测到外部铜棒的重量时,所述控制终端控制所述第一动力组件运作,从而使得所述第二转动杆往预定方向转动。

8.在本技术一个或多个实施例中,所述架体组件包括一支撑架,所述支撑架被设于

地面,所述架体组件还包括一第一支撑座和一第二支撑座,所述第一支撑座和所述第二支撑座均被设于所述支撑架背离地面的一侧,且所述第一支撑座和所述第二支撑座分别靠近所述支撑架的两端,其中所述第一支撑座具有一第一底板和一第一侧板,所述第一底板垂直于所述第一侧部,且所述第一底板与所述支撑架背离地面的一侧固定连接,所述第一支撑座还具有一第一轴承座,所述第一轴承座被固定连接于所述第一侧板的一侧,所述第一侧板具有一第一安装孔,且所述第一安装孔与所述第一轴承座的开孔相连通,且所述第一安装孔的轴线与所述第一轴承座的开孔的轴线位于同一直线上。

9.在本技术一个或多个实施例中,所述第二支撑座具有一第二底板和一第二侧板,所述第二底板垂直于所述第一侧部,且所述第二底板与所述支撑架背离地面的一侧固定连接,所述第二支撑座还具有一第二轴承座,所述第二轴承座被固定连接于所述第二侧板的一侧,所述第二侧板具有一第二安装孔,且所述第二安装孔与所述第二轴承座的开孔相连通,且所述第二安装孔的轴线与所述第二轴承座的开孔的轴线位于同一直线上。

10.在本技术一个或多个实施例中,所述第一转动组件包括一第一转动杆,所述第一转动杆具有一第一插入端和一第一抵靠端,所述第一插入端的一端与所述第一抵靠端的一端相连,且所述第一插入端的一端具有一第一装配孔,所述第一装配孔贯穿所述第一插入端和所述第一抵靠端,其中所述第一插入端依次穿过所述第一轴承座的开孔和所述第一安装孔,并被置于所述第一侧板背离所述第一轴承座的一侧,且所述第一抵靠端位于所述第一轴承座背离所述第一侧板的一侧,其中所述第二转动杆具有一第二插入端和一第二抵靠端,所述第二插入端的一端与所述第二抵靠端的一端相连,且所述第二插入端具有一第二装配孔,所述第二装配孔贯穿所述第二插入端和所述第二抵靠端,其中所述第二插入端依次穿过所述第二轴承座的开孔和所述第二安装孔,并被置于所述第二侧板背离所述第二轴承座的一侧,且所述第二抵靠端位于所述第二轴承座背离所述第二侧板的一侧。

11.在本技术一个或多个实施例中,所述第一支撑板的两端分别与所述第一抵靠端和所述第二抵靠端相互靠近的一侧固定连接,且所述第一支撑板呈v形,其中所述第一转动组件还包括一第一动力组件,所述第一动力组件包括一第一动力部件和一连接板,所述连接板与所述第二插入端背离所述第二侧板的一端固定连接,且所述连接板垂直于所述第二插入端,其中所述第一动力部件与所述连接板背离所述第二插入端的一端相连。

12.在本技术一个或多个实施例中,所述拉拨机料斗机构还包括两第一支撑块,两所述第一支撑块均被设于所述支撑架背离地面的一侧,且两所述第一支撑块均靠近所述第一抵靠端和所述第二抵靠端相互靠近的一侧,其中两所述第一支撑块背离所述支撑架的一端具有一带开口的第一弧槽,且所述第一弧槽贯穿所述第一支撑块,所述拉拨机料斗机构还包括多个第二支撑块,多个所述第二支撑块被间隔地设于所述支撑架背离地面的一侧,且多个所述第二支撑块均位于两所述第一支撑块之间,且每一所述第二支撑块均具有一带开口的第二弧槽,且所述第二弧槽贯穿所述第二支撑块。

13.在本技术一个或多个实施例中,形成所述第二弧槽的壁面还具有一安装槽,其中所述第一支撑板靠近所述支撑架的一侧具有多个间隔设置的限位板,多个所述限位板分别对应多个所述安装槽,从而使得多个所述限位板背离所述第一支撑板的一端分别被插入到多个所述安装槽内,进而限定所述第一支撑板的横向移动。

14.在本技术一个或多个实施例中,所述拉拨机料斗机构还包括一第二支撑板和一第

三支撑板,所述第二支撑板与两第一支撑块和多个第二支撑块背离所述支撑座的一端的两侧固定连接,且所述第三支撑板也与两所述第一支撑板和多个所述第二支撑块背离所述支撑座的一端的两侧固定连接,且所述第二支撑板和所述第三支撑板位于所述第一支撑板的两侧,且所述第一支撑板、所述第二支撑板和所述第三支撑板的长度一致,且所述第二支撑板和所述第三支撑板呈倾斜设置。

15.在本技术一个或多个实施例中,所述拉拨机料斗机构还包括多个第二转动组,每一所述第二转动组件均包括一第三底板和两第三轴承座,所述第三底板被固定连接于所述支撑架的顶部,且两所述第三轴承座相对设置并均被固定连接于所述第三底板背离所述支撑座的一侧,且两所述第三轴承座还位于所述第一支撑板的两侧,且每一所述第二转动组件还包括一第一转动轴,所述第一转动轴的两端分别与两所述第三轴承座相配合,且所述第一转动轴的两端分别位于所述支撑架的两侧,且每一所述第二转动组件还包括一第一辊筒和一第二辊筒,所述第一辊筒和所述第二辊筒分别与所述第一转动轴的两端相连,其中所述第一辊筒和所述第二辊筒均具有一螺旋槽,所述第一辊筒的螺旋槽和所述第二辊筒的螺旋槽旋向相反。

16.为了实现上述至少一发明目的,本技术提供一种拉拨机料斗机构的使用方法,其中所述拉拨机料斗机构,包括:s1:送料,将外部铜棒通过外部送料装置插入到所述第二装配孔内;s2:检测,外部铜棒对所述受压板施加压力,以使所述接触板接触第一检测单元或第二检测单元;s3:放料,通过外部送料装置将外部铜棒放置到所述第一支撑板上,同时所述控制终端控制所述第一动力部件运作,以使得所述第一支撑板往靠近第一辊筒或第二辊筒的方向摆动,进而使得外部铜棒被置于所述第一辊筒的螺旋槽内或所述第二辊筒的螺旋槽内;s4:出料,通过所述第一辊筒或所述第二辊筒的转动,从而使得外部铜棒往背离所述支撑架的方向移动预定距离,直至脱离所述第一辊筒或所述第二辊筒。

附图说明

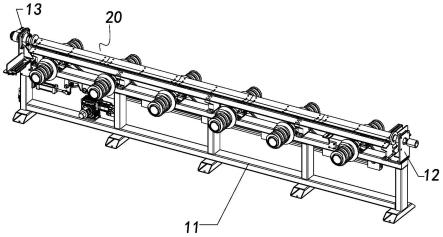

17.从下面结合附图对本技术实施例的详细描述中,本技术的这些和/或其它方面和优点将变得更加清楚并更容易理解,其中:图1图示了一种拉拨机料斗机构的结构示意图一。

18.图2图示了一种拉拨机料斗机构的结构示意图二。

19.图3图示了一种拉拨机料斗机构的部分结构示意图一。

20.图4图示了一种拉拨机料斗机构的部分结构示意图二。

21.图5图示了第一转动组件的结构示意图。

22.图6图示了一种拉拨机料斗机构的部分结构示意图三。

23.图7图示了第二转动组件的结构示意图。

24.图8图示了图2中b的放大图。

25.图9图示了图2中a的放大图。

26.图10图示了检测组件的机构示意图。

具体实施方式

27.以下说明书和权利要求中使用的术语和词不限于字面的含义,而是仅由本发明人使用以使得能够清楚和一致地理解本技术。因此,对本领域技术人员很明显仅为了说明的目的而不是为了如所附权利要求和它们的等效物所定义的限制本技术的目的而提供本技术的各种实施例的以下描述。

28.可以理解的是,术语“一”应理解为“至少一”或“一个或多个”,即在一个实施例中,一个元件的数量可以为一个,而在另外的实施例中,该元件的数量可以为多个,术语“一”不能理解为对数量的限制。

29.虽然比如“第一”、“第二”等的序数将用于描述各种组件,但是在这里不限制那些组件。该术语仅用于区分一个组件与另一组件。例如,第一组件可以被称为第二组件,且同样地,第二组件也可以被称为第一组件,而不脱离发明构思的教导。在此使用的术语“和/或”包括一个或多个关联的列出的项目的任何和全部组合。

30.在这里使用的术语仅用于描述各种实施例的目的且不意在限制。如在此使用的,单数形式意在也包括复数形式,除非上下文清楚地指示例外。另外将理解术语“包括”和/或“具有”当在该说明书中使用时指定所述的特征、数目、步骤、操作、组件、元件或其组合的存在,而不排除一个或多个其它特征、数目、步骤、操作、组件、元件或其组的存在或者附加。

31.申请概述为便于收纳铜棒以及提高铜棒的收纳效率,特设计一款提高铜棒收纳效率的拉拨机料斗机构。其中现有铜棒会加工呈不同尺寸的铜棒,而现有对不同尺寸铜棒的收纳较为麻烦,且效率低下。

32.基于此,需要一种使用方便、收纳铜棒便捷、能自动分拣两种不同尺寸的铜棒的拉拨机料斗机构及其使用方法。

33.基于上述技术问题,本技术提出一种拉拨机料斗机构及其使用方法,其中,所述拉拨机料斗机构及其使用方法结构简单,不涉及复杂的制造工艺和昂贵的材料,具有较高的经济性,同时,对于生产厂家来说,本技术所提供的拉拨机料斗机构及其使用方法易于生产,且成本低廉,更有利于控制生产成本,进一步有利于产品推广和使用。

34.示意性拉拨机料斗机构及其使用方法参考图1至图10,依本发明一较佳实施例的拉拨机料斗机构,其中需要说明的是,为便于铜棒的收纳效率,特设计一款提高铜棒收纳效率的拉拨机料斗机构。下面对所述拉拨机料斗机构进行详细阐述,以便于理解本发明。

35.具体地,所述拉拨机料斗机构包括一架体组件,所述架体组件设于地面。

36.进一步地,所述架体组件包括一支撑架11,所述支撑架11被设于地面。

37.进一步地,如图3和图4所示,所述架体组件还包括一第一支撑座12和一第二支撑座13,所述第一支撑座12和所述第二支撑座13均被设于所述支撑架11背离地面的一侧,且所述第一支撑座12和所述第二支撑座13分别靠近所述支撑架11的两端。

38.进一步地,所述第一支撑座12具有一第一底板和一第一侧板,所述第一底板垂直于所述第一侧部,且所述第一底板与所述支撑架11背离地面的一侧固定连接。

39.进一步地,所述第一支撑座12还具有一第一轴承座121,所述第一轴承座121被固定连接于所述第一侧板的一侧。值得一提的是,所述第一侧板具有一第一安装孔,且所述第

一安装孔与所述第一轴承座121的开孔相连通,且所述第一安装孔的轴线与所述第一轴承座121的开孔的轴线位于同一直线上。其中本领域技术人员应当理解的是,在所述第一轴承座121的开孔内设有一轴承。

40.进一步地,所述第二支撑座13具有一第二底板和一第二侧板,所述第二底板垂直于所述第一侧部,且所述第二底板与所述支撑架11背离地面的一侧固定连接。

41.进一步地,所述第二支撑座13还具有一第二轴承座131,所述第二轴承座131被固定连接于所述第二侧板的一侧。值得一提的是,所述第二侧板具有一第二安装孔,且所述第二安装孔与所述第二轴承座131的开孔相连通,且所述第二安装孔的轴线与所述第二轴承座131的开孔的轴线位于同一直线上。其中本领域技术人员应当理解的是,在所述第二轴承座131的开孔内设有一轴承。值得一提的是,所述第一轴承座121和所述第二轴承座131位于所述第一侧板和所述第二侧板相互靠近的一侧。

42.需要说明的是,如图5所示,所述拉拨机料斗机构还包括一第一转动组件20,所述第一转动组件20包括一第一转动杆21,所述第一转动杆21具有一第一插入端211和一第一抵靠端212,所述第一插入端211的一端与所述第一抵靠端212的一端相连,且所述第一插入端211的一端具有一第一装配孔,所述第一装配孔贯穿所述第一插入端211和所述第一抵靠端212,其中所述第一插入端211依次穿过所述第一轴承座121的开孔和所述第一安装孔,并被置于所述第一侧板背离所述第一轴承座121的一侧,且所述第一抵靠端212位于所述第一轴承座121背离所述第一侧板的一侧。

43.进一步地,所述第一转动组件20还包括一第二转动杆22,所述第二转动杆22具有一第二插入端221和一第二抵靠端222,所述第二插入端221的一端与所述第二抵靠端222的一端相连,且所述第二插入端221具有一第二装配孔,所述第二装配孔贯穿所述第二插入端221和所述第二抵靠端222,其中所述第二插入端221依次穿过所述第二轴承座131的开孔和所述第二安装孔,并被置于所述第二侧板背离所述第二轴承座131的一侧,且所述第二抵靠端222位于所述第二轴承座131背离所述第二侧板的一侧。

44.进一步地,所述第一转动组件20还包括一第一支撑板23,所述第一支撑板23的两端分别与所述第一抵靠端212和所述第二抵靠端222相互靠近的一侧固定连接。值得一提的是,所述第一支撑板23呈v形,且所述第一支撑板23被用于放置外部铜棒,其中所述第一支撑板23可旋转地摆动方向,以使得置于所述第一支撑板23上的外部铜棒,通过所述第一支撑板23的摆动方向滚向预定位置。其中需要说明的是,所述第一支撑板23位于所述第一装配孔的下侧,且所述第一支撑板23还位于所述第二装配孔的下侧。

45.进一步地,所述第一转动组件20还包括一第一动力组件,所述第一动力组件包括一第一动力部件(图中未表示)和一连接板24,所述连接板24与所述第二插入端221背离所述第二侧板的一端固定连接,且所述连接板24垂直于所述第二插入端221,其中所述第一动力部件与所述连接板24背离所述第二插入端221的一端相连,进而使得所述第一动力部件带动所述连接板24摆动,进而使得所述连接板24带动所述第二插入端221转动,从而是得所述第一支撑板23转动。其中本领域技术人员应当理解的是,所述第一动力部件可被实施为气缸,所述气缸与所述连接板24相连,进而通过所述气缸的伸缩带动所述连接板24的上下摆动,从而实现所述第一支撑板23的左右摆动。

46.其中需要说明的是,由于所述第一支撑板23较长且所述第一支撑板23被用于放置

外部铜棒,进而使得所述第一支撑板23可能会受到外部铜棒的压力而产生变形。因此需要改进。

47.具体地,如图6所示,所述拉拨机料斗机构还包括两第一支撑块31,两所述第一支撑块31均被设于所述支撑架11背离地面的一侧,且两所述第一支撑块31均靠近所述第一抵靠端212和所述第二抵靠端222相互靠近的一侧。其中需要说明的是两所述第一支撑块31背离所述支撑架11的一端具有一带开口的第一弧槽3101,且所述第一弧槽3101贯穿所述第一支撑块31。

48.具体地,所述拉拨机料斗机构还包括多个第二支撑块32,多个所述第二支撑块32被间隔地设于所述支撑架11背离地面的一侧,且多个所述第二支撑块32均位于两所述第一支撑块31之间,其中需要说明的是,每一所述第二支撑块32均具有一带开口的第二弧槽3201,且所述第二弧槽3201贯穿所述第二支撑块32,且形成所述第二弧槽3201的壁面还具有一安装槽3202。

49.进一步地,所述第一支撑板23靠近所述支撑架11的一侧具有多个间隔设置的限位板231,多个所述限位板231分别对应多个所述安装槽3202,从而使得多个所述限位板231背离所述第一支撑板23的一端分别被插入到多个所述安装槽3202内,进而限定所述第一支撑板23的横向移动。

50.其中需要说明的是,如图3和图4所示,所述拉拨机料斗机构还包括一第二支撑板41和一第三支撑板42,所述第二支撑板41与两第一支撑块31和多个第二支撑块32背离所述支撑座的一端的两侧固定连接,且所述第三支撑板42也与两所述第一支撑板23和多个所述第二支撑块32背离所述支撑座的一端的两侧固定连接,且所述第二支撑板41和所述第三支撑板42位于所述第一支撑板23的两侧,且所述第一支撑板23、所述第二支撑板41和所述第三支撑板42的长度一致。

51.另外所述第二支撑板41和所述第三支撑板42呈倾斜设置,即所述第二支撑板41靠近所述第一支撑板23的一侧均地面的高度大于所述第二支撑板41背离所述第一支撑板23的一端距离地面的高度,所述第三支撑板42与所述第二支撑板41一致,即所述第三支撑板42和所述第二支撑板41相互背离的一侧距离地面的高度小于所述第三支撑板42和所述第二支撑板41相互靠近的一侧距离地面的高度。

52.具体地,如图7所示,所述拉拨机料斗机构还包括多个第二转动组件50,多个所述第二转动组件50被间隔地设于所述支撑架11背离地面的一侧,且多个所述第二转动组件50均位于所述第一支撑板23的下侧。

53.值得一提的是,每一所述第二转动组件50均包括一第三底板51和两第三轴承座52,所述第三底板51被固定连接于所述支撑架11的顶部,且两所述第三轴承座52相对设置并均被固定连接于所述第三底板51背离所述支撑座的一侧,且两所述第三轴承座52还位于所述第一支撑板23的两侧。

54.进一步地,每一所述第二转动组件50还包括一第一转动轴53,所述第一转动轴53的两端分别与两所述第三轴承座52相配合,且所述第一转动轴53的两端分别位于所述支撑架11的两侧。

55.值得一提的是,每一所述第二转动组件50还包括一第一辊筒54和一第二辊筒55,所述第一辊筒54和所述第二辊筒55分别与所述第一转动轴53的两端相连,进而使得当所述

第一转动轴53转动时,所述第一转动轴53带动所述第一辊筒54和所述第二辊筒55转动,其中需要说明的是,所述第一辊筒54和所述第二辊筒55均具有一螺旋槽。

56.其中需要说明的是,每一所述第二转动组件50还包括一第一链轮56,所述第一链轮56被设于所述第一转动轴53上,并位于所述第一辊筒54和靠近所述第一辊筒54的所述第三轴承座52之间。

57.进一步地,如图8所示,所述架体组件还包括多个第四支撑板,多个所述第四支撑板均被设于所述支撑架11上,且多个所述第四支撑板还均位于多个所述第一辊筒54的下侧,且多个所述第四支撑板与多个所述第一辊筒54交错设置。值得一提的是,在每一所述第四支撑板上均设有一第二链轮61,且多个所述第二链轮61与多个所述第一链轮56交错设置。

58.进一步地,所述架体组件还包括一第五支撑板,所述第五支撑板被设于所述支撑架11上,且所述第五支撑板靠近所述第二支撑座13。

59.具体地,如图9所示,所述拉拨机料斗机构还包括一第二驱动部件70,所述第二驱动部件70被可转动地设于所述支撑架11下,并靠近所述支撑架11设有所述第二支撑座13的一端,其中所述第五支撑板位于所述第四支撑板和所述第二驱动部件70之间。值得一提的是,所述架体组件还包括一转动板65,所述转动板65的一端被可转动地连接于所述第五支撑板,并位于所述第五支撑板靠近所述第二驱动部件70的一侧,且所述转动板65垂直于地面。其中需要说明的是,所述第二驱动部件70具有一伸缩轴,所述伸缩轴背离所述第二驱动部件70的一端与所述转动板65的另一端转动连接,值得一提的是,所述第二驱动部件70的所述伸缩轴可伸缩预定长度,进而使得所述转动板65背离所述第五地址侧板的一端摆动预定角度。

60.其中需要说明的是,在所述第五支撑板还具有两第三链轮62,两所述第三链轮62被可转动地设于所述第五支撑板上,且两所述第三链轮62靠近所述支撑架11的顶部。另外在所述第五支撑板上还设有两第四链轮63,两所述第四链轮63也被可转动地设于所述第五支撑板上,并位于所述第三链轮62的下侧。

61.其中需要说明的是,再所述转动板65上还设有一第五链轮64,所述第五链轮64与所述转动板65转动连接,其中当所述转动板65摆动预定角度时,所述第五链轮64跟着所述转动板65摆动预定角度。

62.其中所述第一链轮56、所述第二链轮61、所述第三链轮62、所述第四链轮63和所述第五链轮64均位于同一侧。

63.其中需要说明的是,所述拉拨机料斗机构还包括一第二动力部件80,所述第二驱动部件70被设于所述支撑架11上,并位于所述第五支撑板的下侧,其中所述第二动力部件80具有一第二转动轴,所述第二转动轴的端部还设有一第六链轮,其中所述第一链轮56、所述第二链轮61、所述第三链轮62、所述第四链轮63、所述第五链轮64和所述第六链轮均位于同一平面上。其中本领域技术人员应当理解的是,所述拉拨机料斗机构还包括链条66,所述链条66均与所述第一链轮56、所述第二链轮61、所述第三链轮62、所述第四链轮63、所述第五链轮64和所述第六链轮相连,进而通过所述第二动力部件80的运作,使得所述链条66带动所述第一链轮56、所述第二链轮61、所述第三链轮62、所述第四链轮63、所述第五链轮64和所述第六链轮转动,从而当多个所述第一链轮56转动时,多个所述第一链条66带动多个

所述第一转动轴53转动,同时多个所述第一辊筒54和多个所述第二辊筒55同步转动。

64.其中需要说明的是,所述第二驱动部件70可控制所述伸缩杆的伸缩,进而使得所述转动板65左右摆动预定角度,从而控制所述链条66的松紧。

65.其中还需说明的是,所述第一辊筒54的螺旋槽和所述第二辊筒55的螺旋槽旋向相反。

66.其中需要说明的是,当外部铜棒置于所述第一支撑板23上时,所述第一动力部件运作,进而使得所述第一支撑板23转动预定角度,以使置于所述第一支撑板23上的外部铜棒滚向所述第二支撑板41或所述第三支撑板42,进而使得外部铜棒被置于多个所述第一辊筒54的螺旋槽内或多个所述第二辊筒55的螺旋槽内,其中当多个所述第一辊筒54和多个所述第二辊筒55转动时,外部铜棒通过所述第一辊筒54的螺旋槽或所述第二辊筒55的螺旋槽往远离支撑架11的方向移动预定距离,直至外部铜棒脱离所述第一辊筒54或所述第二辊筒55。

67.值得一提的是,如图10所示,所述拉拨机料斗机构还包括一检测组件90,所述检测组件90被设于所述第二转动杆22上,即所述检测组件90设于所述第二转动杆22的所述第二插入端221上,并位于所述第二支撑座13和所述连接板24之间。

68.其中需要说明的是,所述第二插入端221具有一台阶槽22101,所述台阶槽22101分别与外部和所述第二装配孔相连通。

69.其中所述检测组件90包括一壳体91,所述壳体91的一端具有一插入孔9101和一腔体9102,所述插入孔9101与所述腔体9102相连通,其中设有所述插入孔9101的所述壳体91的一端被安装在所述台阶槽22101内,并抵靠在所述台阶槽22101的台阶面上。

70.进一步地,所述检测组件90还包括一移动件92和一弹性件93,所述移动件92包括一受压板921、一连接杆922和一接触板923,所述连接杆922的两端分别与所述受压板921和所述接触板923相连,所述弹性件93的一端与所述接触板923背离所述连接杆922的一侧固定连接,其中所述受压板921穿过所述台阶槽22101,并被置于所述第二装配孔内。其中需要说明的是,所述连接杆922垂直于地面。

71.值得一提的是,所述检测组件90还包括一移动板94和一螺杆95,所述移动板94被可移动地设于所述腔体9102的底壁,且所述弹性件93的另一端与所述移动板94固定连接,所述螺杆95的一端贯穿所述壳体91靠近所述移动板94的一端,并与所述移动板94背离所述弹性件93的一侧相接触,进而使得所述螺杆95可转动预定角度,以使地移动板94往靠近或背离所述弹性件93的方向移动预定距离。

72.其中需要说明的是,形成所述腔体9102的壁面还具有两相对设置的限位部911,两所述限位部911均位于所述第一检测单元96靠近所述受压板921的一侧,其中所述接触板923与两所述限位部911靠近所述第一检测单元96的一侧相接触,其中所述限位部911被用于限定所述接触板923的位置。

73.进一步地,所述检测组件90还包括一第一检测单元96和一第二检测单元97,所述第一检测单元96和所述第二检测单元97均被设于形成所述腔体9102的侧壁上,且所述第一检测单元96和所述第二检测单元97间隔预定距离。

74.具体地,所述拉拨机料斗机构还包括一控制终端,所述控制终端与所述第一动力部件相连,且所述控制终端还与所述第一检测单元96和所述第二检测单元97相连。

75.下面对所述拉拨机料斗机构的原理进行说明:其中需要说明的是,所述拉拨机料斗机构设有所述第二转动杆22的一侧还设有一送料装置,进而将不同重量的外部铜棒送往所述拉拨机料斗机构内,当外部铜棒a插入到所述第二装配孔内,所述受压板921受到外部铜棒a的压力而向下移动预定距离,同时所述弹性件93压缩,所述接触板923向下移动预定距离,并接触所述第一检测单元96,外部铜棒a被置于所述第一支撑板23上时,所述控制终端控制所述第一动力部件运作,以使所述第一支撑板23往靠近所述第一辊筒54的方向摆动预定角度,进而使得外部铜棒a被置于多个所述第一辊筒54的螺旋槽内,另外当外部铜棒b插入到所述装配孔额你,所述受压板921手袋外部铜棒b的压力而向下移动预定距离,同时所述弹性件93压缩,所述接触向下移动预定距离,并接触所述第二检测单元97,外部铜棒b被置于所述第一支撑板23上,所述控制终端控制所述第一动力部件运作,以使所述第一支撑板23往靠近所述第二辊筒55的方向摆动预定距离,进而使得外部铜棒被置于多个所述第二辊筒55的螺旋槽内。

76.其中需要说明的是,当放入的铜棒不再是外部铜棒a和外部铜棒b时(即重量大于外部铜棒a和外部铜棒b),用户可转动所述螺杆95以使地,所述移动板94向上移动预定距离,进而压缩弹性件93的压缩量,进而使得在更换外部铜棒时,所述接触板923还能接触所述第一检测单元96和所述第二检测单元97。

77.其中本领域技术人员应当理解的是,所述拉拨机料斗机构还包括一第三检测单元,所述第三检测单元位于所述第一支撑板23的一侧,所述第三检测单元被用于检测外部同步是否整个都放置在第一支撑板23上,且所述第三检测单元与所述控制终端相连。

78.具体地,下面对所述拉拨机料斗机构的使用方法进行说明。

79.s1:送料,将外部铜棒通过外部送料装置插入到所述第二装配孔内;s2:检测,外部铜棒对所述受压板921施加压力,以使所述接触板923接触第一检测单元96或第二检测单元97;s3:放料,通过外部送料装置将外部铜棒放置到所述第一支撑板23上,同时所述控制终端控制所述第一动力部件运作,以使得所述第一支撑板23往靠近第一辊筒54或第二辊筒55的方向摆动,进而使得外部铜棒被置于所述第一辊筒54的螺旋槽内或所述第二辊筒55的螺旋槽内。

80.s4:出料,通过所述第一辊筒54或所述第二辊筒55的转动,从而使得外部铜棒往背离所述支撑架11的方向移动预定距离,直至脱离所述第一辊筒54或所述第二辊筒55。

81.值得一提的是,用户还可通过所述移动板94来调节所述弹性件93的压缩量。

82.综上,基于本技术实施例的所述拉拨机料斗机构及其使用方法被阐明,其为所述拉拨机料斗机构及其使用方法提供使用方便、收纳铜棒便捷、能自动分拣两种不同尺寸的铜棒等优势。

83.值得一提的是,在本技术实施例中,所述拉拨机料斗机构及其使用方法结构简单,不涉及复杂的制造工艺和昂贵的材料,具有较高的经济性。同时,对于生产厂家来说,本技术所提供的拉拨机料斗机构及其使用方法易于生产,且成本低廉,更有利于控制生产成本,进一步有利于产品推广和使用。

84.本领域的技术人员应理解,上述描述及附图中所示的本发明的实施例只作为举例而并不限制本发明。本发明的目的已经完整并有效地实现。本发明的功能及结构原理已在

实施例中展示和说明,在没有背离该原理下,本发明的实施方式可以有任何变形或修改。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1