水介风力分离装置以及煤气化灰渣分离残炭的方法

1.本发明属于煤灰渣利用领域,特别涉及一种水介风力分离装置以及煤气化灰渣分离残炭的方法。

背景技术:

2.煤气化灰渣是煤与氧气或富氧空气发生不完全燃烧生成co与h2的过程中,煤中无机矿物质经过不同的物理化学转变伴随着煤中残留的炭颗粒形成的固态残渣,主要分为粗渣和细渣。细渣是被合成气的气流从气化炉顶部携带排出,然后经过洗涤净化和黑水系统得到,其含水量为50%-67%。由于在气化炉停留时间较短,部分煤粉转化效率低,也造成细渣含炭量较高。粗渣则是浆化煤碳颗粒在气化炉高温高压条件下经熔融、激冷、凝结形成,从气化炉底部排渣锁斗排出。

3.由于煤种和气化工艺的不同,导致所产生的气化灰渣成分含量有较大差异,研究发现粗渣和细渣主要由二氧化硅、氧化铝、氧化铁、氧化钙等无机相和残炭组成。细渣的含炭量高于粗渣,且细渣的含炭粒径处于0.5-0.06mm之间,残含炭量为15%-70%,残炭多以絮状形式存在,结构疏松、强度低、吸水量大,属于惰性物质。含炭量高于15%的细渣不利于进行混凝土和烧砖的原料填充,当前气化灰渣处理方式主要以堆放和填埋处理,造成了土地占用,水资源的浪费及土壤的污染。煤气化灰渣的减量化、资源化、无害化利用技术是降低煤化工企业经济压力,提高环保效益的关键所在。

4.制约规模化处置煤气化灰渣方式的关键因素是煤气化灰渣中的残炭,因此经济高效的残炭分离方法是促进煤气化灰渣综合利用的关键。

技术实现要素:

5.为了解决现有技术中存在的上述问题和缺陷的至少一个方面,本发明提供了一种水介风力分离装置和煤气化灰渣分离残炭的方法。

6.基于煤气化灰渣含炭量高和含水量高特点,本发明设计水介风力分离装置对气化灰渣残炭分离。水介风力分离装置包括物料槽、分离器、水槽、脱水器、叶轮、电机、风机和水泵等组成,利用叶轮对入料的湿灰渣搅拌,用水泵对物料槽注水,注水产生的溢流会把上浮含炭量高的灰渣带出来,浮渣在出口处经分离器发生二次分离,产生上浮渣,下浮渣,以及从物料槽底部排出的尾渣,三种渣样经脱水器脱水后干燥收集。

7.本发明实施例的技术方案克服了原料渣干燥脱水程序,残炭分离效果低,不能连续进料处理等缺点,提供一种新的水介风力分离装置以及煤气化灰渣分离残炭的方法。本发明的实施例具有炭整体回收率高、上浮渣的含炭量高,湿渣连续进料,分离过程简单,对原料限制条件低等特点。

8.本发明的水介风力分离装置能做到原渣不脱水且不干燥的连续性进料、水可以循环利用、且处理量大、分离效率较高、工艺简单等优点。

附图说明

9.本发明的这些和/或其他方面和优点从下面结合附图对优选实施例的描述中将变得明显和容易理解,其中:

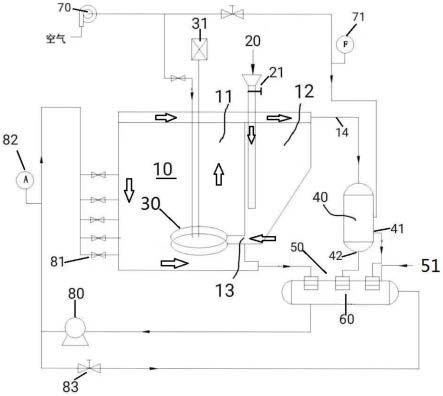

10.图1是根据本发明的一个实施例的水介风力分离装置的示意图;

11.图2是根据本发明的另一个实施例的煤气化灰渣分离残炭的方法流程示意图。

具体实施方式

12.下面通过实施例,并结合附图,对本发明的技术方案作进一步具体的说明。在说明书中,相同或相似的附图标号指示相同或相似的部件。下述参照附图对本发明实施方式的说明旨在对本发明的总体构思进行解释,而不应当理解为对本发明的一种限制。

13.参见图1,本发明的实施例提供了一种水介风力分离装置,该水介风力分离装置包括物料槽10、物料入口20、叶轮装置30、分离器40、脱水器50、水槽60、风机70和水泵80。

14.具体地,所述物料槽10包括左物料槽11和右物料槽12两部分,左物料槽11和右物料槽12仅在物料槽10的顶端和底端通过连接通路是连通的。

15.在一个示例中,所述左物料槽11和所述右物料槽12的底部连接通路设置成左物料槽11和右物料槽12通过隔板分隔开,右物料槽12设置成截头锥形(优选是横截面积右边逐渐减小而左边保持不变的形状),通过水平连接通路13与叶轮装置30连接(在右物料槽12的底部设置该水平连接通路,例如通过细管直接连接到叶轮装置30上)。

16.当然,可以理解,左物料槽11和右物料槽12的设置方式不限于图示的形式,例如它们也可以设置成分离的两个装置,之后通过连接管线进行连接。

17.在图示的示例中,所述左物料槽11和右物料槽12通过顶部公共的空间连通(即左物料槽11中的水和矿浆由于注入水可以溢流到右物料槽12中,反之亦然),在右物料槽12的对应于所述公共的空间的外壁上设置有连接管路14与分离器40连接。

18.物料入口20设置在右物料槽12上并且煤气化灰渣通过物料入口20进入到右物料槽12中。在图示的示例中,物料入口20可以设置成漏斗形式,通过管道插入到右物料槽12中,物料入口20还在管道上设置有入料阀21,该入料阀21可以控制煤气化灰渣进料的时间从而控制进料的量。

19.为了与右物料槽12的下端锥形设计配合,可以将物料入口20设置在右物料槽12靠近左物料槽11的部分中,即在图1中的右物料槽12的左侧。

20.在一示例中,所述煤气化灰渣是通过水煤浆进料或干粉进料形成的气化灰渣。

21.所述叶轮装置30设置在左物料槽11中,并且包括叶轮腔,所述煤气化灰渣通过物料槽10底部的水平连接通路13流入到叶轮腔后通过叶轮装置的叶片搅拌在离心作用下被甩向左物料槽11的四周而向上流动,最终流入到右物料槽12内。

22.风机70用于提供两部分的空气,所述两部分的空气中的第一部分空气进入叶轮腔内,与被吸入的矿浆相结合,形成大量的小气泡附着在灰渣表面,使得灰渣具有更大的浮力上浮,所述两部分的空气中的第二部分空气进入分离器40中。

23.所述分离器40用于对物料槽10内的溢流出的煤气化灰渣进行分离,通过风机70的第二部分空气对下降的煤气化灰渣进行淘洗,利用煤气化灰渣之间的重力和密度的差异,对分离器40中的灰渣进行二次分离形成上浮渣和下浮渣。

24.所述分离器40的中间部分的外壁上设置有上浮渣出口41,所述分离器底部部分的外壁上设置有下浮渣出口42,所述上浮渣出口41和下浮渣出口42分别与脱水器50中的对应腔室连接以将上浮渣和下浮渣输送至脱水器50进行脱水处理。

25.脱水器50用于对物料槽10排出的尾渣和分离器40排出的上浮渣和下浮渣进行脱水处理。所述脱水器50还对进行脱水处理后的水进行回收,并最终排放到水槽60中进行回收利用。

26.水槽60用于向物料槽10提供水并且接收脱水器40中分离后的水。

27.在一个示例中,水槽60和脱水器50可以集成在一起,从而可以直接将脱水后收集的水排放到水槽中。

28.另外,所述脱水器50上设置有补水口51以从外部补给水。当水槽60中的水不充足时,还可以通过外部的供水装置进行补水。

29.在另一个示例中,叶轮装置30还可以包括电机31,用于驱动叶轮腔内的叶片进行搅拌。当然,叶轮装置30也可以采用其他方式进行驱动。

30.如图所示,所述水泵80出来的水设置成两个分支,其中的一个分支通过管线经由位于不同高度的并排设置的注水手阀81与左物料槽11连接。另一个分支通过管线将水返回至水槽60。

31.如图所示,左物料槽11的左侧壁上设置有多个位于不同高度上的注水口,它们分别与多个注水手阀81一一对应连接。

32.如果注水口位置越低,注水能会产生更有效的冲刷,降低上浮灰渣的灰分,注水口位置越高,冲刷作用小,更多的作用是溢流携带含炭高的渣出物料槽10。设置多个注水口和注水手阀81的作用在于在水介风力分离过程中自由选择不同的注水口,从而起到不同的效果。

33.在水泵80与注水手阀81之间的管线上还设置有流量计82,可检测水的流量。

34.在水泵80与水槽60之间的管线上还设置有自动调节阀83,从而自动地调节水槽60中的水位。也就是,自动调节阀83全关,物料槽10中的进水速度最大,自动调节阀83的开度越大,进水量越小。

35.如果暂时物料槽10不进水,还可以关闭物料槽10上面的注水手阀81,水直接通过自动调节阀83返回水槽60,一直在循环,中途不停水泵80。

36.需要说明的是,风机70主要提供分选过程中的两部分空气,第一部分空气进入叶轮腔内,与被吸入的矿浆相结合,形成大量的小气泡附着在灰渣表面,使得灰渣具有更大的浮力上浮。第二部分空气进入分离器对下降的灰渣进行淘洗,利用灰渣之间的重力和密度的差异,对灰渣进行二次分离生成浮渣上和浮渣下。不同的注水口主要目的是分离含炭量不同的灰渣。风机70的管线上设置有流量计71。

37.参见图2,操作步骤:启动水泵80向物料槽10内注水,利用自动调节阀83来控制注水的速度,当水量达到物料槽10水位线后关闭注水手阀81,停止注水。

38.启动电机31带动叶轮腔内的叶片旋转,叶轮腔内的水在叶片的作用下产生离心力而被甩向四周并发生向上流动进入右物料槽12,而叶轮腔内则形成一个负压区,在大气压的作用下右物料槽12内的水经细管13进入叶轮腔体,水在物料槽10内形成一个内循环。

39.开启入料阀21加入适量的灰渣,灰渣进入右物料槽12,在叶片搅拌的带动下形成

一定浓度的矿浆,启动风机70向叶轮腔内通入空气,矿浆在叶轮腔内与空气结合形成大量的小气泡,小气泡附着在灰渣表面发生上浮,上浮的灰渣在右物料槽12上部富集,由于灰分较高且质量重的灰渣在上升过程中受到的重力大于浮力,故会发生下沉生成尾渣。

40.打开合适的注水手阀81再次向物料槽10内注水,水在右物料槽12上部发生溢流,灰渣被水携带进入分离器40,空气在分离器40内对下降的灰渣进行淘洗,发生了二次分离生成上浮渣和下浮渣。上浮渣、下浮渣、尾渣经脱水器50脱水处理后被收集,而脱水器50分离后的水进入水槽60继续循环使用。

41.示例1

42.(1)选择物料:将榆林某烯烃厂提供的气化细渣为原料(即通过水煤浆进料形成的)。

43.(2)物料筛分:机械筛分出0.5-0.06mm的气化细渣,由于》0.5mm和《0.06mm粒径的气化细渣含炭量《15%,从而直接收集它们。

44.(3)水介风力分离:启动水泵对物料槽注水2分钟后关闭注水手阀,打开回路自动调节阀形成一个水的外循环,入料阀开5分钟后关闭,启动电机对物料槽内的细渣搅拌,启动风机控制手阀和自动调节阀的开度,调整进入物料槽和分离器的空气流量,打开注水手阀,关小回路自动阀。根据气化灰渣的含水量和含炭量的不同,选择不同的注水手阀,来选择注水口,调整自动调节阀的开度来控制注水的流量。注水产生的溢流把上浮的气化灰渣带出来,经分离器分离后形成上浮渣、下浮渣及尾渣。

45.(4)脱水处理:把步骤(3)产生的上浮渣、下浮渣、尾渣经脱水器进行脱水处理。

46.(5)产物收集:收集步骤(4)脱水后的三种灰渣,用马弗炉对上浮渣、下浮渣、尾渣含炭量测定。

47.结果见表1,表1中的原渣质量都是按去除含水量换算得到(下面的实验一和实验二是在相同条件下的两次重复实验)。

48.表1榆林气化细渣产量及灰分含量

[0049][0050]

示例2

[0051]

(1)选择物料:选择包头某烯烃厂提供的气化细渣作为原料(即通过水煤浆进料形成的)。

[0052]

(2)物料筛分:机械筛分出0.5-0.06mm的气化细渣,由于》0.5mm和《0.06mm粒径的气化细渣含炭量《15%,从而直接收集它们。

[0053]

(3)水介风力分离:启动水泵对物料槽注水2分钟后关闭注水手阀,打开回路自动调节阀形成一个水的外循环,入料阀开4分钟后关闭,启动电机对物料槽内的气化细渣搅拌,启动风机控制手阀和自动调节阀的开度,调整进入物料槽和分离器的空气流量,打开注

水手阀,关小回路自动阀。根据气化灰渣的含水量和含炭量的不同,选择不同高度处的手阀从而打开不同高度的注水口,调整自动控制阀的开度来控制注水的流量。注水产生的溢流把上浮的气化灰渣带出来,经分离器分离后形成上浮渣、下浮渣及尾渣。

[0054]

(4)脱水处理:把步骤(3)产生的上浮渣、下浮渣、尾渣经脱水器进行脱水处理。

[0055]

(5)产物收集:收集步骤(4)脱水后的三种气化灰渣,用马弗炉对上浮渣、下浮渣、尾渣含炭量测定。

[0056]

结果见表2,表2中的原渣质量都是按去除含水量换算得到(下面的实验一和实验二是在相同条件下的两次重复实验)。

[0057]

表2包头气化细渣产量及灰分含量

[0058][0059]

示例3

[0060]

(1)选择物料:选择鄂尔多斯某甲醇厂提供的气化细渣作为原料。(即通过水煤浆进料形成的)

[0061]

(2)物料筛分:机械筛分出0.5-0.06mm的气化细渣,由于》0.5mm和《0.06mm粒径的细渣含炭量《15%,从而直接收集它们。

[0062]

(3)水介风力分离:启动水泵对物料槽注水2分钟后关闭注水手阀,打开回路自动调节阀形成一个水的外循环,入料阀开3.5分钟后关闭,启动电机对物料槽内的气化细渣搅拌,启动风机控制手阀和自动阀的开度,调整进入物料槽和分离器的空气流量,打开注水手阀,关小回路自动阀。根据气化灰渣的含水量和含炭量的不同,选择不同高度处的手阀从而开启不同高度的注水口,调整自动调节阀的开度来控制注水的流量。注水产生的溢流把上浮的气化灰渣带出来,经分离器分离后形成上浮渣、下浮渣及尾渣。

[0063]

(4)脱水处理:把步骤(3)产生的上浮渣、下浮渣、尾渣经脱水器进行脱水处理。

[0064]

(5)产物收集:收集步骤(4)脱水后的三种气化灰渣,用马弗炉对上浮渣、下浮渣、尾渣含炭量测定。

[0065]

结果见表3,表3中的原渣质量都是按去除含水量换算得到(下面的实验一和实验二是在相同条件下的两次重复实验)。

[0066]

表3鄂尔多斯气化细渣产量及灰分含量

[0067][0068]

以上示例1-3中煤气化灰渣残炭经水介风力分离装置分离后,所得上浮渣炭回收率≥50%,上浮渣炭的质量分数》80%,尾渣和下浮渣的含炭量《15%。达到了用于生产水泥、混凝土、砖等建材产品的要求。

[0069]

鉴于上述,本发明实施例提供的水介风力分离装置和煤气化灰渣分离残炭的方法,通过筛分与水介风力分离装置组合,将煤气化灰渣分离得到上浮渣、下浮渣、尾渣。针对性地对煤气化灰渣的精准脱炭分离,原料来源广泛,工艺路线安全可靠,连续工作处理量大,具有规模化应用前景。

[0070]

虽然本公开的总体构思的一些实施例已被显示和说明,本领域普通技术人员将理解,在不背离本公开的总体构思的原则和精神的情况下,可对这些实施例做出改变,本发明的范围以权利要求和它们的等同物限定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1