一种用于汽车铸造件自动化检测筛分装置及其检测方法与流程

1.本发明涉及汽车铸造件的技术领域,具体涉及一种用于汽车铸造件自动化检测筛分装置及其检测方法。

背景技术:

2.随着工业化进程的不断加深和标准化推行的越来越严格,过去铸造业的准入门槛将越来越高,传统确定铸造件是否合格的主要方式都是由老工人或者质检员用工具一点一点测量出来的,这种方式存在检测速度慢且存在误差的可能,一旦工人不熟练导致次品较多就会影响工厂的收益和订单,给工厂造成严重的经济损失,并且在工人高强度的工作中很容易疲倦导致工作出现失误,给自己和工厂造成损失。

技术实现要素:

3.针对上述技术背景提到的不足,本发明的目的在于提供一种用于汽车铸造件自动化检测筛分装置及其检测方法。

4.本发明的目的可以通过以下技术方案实现:

5.一种用于汽车铸造件自动化检测筛分装置,该装置是由承载装置,传动装置,筛分装置,检测装置和辅助装置组成,所述承载装置包括设置在底部的底座,底座的右侧设置有右支撑板,右支撑板靠近底部的左侧设置有第一底座,第一底座的左侧设置有第一伸缩杆,右支撑板的顶部设置有上支撑板,上支撑板靠近左侧两边的下表面设置有对称的第一支撑圆柱,上支撑板靠近中间位置设置有第一支撑柱,第一支撑柱的左侧设置有第二支撑柱。

6.进一步的,所述传动装置包括设置在底座上的第一连接柱,第一连接柱的内表面设置有转动连接的第二传动杆,第二传动杆靠近第一连接柱的位置设置有固定连接的的第二传动轮,第二传动轮的外表面设置有第一传动带,第二传动杆远离第一连接柱的一端设置有第一锥齿轮,第一传动带靠近左侧的位置设置有第一传动轮,第一传动轮的中间位置设置有固定连接的的第一传动杆,第一传动杆贯穿于第一传动轮,第一传动杆的顶部设置固定连接的电机,右支撑板下端靠近右侧的位置设置有转动连接的第三传动杆,第三传动杆靠近尾部的位置设置有第二锥齿轮,第二锥齿轮与第一锥齿轮啮合连接,第三传动杆顶部的位置设置有第三锥齿轮,第一传动杆远离第一传动轮一端的外表面设置有转动连接的滑动套,滑动套右侧设置有固定连接的第四锥齿轮,第四锥齿轮与第三锥齿轮啮合连接,滑动套左侧设置有转动连接的第二连接柱,第四锥齿轮左侧设置有啮合连接的第五锥齿轮,第五锥齿轮的中间位置设置有固定连接的第四传动杆,第一传动杆远离电机的一端设置有固定连接的第八锥齿轮,第一传动杆贯穿与第八锥齿轮,第一传动杆远离第八锥齿轮的一端设置有转动连接的第三连接柱,第三连接柱左侧靠近顶部的位置设置有转动连接的第七传动杆,第七传动杆靠近第三连接柱的一端设置有第九锥齿轮,第七传动杆贯穿于第九锥齿轮,第四传动杆远离第五锥齿轮的一侧设置有第六锥齿轮,第四传动杆贯穿于第六锥齿轮,第六锥齿轮的右侧设置有啮合连接的第七锥齿轮,第七传动杆远离第三连接柱的一侧

设置有固定连接的第十锥齿轮,第七传动杆远离第十锥齿轮的一侧设置有第一连接板,第七传动杆与第一连接板转动连接,第十锥齿轮的左侧设置有啮合连接的第十一锥齿轮,第十一锥齿轮中间的位置设置有固定连接的第九传动杆,第九传动杆远离第十一锥齿轮的一侧设置有转动连接的第三支撑柱,第九传动杆靠近第十一锥齿轮的外表面设置有第二传动带,第九传动杆靠近第三支撑柱的外表面设置有第三传动带。

7.进一步的,所述第四传动杆靠近第五锥齿轮的一侧设置有固定连接的第一齿轮,第一齿轮的外表面设置有第一传动链条,第一传动链条的顶部设置有第二齿轮,第二齿轮中间位置设置有固定连接的第五传动杆,第五传动杆远离第二齿轮的一侧设置有第三齿轮,第五传动杆贯穿于第三齿轮,第五传动杆远离第二齿轮的一端与第一支撑柱转动连接,第三齿轮的外表面设置有第二传动链条,第二传动链条的底部设置有第四齿轮,第四齿轮与第四传动杆固定连接,第四传动杆远离第四齿轮与第二连接板转动连接,第七传动杆靠近第九锥齿轮的一侧设置有固定连接的第五齿轮,第五齿轮的外表面设置有第三传动链条,第三传动链条的顶部设置有第六齿轮,第六齿轮中间位置设置有固定连接的第八传动杆,第八传动杆远离第六齿轮的一侧设置有第七齿轮,第八传动杆远离第六齿轮的一端与第二支撑柱转动连接,第七齿轮的外表面设置有第四传动链条,第四传动链条的底部设置有第八齿轮,第七锥齿轮中间的位置设置有固定连接的第六传动杆,第六传动杆远离第七锥齿轮的一端设置有转动连接的第四支撑柱,第六传动杆靠近第七锥齿轮一侧的外表面设置有第四传动带,第六传动杆靠近第四支撑柱的一侧设置有第五传动带。

8.进一步的,所述第三传动链条和第四传动链条的内侧设置有固定连接的左壁板,左壁板的底部设置有底板,底板远离左壁板的一侧设置有固定连接的右壁板,右壁板与第一传动链条和第二传动链条固定连接,底板靠近左侧的的上表面设置有滑动连接的滑动板,滑动板与左壁板和右壁板滑动连接。

9.进一步的,所述第二传动带的顶部设置有第一连接杆,第一连接杆的两侧设有对称分布的第九齿轮,第九齿轮贯穿于第九齿轮,第九齿轮的上方设置有啮合连接的第十齿轮,第十齿轮的中间位置设置有固定连接的第二连接杆,第二连接杆贯穿于第十齿轮,第五传动带的顶部设置有第三连接杆,第三连接杆的两侧设有对称分布的第十一齿轮,第三连接杆贯穿于第十一齿轮,第十一齿轮的上方设置有啮合连接的第十二齿轮,第十二齿轮的中间位置设置有固定连接的第四连接杆,第四连接杆贯穿于第十二齿轮。

10.进一步的,所述筛分装置包括设置在第一支撑圆柱底部固定连接的第一承载体,第一承载体靠近左侧位置设置有上下移动板,上下移动板的右侧设有对称分布的若干第一凹口,第一凹口与第十二齿轮啮合连接,第四连接杆和第三连接杆的两端与第一承载体转动连接,上下移动板的左侧设有对称分布的若干第二凹口,第二凹口与第十齿轮啮合连接,第一连接杆和第二连接杆的两端与第一承载体转动连接,第一承载体开有内腔,内腔左侧的位置设置有第二底座,第二底座的右侧设置有第二伸缩杆,第二伸缩杆远离第二底座的一端设置有固定连接的推板,推板远离第二伸缩杆的一面设置有滑动板,滑动板与内腔的内壁滑动连接,滑动板的底部设置有筛分板,筛分板的表面设置有阵列分布的若干筛分孔,筛分板的下表面设置有阵列分布的四个弹簧,筛分板的下表面靠近中间位置设置有第三伸缩杆,第三伸缩杆的底部设置有振动器,振动器的底部设置有斜板。

11.进一步的,所述检测装置包括设置在第一承载体底部的连接座,连接座的底部靠

近中间位置设置有第四伸缩杆,第四伸缩杆的底部设置有压力板,第一承载体靠近左侧的两边设置有固定连接对称分布的第二支撑圆柱,第二支撑圆柱的底部设置有固定连接的第二承载体,第二承载体开有第二内腔。

12.进一步的,所述辅助装置包括设置在右支撑板靠近上端位置的支撑底座,支撑底座的上表面设置有固定座,固定座内侧靠近下方的位置设置有转动连接的第一连动杆,第一连动杆左侧与第四传动带传动连接,第一连动杆右侧与第三传动带传动连接,第一连动杆靠近中间部位设置有固定连接的第十三齿轮,第十三齿轮的上方设置有啮合连接的第十四齿轮,第十四齿轮的中间位置设置有第二连动杆,第二连动杆贯穿于第十四齿轮并和固定座转动连接,第十四齿轮的上方设置有齿条,齿条的上方与固定座滑动连接。

13.一种用于汽车铸造件自动化检测筛分装置的检测方法,包括如下步骤:

14.s1、将汽车铸造件放在底板上;

15.s2、启动电机通过四个传动链条带动底板向上移动;

16.s3、通过电机的传动带动第五传动带和第二传动带带动第十齿轮和第十二齿轮把上下移动板实现下拉打开;

17.s4、通过齿条推动滑动板使铸造件进入到筛分装置中;

18.s5、通过启动振动器进行振动使铸造件进行筛分工作;

19.s6、通过第二伸缩杆带动推板推动滑动板使铸造件回到底板上;

20.s7、通过底板向下移动到底部的位置时在通过第一伸缩杆推动滑动板使铸造件进入到检测装置中;

21.s8、通过启动第四伸缩杆使压力板给铸造件进行压力检测;

22.s9、将检测好的铸造件取出。

23.本发明的有益效果:

24.1、本发明通过启动电机通过四个传动链条带动底板向上移动,再通过传动带动第五传动带和第二传动带带动第十齿轮和第十二齿轮把上下移动板实现下拉打开,再通过齿条推动滑动板使铸造件进入到筛分装置中,再通过第二伸缩杆带动推板推动滑动板使铸造件回到底板上,再通过底板向下移动到底部的位置时在通过第一伸缩杆推动滑动板使铸造件进入到检测装置中使该装置进行的传动作用可以使整个设备进行运转,有效的解决了多个动力源之间不匹配的问题。

25.2、本发明通过让汽车铸造件在筛分完毕后可以通过传动自动的进入到下方的检测装置中大大的减少了人工的劳动力。

附图说明

26.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图;

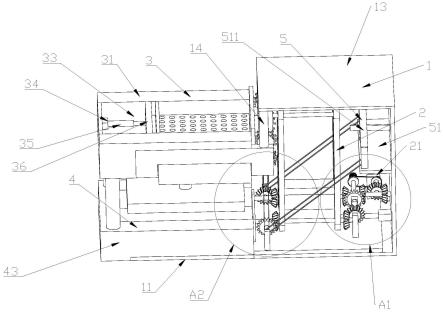

27.图1是本发明的结构示意图;

28.图2是传动装置局部a1的结构示意图;

29.图3是传动装置局部a2的结构示意图;

30.图4是本发明侧面的结构示意图;

31.图5是本发明正面的结构示意图;

32.图6是本发明右侧后方的结构示意图;

33.图7是本发明右侧的结构示意图;

34.图8是本发明左右两侧后方的结构示意图;

35.图9是传动装置局部b的结构示意图;

36.图10是传动装置局部c的结构示意图;

37.图11是本发明上方的结构示意图;

38.图12是本发明分筛装置的结构示意图。

39.图中标号说明:

40.1、承载装置;2、传动装置;3、筛分装置;4、检测装置;5、辅助装置;11、底座;12、右支撑板;121、第一底座;122、第一伸缩杆;13、上支撑板;14、第一支撑圆柱;15、第一支撑柱;16、第二支撑柱;21、第一连接柱;211、第一传动轮;2111、第一传动杆;212、第一传动带;213、第二传动轮;214、第二传动杆;2141、电机;215、第一锥齿轮;216、第二锥齿轮;22、第三传动杆;221、第三锥齿轮;222、第四锥齿轮;223、滑动套;224、第二连接柱;225、第五锥齿轮;2251、第四传动杆;2252、第一齿轮;2253、第一传动链条;22531、第二齿轮;22532;第五传动杆;22533、第三齿轮;2254、第二传动链条;2255、第四齿轮;2256、第六锥齿轮;2257、第七锥齿轮;2258、第六传动杆;226、第八锥齿轮;227、第三连接柱;23、第七传动杆;231、第九锥齿轮;232、第五齿轮;2321、第三传动链条;23211、第六齿轮;23212、第八传动杆;2331、第七齿轮;23311、第四传动链条;2332、左壁板;2333、底板;2334、滑动板;2335、右壁板;233、第八齿轮;234、第十锥齿轮;235、第十一锥齿轮;236、第九传动杆;237、第二传动带;2371、第一连接杆;2372、第九齿轮;2373、第十齿轮;2374、第二连接杆;238、第三传动带;24、第一连接板;241、第二连接板;25、第三支撑柱;26、第四支撑柱;261、第四传动带;262、第五传动带;2621、第三连接杆;2622、第十一齿轮;2623、第十二齿轮;2624、第四连接杆;31、第一承载体;32、上下移动板;321、第一凹口;322、第二凹口;33、第一内腔;34、第二底座;35、第二伸缩杆;36、推板;37、滑动板;38、筛分板;381、筛分孔;382、弹簧;383、第三伸缩杆;384、振动器;385、斜板;41、连接座;411、第四伸缩杆;412、压力板;42、第二支撑圆柱;43、第二承载体;44、第二内腔;51、支撑底座;511、固定座;52、第一连动杆;53、第十三齿轮;54、第十四齿轮;55、第二连动杆;56、齿条。

具体实施方式

41.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其它实施例,都属于本发明保护的范围。

42.在本发明的描述中,需要理解的是,术语“开孔”、“上”、“下”、“厚度”、“顶”、“中”、“长度”、“内”、“四周”等指示方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的组件或元件必须具有特定的方位,以特定的方位构造和操作,因此不能理解为对本发明的限制。

43.一种用于汽车铸造件自动化检测筛分装置及其检测方法,如图1所示,该装置是由

承载装置1,传动装置2,筛分装置3,检测装置4和辅助装置5组成。如图1,4,5,6所示承载装置1包括设置在底部的底座11,底座11的右侧设置有右支撑板12,右支撑板12靠近底部的左侧设置有第一底座121,第一底座121的左侧设置有第一伸缩杆122,右支撑板12的顶部设置有上支撑板13,上支撑板13靠近左侧两边的下表面设置有对称的第一支撑圆柱14,上支撑板13靠近中间位置设置有第一支撑柱15,第一支撑柱15的左侧设置有第二支撑柱16。

44.如图1,2,3所示传动装置2包括设置在底座11上的第一连接柱21,第一连接柱21的内表面设置有转动连接的第二传动杆214,第二传动杆214靠近第一连接柱21的位置设置有固定连接的的第二传动轮213,第二传动轮213的外表面设置有第一传动带212,第二传动杆214远离第一连接柱21的一端设置有第一锥齿轮215,第一传动带212靠近左侧的位置设置有第一传动轮211,第一传动轮211的中间位置设置有固定连接的的第一传动杆2111,第一传动杆2111贯穿于第一传动轮211,第一传动杆2111的顶部设置固定连接的电机2141,右支撑板12下端靠近右侧的位置设置有转动连接的第三传动杆22,第三传动杆22靠近尾部的位置设置有第二锥齿轮216,第二锥齿轮216与第一锥齿轮215啮合连接,第三传动杆22顶部的位置设置有第三锥齿轮221,第一传动杆2111远离第一传动轮211一端的外表面设置有转动连接的滑动套223,滑动套223右侧设置有固定连接的第四锥齿轮222,第四锥齿轮222与第三锥齿轮221啮合连接,滑动套223左侧设置有转动连接的第二连接柱224,第四锥齿轮222左侧设置有啮合连接的第五锥齿轮225,第五锥齿轮225的中间位置设置有固定连接的第四传动杆2251,第一传动杆2111远离电机2141的一端设置有固定连接的第八锥齿轮226,第一传动杆2111贯穿与第八锥齿轮226,第一传动杆2111远离第八锥齿轮226的一端设置有转动连接的第三连接柱227,第三连接柱227左侧靠近顶部的位置设置有转动连接的第七传动杆23,第七传动杆23靠近第三连接柱227的一端设置有第九锥齿轮231,第七传动杆23贯穿于第九锥齿轮231,第四传动杆2251远离第五锥齿轮225的一侧设置有第六锥齿轮2256,第四传动杆2251贯穿于第六锥齿轮2256,第六锥齿轮2256的右侧设置有啮合连接的第七锥齿轮2257,第七传动杆23远离第三连接柱227的一侧设置有固定连接的第十锥齿轮234,第七传动杆23远离第十锥齿轮234的一侧设置有第一连接板24,第七传动杆23与第一连接板24转动连接,第十锥齿轮234的左侧设置有啮合连接的第十一锥齿轮235,第十一锥齿轮235中间的位置设置有固定连接的第九传动杆236,第九传动杆236远离第十一锥齿轮235的一侧设置有转动连接的第三支撑柱25,第九传动杆236靠近第十一锥齿轮235的外表面设置有第二传动带237,第九传动杆236靠近第三支撑柱25的外表面设置有第三传动带238。

45.如图3,4,5,6所示第四传动杆2251靠近第五锥齿轮225的一侧设置有固定连接的第一齿轮2252,第一齿轮2252的外表面设置有第一传动链条2253,第一传动链条2253的顶部设置有第二齿轮22531,第二齿轮22531中间位置设置有固定连接的第五传动杆22532,第五传动杆22532远离第二齿轮22531的一侧设置有第三齿轮22533,第五传动杆22532贯穿于第三齿轮22533,第五传动杆22532远离第二齿轮22531的一端与第一支撑柱15转动连接,第三齿轮22533的外表面设置有第二传动链条2254,第二传动链条2254的底部设置有第四齿轮2255,第四齿轮2255与第四传动杆2251固定连接,第四传动杆2251远离第四齿轮2255与第二连接板241转动连接,第七传动杆23靠近第九锥齿轮231的一侧设置有固定连接的第五齿轮232,第五齿轮232的外表面设置有第三传动链条2321,第三传动链条2321的顶部设置有第六齿轮23211,第六齿轮23211中间位置设置有固定连接的第八传动杆23212,第八传动

杆23212远离第六齿轮23211的一侧设置有第七齿轮2331,第八传动杆23212远离第六齿轮23211的一端与第二支撑柱16转动连接,第七齿轮2331的外表面设置有第四传动链条23311,第四传动链条23311的底部设置有第八齿轮233,第七锥齿轮2257中间的位置设置有固定连接的第六传动杆2258,第六传动杆2258远离第七锥齿轮2257的一端设置有转动连接的第四支撑柱26,第六传动杆2258靠近第七锥齿轮2257一侧的外表面设置有第四传动带261,第六传动杆2258靠近第四支撑柱26的一侧设置有第五传动带262。

46.如图7所示,第三传动链条2321和第四传动链条23311的内侧设置有固定连接的左壁板2332,左壁板2332的底部设置有底板2333,底板2333远离左壁板2332的一侧设置有固定连接的右壁板2335,右壁板2335与第一传动链条2253和第二传动链条2254固定连接,底板2333靠近左侧的的上表面设置有滑动连接的滑动板2334,滑动板2334与左壁板2332和右壁板2335滑动连接。

47.如图8,9,10所示第二传动带237的顶部设置有第一连接杆2371,第一连接杆2371的两侧设有对称分布的第九齿轮2372,第九齿轮2371贯穿于第九齿轮2372,第九齿轮2372的上方设置有啮合连接的第十齿轮2373,第十齿轮2373的中间位置设置有固定连接的第二连接杆2374,第二连接杆2374贯穿于第十齿轮2373,第五传动带262的顶部设置有第三连接杆2621,第三连接杆2621的两侧设有对称分布的第十一齿轮2622,第三连接杆2621贯穿于第十一齿轮2622,第十一齿轮2622的上方设置有啮合连接的第十二齿轮2623,第十二齿轮2623的中间位置设置有固定连接的第四连接杆2624,第四连接杆2624贯穿于第十二齿轮2623。

48.如图1,9,11,12所示筛分装置3包括设置在第一支撑圆柱14底部固定连接的第一承载体31,第一承载体31靠近左侧位置设置有上下移动板32,上下移动板32的右侧设有对称分布的若干第一凹口321,第一凹口321与第十二齿轮2623啮合连接,第四连接杆2624和第三连接杆2621的两端与第一承载体31转动连接,上下移动板32的左侧设有对称分布的若干第二凹口322,第二凹口322与第十齿轮2373啮合连接,第一连接杆2371和第二连接杆2374的两端与第一承载体31转动连接,第一承载体31开有内腔33,内腔33左侧的位置设置有第二底座34,第二底座34的右侧设置有第二伸缩杆35,第二伸缩杆35远离第二底座34的一端设置有固定连接的推板36,推板36远离第二伸缩杆35的一面设置有滑动板37,滑动板37与内腔33的内壁滑动连接,滑动板37的底部设置有筛分板38,筛分板38的表面设置有阵列分布的若干筛分孔381,筛分板38的下表面设置有阵列分布的四个弹簧382,筛分板38的下表面靠近中间位置设置有第三伸缩杆383,第三伸缩杆383的底部设置有振动器384,振动器384的底部设置有斜板385。

49.如图1,4,5所示检测装置4包括设置在第一承载体31底部的连接座41,连接座41的底部靠近中间位置设置有第四伸缩杆411,第四伸缩杆411的底部设置有压力板412,第一承载体31靠近左侧的两边设置有固定连接对称分布的第二支撑圆柱42,第二支撑圆柱42的底部设置有固定连接的第二承载体43,第二承载体43开有第二内腔44。

50.如图1,4,5,6所示辅助装置5包括设置在右支撑板12靠近上端位置的支撑底座51,支撑底座51的上表面设置有固定座511,固定座511内侧靠近下方的位置设置有转动连接的第一连动杆52,第一连动杆52左侧与第四传动带261传动连接,第一连动杆52右侧与第三传动带238传动连接,第一连动杆52靠近中间部位设置有固定连接的第十三齿轮53,第十三齿

轮53的上方设置有啮合连接的第十四齿轮54,第十四齿轮54的中间位置设置有第二连动杆55,第二连动杆55贯穿于第十四齿轮54并和固定座511转动连接,第十四齿轮54的上方设置有齿条56,齿条56的上方与固定座511滑动连接。

51.一种用于汽车铸造件自动化检测筛分装置的检测方法,包括如下步骤:

52.s1、将汽车铸造件放在底板2333上;

53.s2、启动电机2141通过四个传动链条带动底板2333向上移动;

54.s3、通过电机2141的传动带动第五传动带262和第二传动带237带动第十齿轮2373和第十二齿轮2623把上下移动板32实现下拉打开;

55.s4、通过齿条56推动滑动板2334使铸造件进入到筛分装置3中;

56.s5、通过启动振动器384进行振动使铸造件进行筛分工作;

57.s6、通过第二伸缩杆35带动推板36推动滑动板37使铸造件回到底板2333上;

58.s7、通过底板2333向下移动到底部的位置时在通过第一伸缩杆122推动滑动板2334使铸造件进入到检测装置中;

59.s8、通过启动第四伸缩杆411使压力板412给铸造件进行压力检测;

60.s9、将检测好的铸造件取出。

61.有益效果:

62.本发明包括承载装置1,传动装置2,筛分装置3,检测装置4和辅助装置5,本发明通过启动电机2141通过四个传动链条带动底板2333向上移动,再通过传动带动第五传动带262和第二传动带237带动第十齿轮2373和第十二齿轮2623把上下移动板32实现下拉打开,再通过齿条56推动滑动板2334使铸造件进入到筛分装置3中,再通过第二伸缩杆35带动推板36推动滑动板37使铸造件回到底板2333上,再通过底板2333向下移动到底部的位置时在通过第一伸缩杆122推动滑动板2334使铸造件进入到检测装置中使该装置进行的传动作用可以使整个设备进行运转,有效的解决了多个动力源之间不匹配的问题。

63.本发明通过让汽车铸造件在筛分完毕后可以通过传动自动的进入到下方的检测装置中大大的减少了人工的劳动力。

64.在本说明书的描述中,参考术语“一个实施例”、“示例”、“具体示例”等的描述意指结合该实施例或示例描述的具体特征、结构、材料或者特点包含于本发明的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不一定指的是相同的实施例或示例。而且,描述的具体特征、结构、材料或者特点可以在任何的一个或多个实施例或示例中以合适的方式结合。

65.以上显示和描述了本发明的基本原理、主要特征和本发明的优点。本行业的技术人员应该了解,本发明不受上述实施例的限制,上述实施例和说明书中描述的只是说明本发明的原理,在不脱离本发明精神和范围的前提下,本发明还会有各种变化和改进,这些变化和改进都落入要求保护的本发明范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1