一种通用型粉末磁选装置的制作方法

1.本发明属于干式磁选设备领域,具体涉及一种通用型粉末磁选装置。

背景技术:

2.磁选是基于待选物料磁性差异来实现分离的一种分选方法,该方法简单易行,效率高,污染少。磁选技术最早应用在矿物筛选领域,即利用矿物颗粒在分选空间受到磁力的作用将铁磁性物质和非铁磁性物质分离开,1890年,ball-nortony团队利用磁性颗粒分选技术研制了第一台以电为磁源的筒式磁选设备,从此,磁选机开始进入人们的视野,到了19世纪末期,各国学者已经证明强磁性矿石颗粒能够从磁性弱的颗粒中分选出来的可行性。在磁选技术应用在矿物筛选领域的同时,相关技术人员也在不断的拓宽该技术的应用场景,从上世纪80年代以来逐渐应用到各个需要进行物料筛分的领域。比如,动物饲料以及食品安全领域,通过磁选机将待选的饲料或者食物原料粉末中的铁磁性杂质筛选出来,保证了动物和人类的食用安全。再比如,目前新能源行业中对原料的纯度要求比较高,因此作为制造太阳能电池板的二氧化硅粉末,用于制造锂电池的石墨粉,锂的化合物粉末都需要通过磁选流程提高原料粉末的纯度。

3.目前,随着磁选技术的不断发展,产生了多种类型的磁选机。根据分选介质的不同,磁选设备可以分为干式与湿式两种磁选机,干式磁选机相比湿式磁选机发展较缓慢,湿式磁选机具有较好的分选品位。但湿式磁选机机身笨重、配套设施多、用水量大,所以存在占地面积大、能耗高、安全性低、浪费资源的缺点。而干式磁选机设备结构简单、生产成本低、运转安全可靠,并且,相较于电磁磁选设备,永磁磁选不需要冷却系统,具有操作维护方便、机体较轻、性能稳定和节省能耗等优点。但是目前的干式磁选机的设计思路往往还停留在矿物磁选机的方向,这些矿用干式磁选机在食品、饲料和新能源材料的粉末磁选领域并不具有很好的通用性,针对这些领域往往要设计专用的磁选设备,而这些专用设备的通用性扩展性也较差,需要专门的场地,输送设备以及配套安装。因此,现有技术中缺少一种不需要特别场地,不需要大量配套设备,可通用化,可拓展的干式粉末磁选设备。

技术实现要素:

4.针对背景技术中提到的技术问题,本发明提出一种通用型粉末磁选装置,具体方案如下:包括振动磁选球体,其特征在于:所述振动磁选球体具有球形的外壳,所述外壳直接与粉料接触,所述外壳内部同心设置有内壳;所述外壳和所述内壳之间设置有多个磁吸线圈,所述磁吸线圈通电后会在所述外壳上产生磁场,用于吸附粉料内的磁性物质;所述内壳内固定设置有安装架;所述安装架上固定安装有振动器,所述振动器用于使得振动磁选球体产生振动;所述安装架上安装有控制板,所述控制板电性连接并控制所述磁吸线圈和所述振动器;所述安装架上安装有充电电池,用于向所述控制板、所述磁吸线圈和所述振动器提供电能。

5.具体的,所述内壳上设置有安装位,所述磁吸线圈通过所述安装位固定安装在所

述内壳上,优选的所述安装位可以是焊接点,螺纹孔或者铆孔等结构;所述磁吸线圈具体包括绕组线圈和磁芯,绕组线圈绕制在磁芯上,磁芯具有聚拢磁感线的作用提高磁场强度的作用。

6.具体的,固定安装在所述内壳内的所述安装架包括横向架和纵向架,所述横向架和所述纵向架交错安装在内壳内,保证了整个所述振动磁选球体的结构强度;所述振动器固定安装在所述安装架的中部,所述振动器的振动通过所述安装架传递到整个振动磁选球体上;所述充电电池安装在所述内壳下部的所述安装架上;所述控制板安装在上部的所述安装架上。

7.具体的,所述振动器为电机振动器,具体包括马达和偏心轮,所述马达固定在所述安装架的中部,所述马达的动力输出轴上固定连接有所述偏心轮,在所述马达转动的过程中带动所述偏心轮转动,所述偏心轮转动时产生不平衡的离心力。

8.具体的,多个所述磁吸线圈的绕组线圈均连接到供电总线上,通过供电总线连接所述充电电池,连接所述充电电池正极的总线分成了两根,一根上串接有线圈供电开关和供电二极管,所述供电二极管的阳极靠近所述充电电池正极,所述控制板通过控制所述线圈供电开关来控制所述磁吸线圈的供电;另一根总线上串接有充电稳压电路和充电二极管,所述充电二极管的阴极靠近所述充电电池正极。

9.具体的,所述外壳上均匀的分布有凹坑,所述凹坑有利于所述振动磁选球体工作时吸附和储存所述粉料内的磁性物质;所述振动磁选球体的所述外壳为无缝的密封空心球体。

10.具体的,所述控制板包括主控制器、振动驱动器、线圈供电驱动器和无线通信模块;所述振动驱动器用于驱动所述振动器的启停;所述线圈供电驱动器控制所述磁吸线圈的通电和断电;所述无线通信模块用于接收所述振动磁选球体外部的无线遥控设备发出的控制指令,将控制指令传输给所述主控制器,所述主控制器将控制指令转化为驱动控制信号发送到线圈供电驱动器和振动驱动器从而实现对所述振动磁选球体运行的控制。

11.具体的,所述控制板还包括电池管理模块,所述电池管理模块用于监控所述振动磁选球体中所述充电电池的运行情况,包括电量监控、电压监控、电流监控和温度监控中的一种或几种,并将上述所述充电电池的运行情况反馈到所述主控制器并由所述主控制器处理数据后通过无线通信模块发送到无线遥控设备上显示给操作员。

12.具体的,还包括配套的无线充电器,所述无线充电器包括充电座和充电线圈,工作时所述充电线圈通入一定频率的交流电,会产生空间交变磁场;所述充电座为尺寸适配所述振动磁选球体的碗形结构,装在所述充电座内的所述充电线圈同样是碗形结构。

13.与现有技术相比,本发明的有益效果在于:本发明采用的振动磁选球体抛弃了以往的干式磁选设备需要使用场地,输送设备以及配套安装的设计理念,将磁选的工作空间放在了粉料的储存容器中,通过振动磁选球体的振动在粉料和振动磁选球体的靠下部分形成空隙,候空隙左右两边的粉料在重力和周围粉料的挤压下填补空隙,实现振动磁选球体从粉料容器底部向上部的运动,由于振动磁选球体本身具有磁性,其在振动和向上运动的过程中会吸附其周边粉料内的铁磁性杂质,实现粉体的磁选除杂,这种磁选设备不仅可以应用在矿物磁选领域,同时也非常方便的用在食品、饲料和新能源材料的粉末磁选领域,实现了磁选设备的通用化和使用场景的拓展。

14.同时,可以在磁选过程中根据实际的粉体体积,储存容器的容量和粉体纯净度的要求,在使用时采用多个以及多层所述振动磁选球体,非常方便根据实际的磁选需求的拓展和控制磁选设备的作业量,减少了能源的浪费和设备的空转损耗。

15.振动磁选球体采用无线充电的方式提供运行能量,振动磁选球体的外壳可以做成无缝的密封空心球体,不需要拆卸更换电池或者留出充电口,可以更方便的采用冲水泡水等溶剂清洗等简便快捷的方式将振动磁选球体使用后吸附的杂质去除,同时不用考虑会导致振动磁选球体造成损坏。

附图说明

16.图1为振动磁选球体的外观示意图;

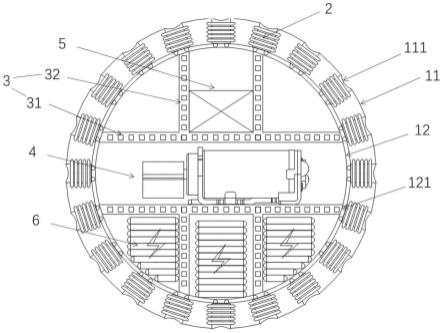

17.图2为振动磁选球体内部结构示意图;

18.图3是振动电机结构示意图;

19.图4是磁吸线圈及其相关电路示意图;

20.图5(a)(b)是充电器和充电线圈的结构示意图;

21.图6是振动磁选球体安装在充电器上的结构示意图;

22.图7(a)(b)(c)是振动磁选球体在粉料内工作过程示意图;

23.图8是振动磁选球体在粉料内向上运动时局部原理示意图;

24.图9是振动磁选球体控制构架原理示意图;

25.附图标记说明:

26.1、振动磁选球体;11、外壳;111、凹坑;12、内壳;121、安装位;

27.2、磁吸线圈;21、线圈供电开关;211、供电二极管;22、充电稳压电路;221、充电二极管;

28.3、安装架;31、横向架;32、纵向架;

29.4、振动器;41、马达;42、偏心轮;

30.5、控制板;51、主控制器;52、无线通信模块;53、振动驱动器;54、线圈供电驱动器;55、电池管理模块;

31.6、充电电池;

32.7、充电器;71、充电座;72、充电线圈;

33.8、粉料;81、空隙;82、粉料容器;

34.9、无线遥控设备。

具体实施方式

35.以下结合说明书附图,对本发明作进一步的说明,但本发明不局限于以下的具体实施例。

36.在本发明的描述中,需要说明的是,术语“中心”、“纵向”、“横向”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。此外,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对

重要性。

37.此外,在本发明的描述中,除非另有说明,“多个”的含义是两个或两个以上。

38.参考附图1、2,本发明的通用型粉末磁选装置,包括振动磁选球体1,振动磁选球体1具有球形的外壳11,外壳11直接与粉料8接触,外壳11内部同心设置有内壳12;外壳11和内壳12之间设置有多个磁吸线圈2,磁吸线圈2通电后会在外壳11上产生磁场,用于吸附粉料8内的磁性物质;内壳12内固定设置有安装架3;安装架3上固定安装有振动器4,振动器4用于使得振动磁选球体1产生振动;安装架3上安装有控制板5,控制板5电性连接并控制磁吸线圈2和振动器4;安装架3上安装有充电电池6,用于向控制板5、磁吸线圈2和振动器4提供电能。振动磁选球体1的直径根据需要可以制作成5cm-50cm。优选的,振动磁选球体1为圆球形,蛋形和椭球形或者其它具有流线型轮廓的形状,方便在粉体的压力和内部的振动下保持自身的结构稳定,同时流线型轮廓方便其在粉体中运动。

39.参考附图1、2,球形的外壳11上均匀的分布有凹坑111,凹坑111有利于振动磁选球体1工作时吸附和储存粉料8内的磁性物质,可以有效的防止振动磁选球体1在粉料8内运动时将已经收集到的磁性物质重新脱落到粉料8中,优选的,外壳11可采用导磁性的材料制成。

40.参考附图1、2内壳12上设置有安装位121,磁吸线圈2通过安装位121固定安装在内壳12上,优选的安装位121可以是焊接点,螺纹孔或者铆孔等结构;磁吸线圈2具体包括绕组线圈和磁芯,绕组线圈绕制在磁芯上,磁芯具有聚拢磁感线的作用提高磁场强度的作用,优选的,磁吸线圈2的磁芯对应安装在球形的外壳11内凹坑111的底部。

41.参考附图2,固定安装在内壳12内的安装架3包括横向架31和纵向架32,横向架31和纵向架32交错安装在内壳12内,保证了整个振动磁选球体1的结构强度,在横向架31和纵向架32可选用钢制材料、铝合金或者高分子材料,同时在保证结构强度的前提下在横向架31和纵向架32上开设减重孔,降低整体重量;同时振动器4固定安装在安装架3的中部,振动器4的振动通过安装架3传递到整个振动磁选球体1上;充电电池6根据实际运行需要可以设置多组,均安装在内壳12下部的安装架3上;控制板5安装在上部的安装架上,充电电池6优选的锂离子电池、镍氢电池、石墨烯电池或者超级电容等可以反复充放电的电池,同时可以采用现有的18650尺寸电池,也可以根据需要定制条形电池或者锂离子电池包;由于充电电池6的密度大,重量大,这种内壳12上部安装控制板5,中部安装振动器4,下部安装充电电池6的结构可以使得整个振动磁选球体1的中心靠近充电电池6,这样将振动磁选球体1放入到粉料容器82中时,每个振动磁选球体1都会保持同样的充电电池6在下部的状态,同时振动磁选球体1重心靠下也能保证振动磁选球体1在初始状态下的正确姿态,方便控制振动方位,提高振动磁选球体1在粉料8中向上运动的稳定性,减少跑偏的可能性。

42.参考附图2、3,采用的振动器4是电机振动器,具体包括马达41和偏心轮42,马达41固定在安装架3的中部,马达41的动力输出轴上固定连接有偏心轮42,在马达41转动的过程中带动偏心轮42转动,偏心轮42转动时产生一个不平衡的离心力,这种不平衡的离心力通过马达传导到整个振动磁选球体1装置上,就实现了振动磁选球体1的振动。

43.参考附图2、4,多个磁吸线圈2的绕组线圈均连接到供电总线上,通过供电总线连接充电电池6,连接充电电池6正极的总线分成了两根,一根上串接有线圈供电开关21和供电二极管211,该供电二极管211的阳极靠近充电电池6正极,控制板5通过控制线圈供电开

关21来控制磁吸线圈2的供电,从而控制整个振动磁选球体1磁场的产生和消失;另一根总线上串接有充电稳压电路22和充电二极管221,充电二极管221的阴极靠近充电电池6正极;供电二极管211和充电二极管221保证了充电电池6在供电或者充电状态下电流的正确流动方向。优选的线圈供电开关21可以是电磁继电器、可控晶闸管、三极管开关、mos管开关和igbt开关中的一种。

44.参考附图5、6,该振动磁选球体1具有配套的无线充电器7,无线充电器7包括充电座71和充电线圈72,具体的,根据电磁感应原理,充电线圈72通入一定频率的交流电,产生空间交变磁场,磁吸线圈2的绕组在交变磁场的作用下产生感应电流,多个磁吸线圈2产生的感应电流通过串联在供电总线充电二极管221和充电稳压电路22的稳压后输入到了充电电池6中,实现对充电电池6的充电。采用无线充电的方式后振动磁选球体1的外壳可以做成无缝的密封空心球体,不需要拆卸更换电池或者留出充电口,可以方便的采用冲水泡水等溶剂清洗等简易快捷的方式将振动磁选球体1使用后吸附的杂质去除,同时,不用考虑会导致振动磁选球体造成损坏其防水等级可以达到ip7级以上。优选的,充电座71为尺寸适配振动磁选球体1的碗形结构,参考附图5(b)安装在充电座71内的充电线圈72同样是碗形结构,将振动磁选球体1放入到碗形充电座71上,即可给充电线圈72通入交流电实现对振动磁选球体1的充电。

45.参考附图9,控制板5包括主控制器51、振动驱动器53、线圈供电驱动器54和无线通信模块52。在本实施例中振动驱动器53用于驱动振动器4的电机振动器的启停;线圈供电驱动器54通过控制线圈供电开关21的通电和断电,从而产生或者关闭磁场;无线通信模块52用于接收振动磁选球体1外部的无线遥控设备9发出的控制指令,将控制指令传输给主控制器51,主控制器51将控制指令转化为驱动控制信号发送到线圈供电驱动器54和振动驱动器53从而实现对振动磁选球体1运行的控制;优选的,无线通信模块52可采用zig-bee、蓝牙、wi-fi、nfc和uwb等多种已知的无线通信技术。无线遥控设备9可单独控制一个振动磁选球体1的运行,也可以同时控制多个振动磁选球体1,还可以通过编码的方式控制多个振动磁选球体1的单独运行,实现多个以及多层振动磁选球体1的运行控制。

46.参考附图9,进一步的,控制板5还包括电池管理模块55,电池管理模块55用于监控振动磁选球体1中充电电池6的运行情况,包括电量监控、电压监控、电流监控和温度监控中的一种或几种,并将上述充电电池6的运行情况反馈到主控制器51并由主控制器51处理数据后通过无线通信模块52发送到无线遥控设备9上显示给操作员,以判断充电电池6是否应该进行充电,是否存在电池过热或者损坏的问题等。电池管理模块55设计可以参考现有技术中手机或者电动车上采用的电池管理模块或者技术。

47.参考附图7、8该通用型粉末磁选装置使用原理如下:

48.根据需要磁选的粉料8的体积和/或重量选择合适的粉料容器82;

49.首先,将将前述记载的振动磁选球体1放入到洁净的粉料容器82底部,根据实际磁选容器的体积和所要进行磁选的粉料8的体积和/或重量,可以放入多个以及多层振动磁选球体1以提高磁选效率,多个振动磁选球体1均匀的放置在粉料容器82的底部。

50.然后,将待磁选的粉料8倒入粉料容器82中覆盖振动磁选球体1。

51.接着,通过无线遥控设备9发送启动振动和磁场的指令到无线通信模块52,遥控主控制器51启动振动磁选球体1中的振动器4和磁吸线圈2启动,产生振动和磁场;振动磁选球

体1在粉料8中产生上下左右的振动,当振动磁选球体1向上振动时,粉料8和振动磁选球体1之间会在振动磁选球体1的靠下部分形成空隙81,这时候空隙81左右两边的粉料8在重力和周围粉料的挤压下填补空隙81,在这种产生空隙81和填补空隙81的不断重复下,实现振动磁选球体1从粉料容器82底部向上部的运动;在振动磁选球体1向上移动的同时磁吸线圈2会在外壳11上产生磁场,尤其是在外壳11的凹坑11处产生的磁场强度较大,其在振动和向上运动的过程中会吸附其周边粉料8内的铁磁性杂质,实现粉体8的磁选除杂,同时由于凹坑11的存在振动磁选球体1从粉料容器82底部向上部的运动的过程中和粉料8不断的接触和摩擦会将大多数的磁性杂质储存在凹坑11内,减少了摩擦损失。

52.最后,在振动磁选球体1运动到粉料8的顶部后,通过无线遥控设备9发送停止振动指令到无线通信模块52,遥控主控制器51关闭振动磁选球体1中的振动器4;取出粉料8顶部的振动磁选球体1,放入到清洗容器或者清洗设备中,这时通过无线遥控设备9发送关闭磁场的指令到无线通信模块52,遥控主控制器51停止向磁吸线圈2供电,磁场消失,这时通过冲洗或者刷洗等方式清理振动磁选球体1上的磁性杂质;在清理完其上吸附的磁性杂质后,即可将该振动磁选球体1用到下一次的磁选除杂操作中。

53.当通过无线遥控设备9接收到控制板5中电池管理模块55检测到充电电池6电量过低时,在振动磁选球体1清理完毕后,将其放入到充电器7的充电座上,这时给充电线圈72通入一定频率的交流电,根据电磁感应原理,充电线圈72周围会产生空间交变磁场,磁吸线圈2的绕组在交变磁场的作用下产生感应电流,多个磁吸线圈2产生的感应电流通过串联在供电总线充电二极管221和充电稳压电路22的稳压后输入到了充电电池6中,实现对充电电池6的充电。在电池管理模块55检测到充电电池6电量充满可后取出振动磁选球体1进行使用。

54.在实际使用过程中,如果一次无法将粉料8中的铁磁性杂质清除干净可以将该粉料8倒入另外的带有振动磁选球体1的粉料容器82中进行多次的磁选除杂操作,直到粉料8的纯度达到技术要求。

55.上述实施例中的技术方案已经对本发明的内容进行清楚、完整地描述,显然,所描述的实施例仅是本发明一部分实施例,而不是全部的实施例。基于木发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1