一种钨矿伴生硫化矿浮选分离的方法

1.本发明涉及选矿技术领域,特别是指一种钨矿伴生硫化矿浮选分离的方法。

背景技术:

2.钨资源是我国的优势战略矿产资源,储量位居世界第一。但我国单一钨金属矿床少,钨矿中常伴生有大量有价金属,如江西铁山垅钨矿中的伴生组分有cu、zn、mo、bi、pb、ag等金属,江西大吉山钨矿的伴生组分有cu、mo、bi、s、ag等金属,福建宁化行洛坑钨矿中的伴生组分有cu、mo、bi等金属。这些伴生金属大多以硫化矿物形式存在,该类伴生资源经钨矿砂与钨细泥主干流程处理后形成的硫化矿粗精矿品位高、有价组分丰富、综合回收利用价值明显。为了提高钨矿伴生硫化矿的回收效率,选矿工作者进行了大量研究。目前,我国大部分钨矿山主要采用以浮选法为主的工艺回收伴生的硫化矿,常用的流程主要有“优先浮选工艺”、“部分混合浮选工艺”、“等可浮工艺”、“选-冶联合工艺”等。

3.由于伴生硫化矿物在钨矿重选回收主干流程处理过程中吸附了捕收剂,导致浮选性能相近,不管采用何种工艺,伴生硫化矿进入分选作业前的脱药预处理和分选过程中选择性抑制剂的应用均是实现伴生硫化矿高效分离的关键。硫化钠脱药法是工业上钨矿伴生硫化矿物浮选分离预处理阶段应用最广泛的方法之一。在脱药过程中,脱药程度的控制是关键,脱药不彻底会给后续工艺中脉石矿物的抑制造成困难;完全脱药要求足量甚至过量的药剂,脱药时间需要严格把控。硫化矿浮选抑制剂包括无机和有机两大类,无机药剂作用效果强、制备简单,但对环境有害,在钨矿伴生硫化矿浮选中的应用日益减少;有机抑制剂种类丰富、来源广泛、环境友好,但通常水溶性差,抑制选择性弱。

4.无论是钨矿伴生硫化矿分选前的脱药预处理还是分选时抑制剂的选择,都有大量学者对其展开了深入系统的研究,很多相关成果也已经应用于生产实践。然而,以往对于脱药和抑制两个过程的研究大多是相互独立的,生产现场中混合粗精矿的脱药和后续矿物的选择性抑制也是依次进行的。是否存在一种方法将矿物的脱药和抑制两个过程统一起来,即在对某种矿物进行选择性脱药时实现对该矿物的选择性抑制尚未可知。

技术实现要素:

5.本发明提供一种钨矿伴生硫化矿浮选分离的方法,解决钨矿伴生多金属资源综合回收过程中药剂污染大、工艺流程复杂、选矿指标不高等问题。

6.该方法包括步骤如下:

7.(1)磨矿:将钨矿浮选脱出的多金属硫化矿(钨矿中的硫化矿是重选处理钨矿前用浮选的方法先选出来的混合矿,此处处理的即为该混合矿)磨矿,磨矿作业的细度为-0.074mm占65%-70%;

8.(2)在步骤(1)磨矿得到的矿浆中加入ph调整剂调节所得矿浆的ph为7-8,依次加入氧化剂和起泡剂2号油调浆后进行浮选,得到钼铜硫混合精矿和锌精矿;

9.(3)在步骤(2)得到的钼铜硫混合精矿中加入ph调整剂调节所得矿浆的ph为8-9,

依次加入氧化剂和起泡剂2号油调浆后进行浮选,得到钼硫混合精矿和铜精矿;

10.(4)在步骤(3)得到的钼硫混合精矿中加入抑制剂和起泡剂2号油进行浮选,得到粗精矿1和粗尾矿1;

11.(5)对步骤(4)所得粗精矿1和粗尾矿1分别进行3次精选和1次扫选,得到钼精矿和硫精矿,精选中矿和扫选中矿均顺序返回。

12.上述,步骤(1)中钨矿浮选脱出的多金属硫化矿中含有钼、铜、锌、硫。

13.步骤(2)中氧化剂为双氧水、高锰酸钾和次氯酸钠中的一种,氧化剂用量为1000-3000g/t;2号油用量为10-30g/t。

14.步骤(3)中氧化剂为高锰酸钾和次氯酸钠中的一种,氧化剂用量为500-1000g/t,2号油用量为10-30g/t。

15.步骤(4)中抑制剂为4-氨基-6-羟基-2-巯基嘧啶,4-氨基-6-羟基-2-巯基嘧啶用量为100-300g/t,2号油用量为10-30g/t。

16.步骤(5)中第2次精选中加入抑制剂4-氨基-6-羟基-2-巯基嘧啶,抑制剂用量为50-150g/t,其余两次精选和扫选中不加药。

17.本发明的上述技术方案的有益效果如下:

18.上述方案中,采用氧化剂作为抑制剂,氧化剂能够依次解吸已吸附在闪锌矿和黄铜矿表面的捕收剂,而不解吸黄铁矿、辉钼矿表面吸附的捕收剂,从而对闪锌矿和黄铜矿产生选择性抑制作用,配合使用辉钼矿高效抑制剂,实现表面吸附有捕收剂的钨矿伴生硫化矿的浮选分离。该方法减少了药剂的使用量,缩短了工艺流程,是一种稳定、高效、环保的钨矿伴生硫化矿选矿方法。

具体实施方式

19.为使本发明要解决的技术问题、技术方案和优点更加清楚,下面将结合具体实施例进行详细描述。

20.本发明针对现有的的问题,提供一种钨矿伴生硫化矿浮选分离的方法

21.(1)磨矿:将钨矿浮选脱出的多金属硫化矿磨矿,磨矿作业的细度为-0.074mm占65%-70%;

22.(2)在步骤(1)磨矿得到的矿浆中加入ph调整剂调节所得矿浆的ph为7-8,依次加入氧化剂和起泡剂2号油调浆后进行浮选,得到钼铜硫混合精矿和锌精矿;

23.(3)在步骤(2)得到的钼铜硫混合精矿中加入ph调整剂调节所得矿浆的ph为8-9,依次加入氧化剂和起泡剂2号油调浆后进行浮选,得到钼硫混合精矿和铜精矿;

24.(4)在步骤(3)得到的钼硫混合精矿中加入抑制剂和起泡剂2号油进行浮选,得到粗精矿1和粗尾矿1;

25.(5)对步骤(4)所得粗精矿1和粗尾矿1分别进行3次精选和1次扫选,得到钼精矿和硫精矿,精选中矿和扫选中矿均顺序返回。

26.下面结合具体实施例予以说明。

27.实施例1

28.将某钨矿浮选脱出的多金属硫化矿磨细到-0.074mm占65%,向磨矿得到的矿浆中加入ph调整剂调节所得矿浆的ph为7,依次加入3000g/t高锰酸钾和30g/t的2号油调浆后进

行浮选,得到钼铜硫混合精矿和锌精矿;向钼铜硫混合精矿中加入ph调整剂调节所得矿浆的ph为9,依次加入1000g/t高锰酸钾和10g/t的2号油调浆后进行浮选,得到钼硫混合精矿和铜精矿;向钼硫混合精矿中加入300g/t的4-氨基-6-羟基-2-巯基嘧啶、20g/t的2号油进行浮选,得到粗精矿1和粗尾矿1;对粗精矿1和粗尾矿1分别进行3次精选和1次扫选,得到钼精矿,精选中矿和扫选中矿均顺序返回,精选2的4-氨基-6-羟基-2-巯基嘧啶用量为150g/t,精选1、精选3、扫选不加药。

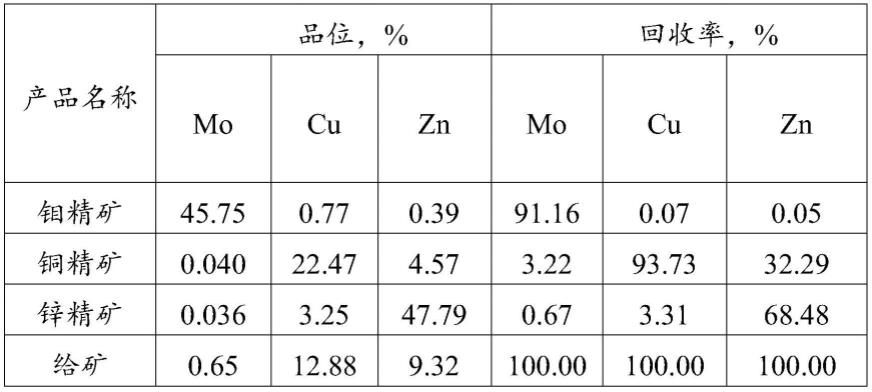

29.选矿试验结果如下表所示。

30.浮选试验指标(wt.%)

[0031][0032]

以上所述是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明所述原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

技术特征:

1.一种钨矿伴生硫化矿浮选分离的方法,其特征在于,包括步骤如下:(1)磨矿:将钨矿浮选脱出的多金属硫化矿磨矿,磨矿作业的细度为-0.074mm占65%-70%;(2)在步骤(1)磨矿得到的矿浆中加入ph调整剂调节所得矿浆的ph为7-8,依次加入氧化剂和起泡剂2号油调浆后进行浮选,得到钼铜硫混合精矿和锌精矿;(3)在步骤(2)得到的钼铜硫混合精矿中加入ph调整剂调节所得矿浆的ph为8-9,依次加入氧化剂和起泡剂2号油调浆后进行浮选,得到钼硫混合精矿和铜精矿;(4)在步骤(3)得到的钼硫混合精矿中加入抑制剂和起泡剂2号油进行浮选,得到粗精矿1和粗尾矿1;(5)对步骤(4)所得粗精矿1和粗尾矿1分别进行3次精选和1次扫选,得到钼精矿和硫精矿,精选中矿和扫选中矿均顺序返回。2.根据权利要求1所述的钨矿伴生硫化矿浮选分离的方法,其特征在于,所述步骤(1)中钨矿浮选脱出的多金属硫化矿中含有钼、铜、锌、硫。3.根据权利要求1所述的钨矿伴生硫化矿浮选分离的方法,其特征在于,所述步骤(2)中氧化剂为双氧水、高锰酸钾和次氯酸钠中的一种,氧化剂用量为1000-3000g/t;2号油用量为10-30g/t。4.根据权利要求1所述的钨矿伴生硫化矿浮选分离的方法,其特征在于,所述步骤(3)中氧化剂为高锰酸钾和次氯酸钠中的一种,氧化剂用量为500-1000g/t,2号油用量为10-30g/t。5.根据权利要求1所述的钨矿伴生硫化矿浮选分离的方法,其特征在于,所述步骤(4)中抑制剂为4-氨基-6-羟基-2-巯基嘧啶,4-氨基-6-羟基-2-巯基嘧啶用量为100-300g/t,2号油用量为10-30g/t。6.根据权利要求1所述的钨矿伴生硫化矿浮选分离的方法,其特征在于,所述步骤(5)中第2次精选中加入抑制剂4-氨基-6-羟基-2-巯基嘧啶,抑制剂用量为50-150g/t,其余两次精选和扫选中不加药。

技术总结

本发明提供一种钨矿伴生硫化矿浮选分离的方法,属于选矿技术领域。该方法将钨矿浮选脱出的多金属硫化矿磨矿后,加入pH调整剂调节矿浆的pH,然后依次加入氧化剂和起泡剂浮选,得到钼铜硫混合精矿和锌精矿;在得到的钼铜硫混合精矿中加入pH调整剂调节pH后,依次加入氧化剂和起泡剂浮选,得到钼硫混合精矿和铜精矿;在得到的钼硫混合精矿中加入抑制剂4-氨基-6-羟基-2-巯基嘧啶、起泡剂进行浮选,得到粗精矿1和粗尾矿1;对粗精矿1和粗尾矿1分别进行3次精选和1次扫选,得到钼精矿和硫精矿,精选中矿和扫选中矿均顺序返回。该方法可以在不预先脱药的情况下实现多种伴生硫化矿物的浮选分离,效果显著,流程简单。流程简单。

技术研发人员:冯博 钟春晖 陈渊淦 王子鸣 向子祥

受保护的技术使用者:江西理工大学

技术研发日:2022.07.21

技术公布日:2022/11/22

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1