空心钢丸检测装置以及方法与流程

1.本发明涉及钢丸检测领域,具体涉及一种空心钢丸检测装置以及方法。

背景技术:

2.在钢丸生产过程中,为了在涂装过程使得涂层具有良好的附着力,在涂装前用钢丸进行抛丸处理,以去除基材表面的锈蚀、油污等,形成一定的粗糙度。目前生产钢丸的工艺主要有气喷法、水射法及离心法雾化等。在生产钢丸的过程,易出现空心缺陷。空心钢丸在使用过程中容易破碎,产生较多粉尘,存在安全隐患。其次,空心钢丸占比较多会影响钢丸的使用寿命进而影响抛丸效率,基材表面无法达到要求,导致钢丸用量增加,增加使用成本,所以需要检测所使用钢丸的空心缺陷情况。

3.相关钢丸空心缺陷检测技术中,使用镶样、打磨、人工数的方式进行检测。具体是先将钢丸镶样,然后将钢丸进行磨样,磨掉一半,通过观察磨掉钢丸表面的形态确定是否空心。最后数空心钢丸和实心钢丸的数量。

4.钢丸的使用直径一般在0.3mm~2.0mm之间。在数钢丸总数和空心钢丸数量时,容易由于钢丸粒径过小而发生错误,该检测方式非常耗时,并且因为钢丸粒径较小,数的过程出现不准。因此业内亟需一种快速检测钢丸空心率的方法,以进行钢丸质量控制。

技术实现要素:

5.本发明提出一种空心钢丸检测装置以及方法,用以快速检测空心钢丸的占比。

6.本发明实施例提供了一种空心钢丸检测装置,包括:

7.筛分仓,包括容置腔、筛孔以及漏料孔;所述容置腔的底部是倾斜的,且所述容置腔的底部一端高于所述容置腔的底部另一端;所述筛孔位于所述容置腔的底部一端且与所述容置腔连通,所述漏料孔位于所述容置腔的底部另一端且与所述容置腔连通;以及

8.驱动机构,与所述筛分仓驱动连接,以带动所述筛分仓往复运动;以及

9.第一挡板,可开启地安装于所述漏料孔。

10.在一些实施例中,所述筛孔的开口尺寸为所述待筛分的钢丸的直径的1.3~1.7倍。

11.在一些实施例中,所述筛孔的数量为多个,多个所述筛孔成排布置。

12.在一些实施例中,所有的所述筛孔的通孔面积之和为所述容置腔的底面积的10%~40%。

13.在一些实施例中,空心钢丸检测装置还包括:

14.第二挡板,可拆卸地覆盖于所述筛孔的顶部或者底部。

15.在一些实施例中,空心钢丸检测装置还包括:

16.进料仓,与所述筛分仓的容置腔连通,以向所述容置腔输送待筛分的钢丸。

17.在一些实施例中,空心钢丸检测装置还包括:

18.第一输送管,与所述筛孔连通,且位于所述筛孔的下游;以及

19.第一收集仓,与所述第一输送管连通,且位于所述第一输送管的下游。

20.在一些实施例中,空心钢丸检测装置还包括:

21.第二输送管,与所述漏料孔连通,且位于所述漏料孔的下游;以及

22.第二收集仓,与所述第二输送管连通,且位于所述第二输送管的下游。

23.在一些实施例中,所述容置腔的底部倾斜角度为15

°

~30

°

。

24.在一些实施例中,空心钢丸检测装置还包括:

25.占比获取装置,被构造为获取空心钢丸所占的钢丸的比例。

26.在一些实施例中,所述占比获取装置采用以下设定公式计算空心钢丸所占的钢丸的比例:

27.r=s’*100%/(s’+s);

28.其中,r为空心钢丸所占的钢丸的比例;s’为空心钢丸单层平铺后的总投影面积;s为实心钢丸单层平铺后的总投影面积。

29.本发明实施例还提供一种空心钢丸检测方法,包括以下步骤:

30.将待筛分的钢丸输送至本发明任一技术方案所提供的空心钢丸检测装置中进行筛分;

31.收集经由筛孔漏出的空心钢丸;

32.打开所述空心钢丸检测装置的第一挡板,收集经由所述漏料孔漏出的实心钢丸;

33.获取所述空心钢丸的面积、所述实心钢丸的面积;

34.按照设定公式计算所述空心钢丸所占的钢丸的比例。

35.在一些实施例中,所述设定公式为:r=s’*100%/(s’+s);

36.其中,r为空心钢丸所占的钢丸的比例;s’为空心钢丸单层平铺后的总投影面积;s为实心钢丸单层平铺后的总投影面积。

37.在一些实施例中,将钢丸筛分包括以下步骤:

38.将待筛分钢丸输送至所述空心钢丸检测装置的容置腔的底部另一端;

39.启动所述空心钢丸检测装置的驱动机构,使得所述筛分仓筛分设定时长。

40.在一些实施例中,所述设定时长为3min~5min。

41.在一些实施例中,打开所述空心钢丸检测装置的第一挡板之前,还包括以下步骤:

42.停止所述驱动机构。

43.上述技术方案提供的空心钢丸检测装置,利用空心钢丸和实心钢丸重量不相同的特点,借助驱动机构实现空心钢丸和实心钢丸的分离,不需要破坏钢丸的结构,可以作为钢丸应用单位进行钢丸过程质量控制的手段,保证钢丸的来料质量,大大缩短了检测时间,能够有效对钢丸进行质量控制,为高品质制造提供支撑。

附图说明

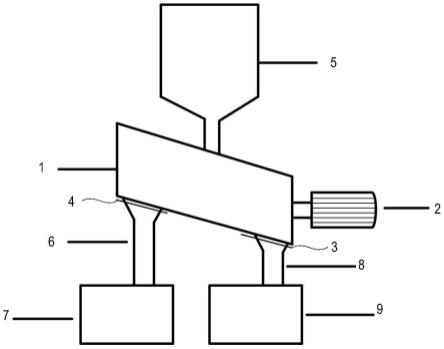

44.此处所说明的附图用来提供对本发明的进一步理解,构成本技术的一部分,本发明的示意性实施例及其说明用于解释本发明,并不构成对本发明的不当限定。在附图中:

45.图1为本发明实施例提供的空心钢丸检测装置结构示意图。

46.图2为本发明实施例提供的空心钢丸检测装置的筛分仓结构示意图。

47.图3为本发明实施例提供的空心钢丸检测装置筛分出的空心钢丸平铺示意图。

48.图4为本发明实施例提供的实心钢丸检测装置筛分出的实心钢丸平铺示意图。

49.图5为本发明实施例提供的实心钢丸检测方法流程示意图。

50.附图标记:

51.1、筛分仓;2、驱动机构;3、第一挡板;4、第二挡板;5、进料仓;6、第一输送管;7、第一收集仓;8、第二输送管;9、第二收集仓;101、空心钢丸;102、实心钢丸;

52.11、容置腔;12、筛孔;13、漏料孔。

具体实施方式

53.下面结合图1~图5对本发明提供的技术方案进行更为详细的阐述。

54.参见图1至图4,本发明实施例提供一种空心钢丸检测装置,包括筛分仓1、驱动机构2以及第一挡板3。筛分仓1包括容置腔11、筛孔12以及漏料孔13。容置腔11的底部是倾斜的,且容置腔11的底部一端高于容置腔11的底部另一端。筛孔12位于容置腔11的底部一端且与容置腔11连通,漏料孔13位于容置腔11的底部另一端且与容置腔11连通。驱动机构2与筛分仓1驱动连接,以带动筛分仓1往复运动。第一挡板3可开启地安装于漏料孔13。

55.筛分仓1用于容纳、筛分钢丸。可以采用多种实现方式使得容置腔11的底部一端高于容置腔11的底部另一端,一种方式为将筛分仓1倾斜布置,筛分仓1的底面是平面,在筛分仓1倾斜布置的情况下,筛分仓1的底面则与水平面有一定的夹角,即是筛分仓1的底面是倾斜的。另一种方式为,筛分仓1的底面自身是斜面,在筛分仓1正常放置的情况下,筛分仓1的底面也是倾斜的。在一些实施例中,容置腔11的底部倾斜角度为15

°

~30

°

,具体比如为15

°

、18

°

、22

°

、25

°

、28

°

、30

°

。

56.筛分仓1与驱动机构2驱动连接,驱动机构2带动筛分仓1往复直线运动、上下抖动等多种运动方式的叠加。这些运动都可以使得筛分仓1内部的钢丸被抖动、筛分。由于空心钢丸101和实心钢丸102的重量不相同,在筛分过程中,筛分仓1一直颠簸抖动,驱动机构2采用皮带或者其他动力系统带动筛分仓1颠簸抖动。经过抖动,不同重量的钢丸被分开,从而实现了空心钢丸101、实心钢丸102的区分。驱动机构2位于筛分仓1的低端,即漏料孔13所在的一端,这样在抖动过程中,筛分仓1较高的一端抖动幅度更大,空心钢丸101由于质量较轻,在颠簸抖动的过程中逐渐移动到筛分仓1前端,经由前端筛孔12漏到后文介绍的第一输送管6中被收集。

57.筛分仓1内的钢丸可以人工添加,也可以通过设置进料仓5实现自动添加。在一些实施例中,空心钢丸检测装置还包括进料仓5,进料仓5与筛分仓1的容置腔11连通,以向容置腔11输送待筛分的钢丸。进料仓5的位置高于筛分仓1,这样在钢丸自身重力作用下,钢丸自动掉入到筛分仓1中。在进料仓5的出口处设置有控制阀。通过将控制阀的阀位在导通、断开之间切换,来实现添加钢丸或者不再添加钢丸。控制阀具体采用电磁阀等,以便于根据所需要的钢丸量自动切换控制阀的阀位。

58.筛分仓1的容积与一次性可以筛选的钢丸的重量成正比,筛分仓1的容积越大,一次性能够筛分的钢丸越多,相对应地,驱动机构2用于驱动筛分仓1的驱动力越大。

59.在往筛分仓1内添加钢丸时、在筛分仓1筛分钢丸的过程中,第一挡板3均处于阻挡位置,以放置筛分仓1内的钢丸经由漏料孔13漏出。在筛分过程中,空心钢丸101被摔至筛孔12所在的位置,然后经由筛孔12掉出筛分仓1。在整个筛分过程中,筛孔12外部都没有阻挡,

空心钢丸101可以自由地经由筛孔12漏出筛分仓1。

60.为了实现一个筛孔12一次性只释放一个钢丸,在一些实施例中,筛孔12的开口尺寸为待筛分的钢丸的直径的1.3~1.7倍,具体比如为1.3倍、1.4倍、1.5倍、1.6倍、1.7倍等。考虑到钢丸和钢丸之间有接触的情况,为了降低两个钢丸接触后,难以从筛孔12漏出的现象的发生,将筛孔12的尺寸设置的比单个钢丸的直径大,且比两个钢丸的直径之和小,这个尺寸单位既可以满足释放空心钢丸101的要求,又可以防止多个钢丸经由筛孔12一次性被带出。

61.参见图2,筛孔12的数量为多个,多个筛孔12成排布置。各个筛孔12的尺寸范围可以相同或者不相同。但各个筛孔12的尺寸范围都满足单次释放一个钢丸。如图2所示,在筛分仓1的底部设置有多排筛孔12,每一排筛孔12占据筛分仓1底部的整个宽度尺寸,这样设置使得空心钢丸101只要到达了筛分仓1的上端,就能达到筛孔12所在的区域,都能顺利地被筛分出来。

62.筛孔12的数量与空心钢丸101的占比相关,空心钢丸101的占比高,则筛孔12的数量也相应多一些,以提高筛分效率。所谓占比是指在一次筛分操作中,空心钢丸101所占全部钢丸的比例。可以用面积比或者数量比来计算。在一些实施例中,所有的筛孔12的通孔面积之和为容置腔11的底面积的10%~40%。

63.继续参见图1,为了防止在筛分操作之前,钢丸从筛孔12处漏出,在一些实施例中,空心钢丸检测装置还包括第二挡板4,第二挡板4可拆卸地覆盖于筛孔12的顶部或者底部。

64.第二挡板4可以位置筛分仓1的底部外侧,也可以位于筛分仓1的底部内侧。从便于拆卸、切换第二挡板4位置的角度来看,第二挡板4设置于筛分仓1的底部外侧更容易操作。在一些实施例中,第二挡板4被设置为可收缩或者可折叠的结构,在往筛分仓1内添加钢丸时,第二挡板4位于封闭位置,以堵住筛孔12。在开始筛分操作时,打开、折叠第二挡板4,以离开筛孔12,使得被筛出来的钢丸可以从筛孔12掉落。在筛分过程中,筛分操作和收集空心钢丸101的操作是同步进行的,即边筛边漏空心钢丸101。

65.继续参见图1,在一些实施例中,空心钢丸检测装置还包括第一输送管6以及第一收集仓7。第一输送管6与筛孔12连通,且位于筛孔12的下游。第一收集仓7与第一输送管6连通,且位于第一输送管6的下游。第一输送管6为喇叭口管路,第一输送管6朝着筛分仓1的一端开口尺寸大,以使得从任意筛孔12掉落出来的空心钢丸101都可以进入到第一输送管6中,收集效果好;第一输送管6朝着第一收集仓7的另一端开口尺寸小,这样使得第一输送管6中的钢丸能够集中地掉落到第一收集仓7中,不易四处迸射。

66.在一些实施例中,第一收集仓7的整个顶面可以设置为开口的,其开口处可以设置盖子。盖子上有通孔,第一输送管6的另一端伸入到通孔中,以防止空心钢丸101掉落到第一收集仓7外部。第一收集仓7的容积小于筛分仓1的容积。第一收集仓7的位置低于第一输送管6、第一输送管6低于筛分仓1,以充分利用钢丸的重力实现钢丸的筛分,不再需要其他动力输送机构,大大简化了空心钢丸检测装置的结构,使其操作更加可控、更容易操控。

67.在整个筛分操作过程中,第一挡板3始终处于阻挡位置,钢丸无法经由漏料孔13掉落出来。在筛分操作完成后,空心钢丸101已从筛孔12都掉落出去,此时,打开第一挡板3,收集筛分剩下的实心钢丸102。继续参见图2,在一些实施例中,空心钢丸检测装置还包括第二输送管8以及第二收集仓9。第二输送管8与漏料孔13连通,且位于漏料孔13的下游。第二收

集仓9与第二输送管8连通,且位于第二输送管8的下游。

68.与筛孔12为小孔的结构不相同,漏料孔13为开口尺寸比较大的大孔,整个筛分仓1可以只设置一个漏料孔13,漏料孔13位于筛分仓1底部的最低端。实心钢丸102不需要一个个收集,而是一堆实心钢丸102经由漏料孔13被快速释放、快速收集,以提高检测效率。

69.第二输送管8为喇叭口管路,第二输送管8朝着筛分仓1的一端开口尺寸大,以使得实心钢丸102都可以进入到第二输送管8中,收集效率高、收集效果好;第二输送管8朝着第二收集仓9的另一端开口尺寸小,这样使得第二输送管8中的钢丸能够集中地掉落到第二收集仓9中,不易四处迸射。

70.与第一收集仓7的结构类似,在一些实施例中,第二收集仓9的整个顶面可以设置为开口的,其开口处可以设置顶盖。顶盖上有开孔,第二输送管8的另一端伸入到开孔中,以防止实心钢丸102掉落到第二收集仓9外部。第二收集仓9的容积小于筛分仓1的容积。第二收集仓9的位置低于第二输送管8、第二输送管8低于筛分仓1,以充分利用钢丸的重力实现钢丸的筛分,不再需要其他动力输送机构,大大简化了空心钢丸检测装置的结构,使其操作更加可控、更容易操控。

71.第一收集仓7、第二收集仓9并排布置,两者的设置高度可以相同,两者的结构尺寸也可以相同。

72.在空心钢丸101、实心钢丸102筛分分离后,计算空心钢丸101的占比。在一些实施例中,空心钢丸检测装置还包括占比获取装置,占比获取装置被构造为获取空心钢丸101所占的钢丸的比例。

73.占比获取装置具体可以采用图像、计算空心钢丸101和实心钢丸102各自的数量等方式计算占比。

74.在一些实施例中,占比获取装置采用以下设定公式计算空心钢丸101所占的钢丸的比例:r=s’*100%/(s’+s)。

75.其中,r为空心钢丸101所占的钢丸的比例;s’为空心钢丸101单层平铺后的总投影面积,参见图3;s为实心钢丸102单层平铺后的总投影面积,参见图4。

76.总投影面积是指钢丸在收集仓或者在其他容器内单层平铺后,每排占满收集仓或者容器的宽度尺寸,所有的钢丸在收集仓或者容器底部的投影面积。在图3中,空心钢丸101的总投影面积s’=a’*b’。在图4中,实心钢丸102的总投影面积s=a*b。如果钢丸的数量不是刚好为一排,则计算除了最后一排外其他排数的总投影面积,再加上最后一排的钢丸所占的该排投影面积。

77.参见图5,本发明实施例还提供一种空心钢丸检测方法,采用上述任一技术方案所提供的空心钢丸检测装置进行。该空心钢丸检测方法包括以下步骤:

78.步骤s100、将待筛分的钢丸输送至本发明任一技术方案所提供的空心钢丸检测装置中进行筛分。在筛分操作启动之前,可以先堵上筛孔12,以防止未筛分的钢丸从筛孔12掉落。在整个筛分操作过程中,都堵上漏料孔13,以防止钢丸从漏料孔13中掉落。一次筛分的钢丸数量不易太多,在驱动机构2启动之前,较佳地,筛分仓1的底部能有部分底面可以露出、未被钢丸覆盖。

79.步骤s200、收集经由筛孔12漏出的空心钢丸101。在驱动机构2工作过程中,筛孔12都未被阻挡,边驱动筛分仓1边收集空心钢丸101。等待没有空心钢丸101从筛孔12处漏出停

止筛分,空心钢丸101筛分完成后,进行步骤s300。可以设定筛分时长,当驱动机构2工作满足设定时长后,确定完成了筛分操作。颠簸抖动过程大约持续3min~5min,驱动机构2停止,此时实心钢丸102聚集在筛分仓1的低端,即尾部。开启按钮,打开筛分仓1尾部的第一挡板3,实心钢丸102通过第二输送管8被收集到第二收集仓9内。

80.具体地,在一些实施例中,将钢丸筛分包括以下步骤:将待筛分钢丸输送至空心钢丸检测装置的容置腔11,钢丸在自身重力作用下,自动聚集在容置腔11的低端,即漏料孔13所在的一端。然后,启动空心钢丸检测装置的驱动机构2,使得筛分仓1筛分设定时长。在一些实施例中,设定时长为3min~5min。

81.筛分操作完成后,停止驱动机构2。

82.步骤s300、打开空心钢丸检测装置的第一挡板3,收集经由漏料孔13漏出的实心钢丸102。

83.步骤s400、获取空心钢丸101的面积、实心钢丸102的面积。

84.步骤s500、按照设定公式计算空心钢丸101所占的钢丸的比例。

85.具体地,第一步,将空心钢丸101收集仓的空心钢丸101放入一个平整的盒子里,晃动盒子,将空心钢丸101平铺且紧密排布在一起,保证空心钢丸101只平铺了一层且排布紧密,如图3所示,计算空心钢丸101的平铺面积,即总投影面积s’=a’*b’。

86.第二步,将实心钢丸102收集仓的实心钢丸102放入一个平整的盒子里,晃动盒子,将实心钢丸102平铺且紧密排布在一起,保证实心钢丸102只平铺了一层且排布紧密,如图4所示,计算实心钢丸102的平铺面积,即总投影面积s=a*b。

87.在一些实施例中,设定公式为:r=s’*100%/(s’+s)。

88.其中,r为空心钢丸101所占的钢丸的比例;s’为空心钢丸101单层平铺后的总投影面积,参见图3;s为实心钢丸102单层平铺后的总投影面积,参见图4。

89.下面整体介绍以下整个筛分过程。进料仓5位于整个空心钢丸检测装置的最上端,待测钢丸从进料仓5放入。启动装置,待筛分的钢丸经由进料仓5进入到筛分仓1中,筛分仓1倾斜15

°

~30

°

装配。筛分仓1受驱动机构2控制,筛分仓1开始颠簸抖动,筛分仓1前端颠簸抖动幅度大于尾端,在筛分仓1前端设置有比钢丸粒径尺寸大30%~70%的筛孔12,整个带有筛孔12的面积占整个筛分仓1底面面积的10%~40%。

90.在筛分仓1开始运行时,筛分仓1前端的第二挡板4自动开启,由于重力比较轻,空心钢丸101在抖动的过程中自动向前移动到筛分仓1的筛孔12处,从筛孔12落到第一输送管6中,由第一输送管6运输到第一收集仓7中。在筛分仓1抖动过程中实心钢丸102由于重量较重移动到筛分仓1的尾端,等待没有空心钢丸101从筛分仓1孔径处漏出停止筛分,筛分过程持续大约3min~5min,筛分结束,驱动机构2停止工作,通过开启按钮,筛分仓1尾端的封闭挡板打开,实心钢丸102通过第二输送管8运输到第二收集仓9中。

91.将第一收集仓7拆卸,倒出空心钢丸101用以计算空心钢丸101平铺面积s’。将第二收集仓9拆卸,倒出实心钢丸102用以计算实心钢丸102平铺面积s。

92.在本发明的描述中,需要理解的是,术语“中心”、“纵向”、“横向”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为便于描述本发明和简化描述,而不是指示或暗指所指的装置或元件必须具有特定的方位、为特定的方位构造和操作,因而不能理解为对本发明保护内

容的限制。

93.最后应说明的是:以上实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换,但这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的精神和范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1