一种低铜高锌型铜锌硫化矿石的浮选分离方法

1.本发明涉及一种低铜高锌型铜锌硫化矿石的浮选分离方法,属于冶金选矿技术领域。

背景技术:

2.我国铜锌矿资源储量巨大,但随着优质矿产资源的大规模开发,矿石品位普遍较低,矿石成分多样且紧密共生,这些原矿性质给铜锌矿石资源的高效利用带来了较大难度。

3.铜锌硫化矿石是冶炼铜锌的重要来源,主要以黄铜矿和闪锌矿为主,常与黄铁矿与磁黄铁矿共生,铜锌硫化矿的分离仍然是选矿领域的一个难题。为此,国内外学者对铜锌硫化矿分离做了大量的研究工作,造成其分离困难的可能原因如下:

①

铜锌矿物间相互密切共生,结晶粒度细小,矿物难以单体解离;

②

矿石碎磨后的矿浆中含有的铜、铅离子致使闪锌矿活化,使闪锌矿的可浮性与黄铜矿相似;

③

硫化矿物之间存在可浮性相互交错的差异;

④

受矿物中黄铁矿、磁黄铁矿、硅酸盐矿物等脉石和矿泥的影响,浮选工艺流程和药剂制度也会影响分离效果。此外,随着研究的深入,矿石中存在的流体包裹体在磨矿过程中释放离子,也是铜离子的来源之一,是影响铜锌硫化矿浮选分离的新因素。

4.目前,对于难处理复杂铜锌硫化矿石仍无有效的浮选分离方法,一种情况是采用混合浮选方法生产一种铜锌混合精矿,虽然浮选总回收率高,但提高了冶炼难度,另一情况,实现一定分离,产出铜、锌两种浮选精矿,但每种精矿中金属互含严重,造成资源的极大浪费,致使资源综合利用效率低。

5.在此严峻形势下,对难处理复杂铜锌硫化矿石开展高效浮选分离研究,有十分重要的意义,本发明技术有助于提高我国难选铜锌硫化矿资源的利用率,同时为其高效利用提供技术指导 。

技术实现要素:

6.本发明的目的在于提供一种低铜高锌型铜锌硫化矿石的浮选分离方法:首先将低铜高锌型铜锌硫化矿石进行湿磨,将矿浆进行一次铜粗选和一次铜扫选作业,然后将铜粗选精矿产品再磨后进行两次铜精选作业,将第一次铜精选的尾矿进行一次铜精扫选作业,将第二次铜精选的尾矿与铜精扫选精矿合并返回至第一次铜精选作业,铜扫选的精矿产品返回至铜粗选作业,铜精扫选的尾矿返回至锌粗选作业,形成铜循环;将铜循环尾矿进行一次锌粗选和一次锌扫选作业,锌粗选精矿产品进行两次锌精选作业,第一次锌精选尾矿和锌扫选精矿返回至锌粗选作业,第二次锌精选的尾矿返回第一次锌精选作业,形成锌循环,进而构成全流程闭路循环,铜循环与锌循环第二次精选的产品即为最终铜精矿和锌精矿,其采用上述浮选流程进行铜锌分离,流程和操作简单,可有效分选低铜高锌型难选铜锌硫化矿石。

7.本发明所述浮选分离方法具体步骤如下:(1)将低铜高锌型铜锌硫化矿石进行湿磨,按每吨原矿计,依次向磨机中添加2000

~3000g/t的组合ph调整剂、2500~3500g/t组合抑制剂,控制矿浆的质量浓度为42~45 %,磨矿至以质量计粒度小于0.074mm占80~90%,再添加40~50g/t的组合捕收剂、30~50g/t的起泡剂,搅拌2~3min,进行铜粗选作业,浮选时间为5~7min,得到铜粗选精矿和铜粗选尾矿。

8.(2)向铜粗选尾矿中依次添加1000~2000g/t的组合抑制剂、5~15g/t的组合捕收剂,5~10 g/t的起泡剂,搅拌3~5min,进行铜扫选作业,浮选时间为3~5min,得到铜扫选精矿和铜扫选尾矿,将铜扫选精矿返回至铜粗选作业。

9.(3)将铜粗选精矿再次湿磨,按每吨原矿计,依次向磨机中添加1000~1500g/t的组合抑制剂,控制矿浆的质量浓度为35~40 %,磨矿至以质量计粒度小于0.038mm占90~95%,再添加15~20g/t的组合捕收剂、5~10g/t的起泡剂,搅拌2~3min,进行第一次铜精选作业,浮选时间为4~5min,得到第一次铜精选精矿和第一次铜精选尾矿。

10.(4)向第一次铜精选精矿中添加800~1000g/t的组合抑制剂,搅拌3~5min,进行第二次铜精选作业,浮选时间为3~4min,得到铜精矿和第二次铜精选尾矿,向第一次铜精选尾矿中添加500~800g/t的组合抑制剂、15~20g/t的组合捕收剂,搅拌3~5min,进行铜精扫选作业,浮选时间为1~2min,得到铜精扫选精矿和铜精扫选尾矿,将第二次铜精选的尾矿与铜精扫选精矿合并返回至第一次铜精选作业,铜精扫选的尾矿返回至锌粗选作业,形成铜循环。

11.(5)向铜扫选尾矿中依次添加1500~2000g/t的组合ph调整剂、250~300g/t的硫酸铜、150~180g/t的异丁基黄药,60~80 g/t的起泡剂,搅拌3~5min,进行锌粗选作业,浮选时间为6~8min,得到锌粗选精矿和锌粗选尾矿。

12.(6)向锌粗选尾矿中依次添加30~50g/t的硫酸铜、60~80g/t的异丁基黄药、25~40 g/t的起泡剂,搅拌3~5min,进行锌扫选作业,浮选时间为5~6min,得到锌扫选精矿和锌扫选尾矿,将锌扫选精矿返回至锌粗选作业。

13.(7)向锌粗选精矿中添加100~150g/t的组合抑制剂,搅拌3~5min,进行第一次锌精选作业,浮选时间为4~5min,得到第一次锌精选精矿和第一次锌精选尾矿,第一次锌精选尾矿中不添加任何药剂,进行第二次锌精选作业,浮选时间为3~4min,得到锌精矿和第二次锌精选尾矿,第一次锌精选尾矿返回至锌粗选作业,第二次锌精选的尾矿返回第一次锌精选作业,形成锌循环,进而构成全流程闭路循环。

14.所述组合ph调整剂由以下质量比的组分组合到:石灰(cao)占55%~65%,腐植酸钠(c9h8na2o4)占18%~20%,酒石酸钾钠(nakc4h4o6)占18%~20%,所有物质质量百分比之和最终为100%。

15.所述组合抑制剂由以下质量比的组分组合得到:硫酸锌(znso4)占58%~65%,焦亚硫酸钠(na2s2o5)占20%-25%,铁氰化钾(k3[fe(cn)6])占12%~15%,所有物质质量百分比之和最终为100%。

[0016]

所述组合捕收剂由以下质量比的组分组合得到:乙硫氨酯((ch3)2choc(s)nhc2h5)占65%~70%,巯基苯骈噻唑钠(c7h5nnas2)占12%~15%,乙基黄药(c3h5naos2)占18~20%,所有物质质量百分比之和最终为100%。

[0017]

上述用于低铜高锌型铜锌硫化矿石的浮选分离的组合药剂,其不仅成分简单,配制方便,而且组合药剂之间协同效应明显,组合ph调整剂除可调节矿浆ph外,还能抑制脉石矿物和清除次生铜离子对闪锌矿的活化作用,组合抑制剂可高效抑制闪锌矿,对黄铜矿浮选基本无抑制作用,组合捕收剂能兼顾选择性和捕收性,在优先浮铜过程中,实现对铜选择

性捕收。

[0018]

本发明所述的低铜高锌型铜锌硫化矿石,铜锌矿物主要呈连生体分布,嵌布粒度细小,属于难选矿石。

[0019]

本发明的技术原理是:本发明所述方法基于组合药剂间共吸附作用产生的协同效应和分支浮选原理。

[0020]

所述组合调整剂利用石灰(cao)调节矿浆ph,腐植酸钠(c9h8na2o4)、酒石酸钾钠(nakc4h4o6)具有大量的极性基团,在碱性条件下,与fe

3+

、cu

2+

、zn

2+

等金属离子形成螯合物,清除了金属离子对闪锌矿、黄铁矿、硅酸盐等脉石矿物的活化作用。

[0021]

所述组合抑制剂利用硫酸锌(znso4)、焦亚硫酸钠(na2s2o5)、铁氰化钾(k3[fe(cn)6])反应,生成亚硫酸锌(znso3·

2h2o)、铁氰化锌(zn3[fe(cn)6]2)等络合物,共吸附在闪锌矿表面,增强闪锌矿亲水性,强化对闪锌矿的抑制作用,对黄铜矿浮选基本无抑制作用。

[0022]

所述组合捕收剂利用乙硫氨酯((ch3)2choc(s)nhc2h5)、巯基苯骈噻唑钠(c7h5nnas2)、乙基黄药(c3h5naos2)在矿物表面产生共吸附作用,对硫化矿具有更好的选择性和捕收性。

[0023]

浮选流程将铜第一次精选尾矿进行精扫选作业,铜精扫选的尾矿返回至锌粗选作业,利用分支浮选原理,将铜循环的残余药剂和部分铜离子返至锌循环,避免最易选的闪锌矿快速进入铜循环中,铜循环中精扫选这一支浮选泡沫对锌粗选浮锌还有一定的负载作用,这样有利于锌的回收;两种措施的联合使用,以此保证提高铜精矿品位和锌回收率,实现铜锌的高效分离。

[0024]

本发明的有益效果是:(1)本发明组合药剂之间的协同效应明显,实现了优先浮铜过程中对黄铜矿的选择性捕收与闪锌矿的强化抑制。

[0025]

(2)本发明在原矿含铜品位≤0 .6%,含锌品位≥6%的条件下,铜回收率可达75%~82%,铜精矿铜品位≥25% ,铜精矿锌品位≤5%,锌回收率可达92%~96%。

[0026]

(3)本发明与常规硫化浮选工艺比较,在铜精矿回收率一致的情况下,可提高铜精矿铜品位5%-8%,降低铜精矿锌品位5%~7%,提高锌精矿锌回收率4%~7%,同时可提高伴生银回收率6%-10%。

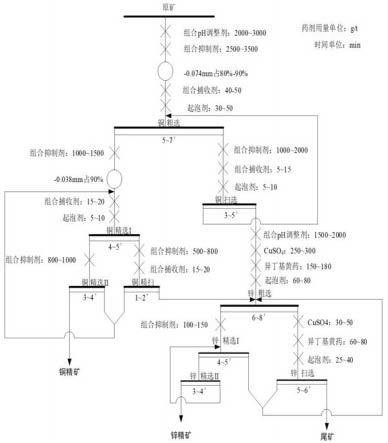

附图说明

[0027]

图1为本发明所采用的浮选工艺流程图。

具体实施方式

[0028]

下面结合实施例对本发明做进一步描述,但本发明的保护范围并不限于所述内容。

[0029]

实施例1原矿含铜品位0.66%,含锌品位6.58%,硫化率95.67%的铜锌矿石,对本实施例的铜锌矿石进行浮选,本实施例中的组合调整剂由以下质量比的组分组合得到:石灰占60%,腐植酸钠占20%,酒石酸钾钠占20%。组合抑制剂由以下质量比的组分组合得到:硫酸锌占65%,

焦亚硫酸钠占20%,铁氰化钾占15%。组合捕收剂由以下质量比的组分组合得到:乙硫氨酯占70%,巯基苯骈噻唑钠占14%,乙基黄药占16%。

[0030]

如图1所示,本实施例的具体步骤如下:(1)将低铜高锌型铜锌硫化矿石进行湿磨,按每吨原矿计,依次向磨机中添加3000g/t的组合ph调整剂、3500g/t组合抑制剂,控制矿浆的质量浓度为45%,磨矿至以质量计粒度小于0.074mm占90%,再添加50g/t的组合捕收剂、50g/t的起泡剂,搅拌3min,进行铜粗选作业,浮选时间为7min,得到铜粗选精矿和铜粗选尾矿。

[0031]

(2)向铜粗选尾矿中依次添加2000g/t的组合抑制剂、15g/t的组合捕收剂,10 g/t的起泡剂,搅拌5min,进行铜扫选作业,浮选时间为5min,得到铜扫选精矿和铜扫选尾矿,将铜扫选精矿返回至铜粗选作业。

[0032]

(3)将铜粗选精矿再次湿磨,按每吨原矿计,依次向磨机中添加1500g/t的组合抑制剂,控制矿浆的质量浓度为40%,磨矿至以质量计粒度小于0.038mm占95%,再添加20g/t的组合捕收剂、10g/t的起泡剂,搅拌3min,进行第一次铜精选作业,浮选时间为5min,得到第一次铜精选精矿和第一次铜精选尾矿。

[0033]

(4)向第一次铜精选精矿中添加1000g/t的组合抑制剂,搅拌5min,进行第二次铜精选作业,浮选时间为4min,得到铜精矿和第二次铜精选尾矿,向第一次铜精选尾矿中添加800g/t的组合抑制剂、20g/t的组合捕收剂,搅拌5min,进行铜精扫选作业,浮选时间为2min,得到铜精扫选精矿和铜精扫选尾矿,将第二次铜精选的尾矿与铜精扫选精矿合并返回至第一次铜精选作业,铜精扫选的尾矿返回至锌粗选作业,形成铜循环。

[0034]

(5)向铜扫选尾矿中依次添加2000g/t的组合ph调整剂、300g/t的硫酸铜、180g/t的异丁基黄药,80 g/t的起泡剂,搅拌5min,进行锌粗选作业,浮选时间为8min,得到锌粗选精矿和锌粗选尾矿。

[0035]

(6)向锌粗选尾矿中依次添加50g/t的硫酸铜、80g/t的异丁基黄药、40 g/t的起泡剂,搅拌5min,进行锌扫选作业,浮选时间为6min,得到锌扫选精矿和锌扫选尾矿,将锌扫选精矿返回至锌粗选作业。

[0036]

(7)向锌粗选精矿中添加150g/t的组合抑制剂,搅拌5min,进行第一次锌精选作业,浮选时间为5min,得到第一次锌精选精矿和第一次锌精选尾矿,第一次锌精选尾矿中不添加任何药剂,进行第二次锌精选作业,浮选时间为4min,得到锌精矿和第二次锌精选尾矿,第一次锌精选尾矿返回至锌粗选作业,第二次锌精选的尾矿返回第一次锌精选作业,形成全流程闭路循环。

[0037]

得到铜精矿铜回收率84.21%,铜精矿含铜品位26.38%,铜精矿含锌4.86%,锌精矿锌回收率94.24%,锌精矿含锌品位51.87%,锌精矿含铜品位1.53%。

[0038]

实施例2原矿含铜品位0.45%,含锌品位8.57%,硫化率98.83%的铜锌矿石,对本实施例的铜锌矿石进行浮选,本实施例中的组合调整剂由以下质量比的组分组合得到:石灰占63%,腐植酸钠占18%,酒石酸钾钠占19%。组合抑制剂由以下质量比的组分组合得到:硫酸锌占64%,焦亚硫酸钠占22%,铁氰化钾占14%。组合捕收剂由以下质量比的组分组合得到:乙硫氨酯占68%,巯基苯骈噻唑钠占14%,乙基黄药占18%。

[0039]

如图1所示,本实施例的具体步骤如下:

(1)将低铜高锌型铜锌硫化矿石进行湿磨,按每吨原矿计,依次向磨机中添加2500g/t的组合ph调整剂、3000g/t组合抑制剂,控制矿浆的质量浓度为43.5%,磨矿至以质量计粒度小于0.074mm占85%,再添加45g/t的组合捕收剂、40g/t的起泡剂,搅拌2.5min,进行铜粗选作业,浮选时间为6min,得到铜粗选精矿和铜粗选尾矿。

[0040]

(2)向铜粗选尾矿中依次添加1500g/t的组合抑制剂、10g/t的组合捕收剂,7.5g/t的起泡剂,搅拌4min,进行铜扫选作业,浮选时间为4min,得到铜扫选精矿和铜扫选尾矿,将铜扫选精矿返回至铜粗选作业。

[0041]

(3)将铜粗选精矿再次湿磨,按每吨原矿计,依次向磨机中添加1250g/t的组合抑制剂,控制矿浆的质量浓度为37.5%,磨矿至以质量计粒度小于0.038mm占92.5%,再添加17.5g/t的组合捕收剂、7.5g/t的起泡剂,搅拌2.5min,进行第一次铜精选作业,浮选时间为4.5min,得到第一次铜精选精矿和第一次铜精选尾矿。

[0042]

(4)向第一次铜精选精矿中添加900g/t的组合抑制剂,搅拌4min,进行第二次铜精选作业,浮选时间为3.5min,得到铜精矿和第二次铜精选尾矿,向第一次铜精选尾矿中添加650g/t的组合抑制剂、17.5g/t的组合捕收剂,搅拌4min,进行铜精扫选作业,浮选时间为1.5min,得到铜精扫选精矿和铜精扫选尾矿,将第二次铜精选的尾矿与铜精扫选精矿合并返回至第一次铜精选作业,铜精扫选的尾矿返回至锌粗选作业,形成铜循环。

[0043]

(5)向铜扫选尾矿中依次添加1750g/t的组合ph调整剂、275g/t的硫酸铜、165g/t的异丁基黄药,70 g/t的起泡剂,搅拌4min,进行锌粗选作业,浮选时间为7min,得到锌粗选精矿和锌粗选尾矿。

[0044]

(6)向锌粗选尾矿中依次添加40g/t的硫酸铜、70g/t的异丁基黄药、32.5 g/t的起泡剂,搅拌4min,进行锌扫选作业,浮选时间为5.5min,得到锌扫选精矿和锌扫选尾矿,将锌扫选精矿返回至锌粗选作业。

[0045]

(7)向锌粗选精矿中添加125g/t的组合抑制剂,搅拌4min,进行第一次锌精选作业,浮选时间为4.5min,得到第一次锌精选精矿和第一次锌精选尾矿,第一次锌精选尾矿中不添加任何药剂,进行第二次锌精选作业,浮选时间为3.5min,得到锌精矿和第二次锌精选尾矿,第一次锌精选尾矿返回至锌粗选作业,第二次锌精选的尾矿返回第一次锌精选作业,形成全流程闭路循环。

[0046]

得到铜精矿铜回收率81.54%,铜精矿含铜品位21.38%,铜精矿含锌5.06%,锌精矿锌回收率95.37%,锌精矿含锌品位53.66%,锌精矿含铜品位1.83%。

[0047]

实施例3原矿含铜品位0.52%,含锌品位7.34%,硫化率96.72%的铜锌矿石,对本实施例的铜锌矿石进行浮选,本实施例中的组合调整剂由以下质量比的组分组合得到:石灰占61%,腐植酸钠占19%,酒石酸钾钠占20%。组合抑制剂由以下质量比的组分组合得到:硫酸锌占64%,焦亚硫酸钠占23%,铁氰化钾占13%。组合捕收剂由以下质量比的组分组合得到:乙硫氨酯占70%,巯基苯骈噻唑钠占11%,乙基黄药占19%。

[0048]

如图1所示,本实施例的具体步骤如下:(1)将低铜高锌型铜锌硫化矿石进行湿磨,按每吨原矿计,依次向磨机中添加2000g/t的组合ph调整剂、2500g/t组合抑制剂,控制矿浆的质量浓度为42%,磨矿至以质量计粒度小于0.074mm占80%,再添加40g/t的组合捕收剂、30g/t的起泡剂,搅拌2min,进行铜

粗选作业,浮选时间为5min,得到铜粗选精矿和铜粗选尾矿。

[0049]

(2)向铜粗选尾矿中依次添加1000g/t的组合抑制剂、5g/t的组合捕收剂,5g/t的起泡剂,搅拌3min,进行铜扫选作业,浮选时间为3min,得到铜扫选精矿和铜扫选尾矿,将铜扫选精矿返回至铜粗选作业。

[0050]

(3)将铜粗选精矿再次湿磨,按每吨原矿计,依次向磨机中添加1000g/t的组合抑制剂,控制矿浆的质量浓度为35 %,磨矿至以质量计粒度小于0.038mm占90%,再添加15g/t的组合捕收剂、5g/t的起泡剂,搅拌2min,进行第一次铜精选作业,浮选时间为4min,得到第一次铜精选精矿和第一次铜精选尾矿。

[0051]

(4)向第一次铜精选精矿中添加800g/t的组合抑制剂,搅拌3min,进行第二次铜精选作业,浮选时间为3min,得到铜精矿和第二次铜精选尾矿,向第一次铜精选尾矿中添加500g/t的组合抑制剂、15g/t的组合捕收剂,搅拌3min,进行铜精扫选作业,浮选时间为1min,得到铜精扫选精矿和铜精扫选尾矿,将第二次铜精选的尾矿与铜精扫选精矿合并返回至第一次铜精选作业,铜精扫选的尾矿返回至锌粗选作业,形成铜循环。

[0052]

(5)向铜扫选尾矿中依次添加1500g/t的组合ph调整剂、250g/t的硫酸铜、150g/t的异丁基黄药,60g/t的起泡剂,搅拌3min,进行锌粗选作业,浮选时间为6min,得到锌粗选精矿和锌粗选尾矿。

[0053]

(6)向锌粗选尾矿中依次添加30g/t的硫酸铜、60g/t的异丁基黄药、25g/t的起泡剂,搅拌3min,进行锌扫选作业,浮选时间为5min,得到锌扫选精矿和锌扫选尾矿,将锌扫选精矿返回至锌粗选作业。

[0054]

(7)向锌粗选精矿中添加100g/t的组合抑制剂,搅拌3min,进行第一次锌精选作业,浮选时间为4min,得到第一次锌精选精矿和第一次锌精选尾矿,第一次锌精选尾矿中不添加任何药剂,进行第二次锌精选作业,浮选时间为4min,得到锌精矿和第二次锌精选尾矿,第一次锌精选尾矿返回至锌粗选作业,第二次锌精选的尾矿返回第一次锌精选作业,形成全流程闭路循环。

[0055]

得到铜精矿铜回收率80.36%,铜精矿含铜品位19.78%,铜精矿含锌5.87%,锌精矿锌回收率95.31%,锌精矿含锌品位51.72%,锌精矿含铜品位1.76%。

[0056]

对比实施例1本实施例的处理条件和实施例1相同,不同之处在于ph调整剂只添加石灰,抑制剂只添加硫酸锌,捕收剂只添加乙硫氨酯,其在各浮选作业对应的用量和实施例1的用量相同,试验结果见表1。

[0057]

对比实施例2本实施例的处理条件和实施例2相同,不同之处在于ph调整剂只添加石灰,抑制剂只添加硫酸锌,捕收剂只添加乙硫氨酯,其在各浮选作业对应的加入量为实施例2的1.5倍,试验结果见表1。

[0058]

表1对比实施例试验结果

由表1的对比数据可知,单独使用铜锌浮选分离中常见的ph调整剂石灰和捕收剂乙硫氨酯,药剂用量和组合药剂用量相同或增大用量,精矿产品的品位和回收率均没有使用组合药剂时高,且铜精矿含锌较高,铜锌分离效果不理想;因此,组合药剂的联用可有效解决上述问题,实现铜锌的有效分离,并减少药剂用量。

[0059]

以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和修饰,这些改进和修饰也应视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1