一种用于对成品包装箱的自动挑选装置的制作方法

1.本发明涉及成品出厂检测技术领域,具体为一种用于对成品包装箱的自动挑选装置。

背景技术:

2.无论是食品、日用品、还是电子产品、工业用品,出厂时往往都是将物品放入包装箱包装,这样既不仅对箱内产品起到保护作用,也起到了方便运输与存储的效果,同时提升了美观度,但在将物品使用包装箱包装的过程中,往往会出现包装箱破损、物品遗漏等问题,这样无疑造成了出厂产品的不合格。

3.为了避免这一情况的发生,传统方法一般通过人工检查包装箱的外观完好度,通过称重输送机动态称量整体重量来判断是否有漏装的情况,但是这些方法存在一定的弊端,如通过人工检查包装箱的外观,无疑造成了劳动强度的增加,提高了人力资源的成本,且称重输送带对成品包装箱进行动态称重时,由于包装箱处于运动状态,称重难免出现结果不准确的情况,误差较大。

技术实现要素:

4.针对现有技术的不足,本发明提供了一种用于对成品包装箱的自动挑选装置,解决了传统方式检测成品包装箱成本高及检测结果不准确的问题。

5.为实现以上目的,本发明通过以下技术方案予以实现:一种用于对成品包装箱的自动挑选装置,包括第一输送带,所述第一输送带右端固定连接有第一摆轮分拣机,所述第一摆轮分拣机右端设置有称重输送机,所述称重输送机右端设置有第二摆轮分拣机,所述称重输送机、第一摆轮分拣机、第二摆轮分拣机互不相连,所述第二摆轮分拣机右端设置有第二输送带,所述第一摆轮分拣机下端设置有第一分拣输送带,所述第二摆轮分拣机下端设置有第二分拣输送带,所述第一输送带上端从左到右依次设置有对中调节装置、第一识别装置、第二识别装置、第一激光检测装置,所述称重输送机上端中部设置有第二激光检测装置。

6.优选的,所述对中调节装置包括固定座,所述固定座下端分别固定连接在第一输送带前后壁上端,所述固定座中部均螺纹连接有螺纹杆,所述螺纹杆一端分别转动连接有推板,所述螺纹杆另一端分别固定连接有旋转把手,所述推板一端均转动连接有均匀分布的滚筒,所述推板另一端左右部分别固定连接有滑杆,所述推板上壁均固定连接由标尺。

7.优选的,所述第一识别装置包括第一固定架,所述第一固定架下端固定连接在第一输送带前壁上端,所述第一固定架上部固定连接有第一摄像头。

8.优选的,所述第二识别装置包括第二固定架,所述第二固定架下端固定连接在第一输送带后壁上端,所述第二固定架上部固定连接有第二摄像头。

9.优选的,所述第一激光检测装置包括第一激光发射器、第一激光接收器,所述第一激光发射器下端固定连接在第一输送带后壁上端,所述第一激光接收器下端固定连接在第

一输送带前壁上端,所述第一激光发射器与第一激光接收器位于同一轴线。

10.优选的,所述第二激光检测装置包括第二激光发射器、第二激光接收器,所述第二激光发射器下端固定连接在称重输送机后壁上端中部,所述第二激光接收器下端固定连接在称重输送机前壁上端中部。

11.优选的,所述第一输送带、第一摆轮分拣机、称重输送机、第二摆轮分拣机、第二输送带、第一分拣输送带、第二分拣输送带分别与控制器通信连接,所述控制器、第一激光检测装置、第二激光检测装置、第一摄像头、第二摄像头分别与工控机通信连接,所述工控机内置软件系统,所述软件系统内置图像识别系统。

12.优选的,所述用于对成品包装箱的自动挑选装置的使用方法,包括以下步骤:

13.步骤一、通过工控机中软件系统发送命令给控制器,使第一输送带、第二输送带、称重输送机、第一摆轮分拣机、第二摆轮分拣机以设定速率运行,同时开启第一激光检测装置、第二激光检测装置、第一摄像头与第二摄像头;

14.步骤二、按照成品包装箱尺寸调节对中调节装置,既分别转动旋转把手,带动推板移动,按照标尺显示调整至合适位置,使得成品包装箱在对中调节装置的限位下,在第一输送带中部移动;

15.步骤三、将成品包装箱从第一输送带上料端放入,在对中调节装置的作用下,成品包装箱保持于第一输送带中部移动,在第一输送带的作用下,成品包装箱分别从第一识别机构与第二识别机构下方通过,此时,第一摄像头与第二摄像头分别对成品包装箱外表面进行摄像后,将图像数据上传至工控机,通过图像识别系统对图像数据进行识别,判断成品包装箱表面是否破损,当成品包装箱表面破损时,工控机通过控制器控制第一摆轮分拣机的摆轮旋转,使其输送方向朝向第一分拣输送带,则此时成品包装箱移动到第一摆轮分拣机后,在第一摆轮分拣机的作用下进入第一分拣输送带,当成品包装箱表面完好时,第一摆轮分拣机输送方向保持与第一输送带一致,则成品包装箱通过第一摆轮分拣机移动进入称重输送机,综上完成成品包装箱外观的挑选;

16.步骤四、成品包装箱分别通过第一识别机构与第二识别机构后,继续在第一输送带上移动,此时当成品包装箱最右端到达第一激光检测装置时,成品包装箱隔断第一激光发射器发射出的光线,此时第一激光接收器将接收不到光线的信号通过控制器上传至工控机,待成品包装箱完全通过第一激光检测装置时,第一激光接收器接收到第一激光发射器发射出的光线,并将接收信号上传至工控机,工控机根据隔断与接收的时间与第一输送带的移动速度,计算出成品包装箱长度;

17.步骤五、包装完好的成品包装箱在称重输送机的带动下移动,当成品包装箱最右端到达第二激光检测装置时,成品包装箱隔断第二激光发射器发射出的光线,此时第二激光接收器将接收不到光线的信号通过控制器上传至工控机,根据之前计算出成品包装箱的长度与称重输送机的移动速度,使成品包装箱中部到达第二激光检测装置时,工控机通过控制器控制称重输送机停止,此时成品包装箱位于称重输送机中部且静止,在避免外部干扰的情况下,称重输送机准确测量出成品包装箱的重量,称重输送机继续启动,带动成品包装箱移动至第二摆轮分拣机;

18.步骤六、当测量出成品包装箱小于设定重量时,工控机通过控制器控制第二摆轮分拣机的摆轮旋转,使其输送方向朝向第二分拣输送带,则此时成品包装箱移动到第二摆

轮分拣机后,在第二摆轮分拣机的作用下进入第二分拣输送带,当测量出成品包装箱大于或等于设定重量时,第二摆轮分拣机输送方向保持与第二输送带一致,则成品包装箱通过第二摆轮分拣机移动进入第二输送带,综上完成成品包装箱重量的挑选。

19.本发明提供了一种用于对成品包装箱的自动挑选装置。具备以下有益效果:

20.1.本发明通过摄像头对成品包装箱表面进行摄像并由图像识别系统进行识别,根据识别结果控制摆轮分拣机输送方向,使表面破损的成品包装箱从主输送通道中分离,避免了通过人工检查包装箱的外观完好程度而造成劳动强度增加的问题,降低了人力资源的成本,进而达到了降低生产成本的效果。

21.2.本发明通过激光检测装置与工控机软件系统的配合,使得成品包装箱中部移动至称重输送机中部并停止移动,避免了称重移动物品误差较大的问题,提高了称重输送机的称重精确度,降低了称重检测结果错误的概率。

22.3.本发明通过自动挑选装置的设置,使破损的成品包装箱与缺失物品的成品包装箱被单独挑选出,避免了成品包装箱破损、物品遗漏等问题,提高了出厂产品的合格率。

附图说明

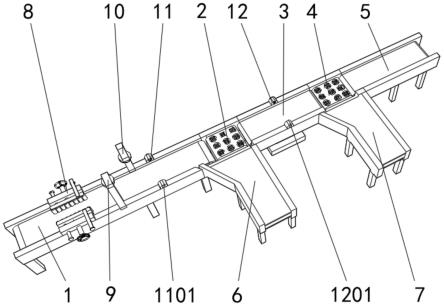

23.图1为本发明装置的俯视立体图;

24.图2为本发明装置的俯视图;

25.图3为本发明装置的前视图;

26.图4为图2中a处放大图;

27.图5为图3中b处放大图;

28.图6为本发明装置的系统原理示意图。

29.其中,1、第一输送带;2、第一摆轮分拣机;3、称重输送带;4、第二摆轮分拣机;5、第二输送带;6、第一分拣输送带;7、第二分拣输送带;8、对中调节装置;801、固定座;802、推板;803、滚筒;804、螺纹杆;805、旋转把手;806、滑杆;807、标尺;9、第一识别装置;901、第一固定架;902、第一摄像头;10、第二识别装置;1001、第二固定架;1002、第二摄像头;11、第一激光发射器;1101、第一激光接收器;12、第二激光发射器;1201、第二激光接收器。

具体实施方式

30.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

31.实施例一:

32.如图1-6所示,本发明实施例提供一种用于对成品包装箱的自动挑选装置,包括第一输送带1,第一输送带1右端固定连接有第一摆轮分拣机2,第一摆轮分拣机2右端设置有称重输送机3,称重输送机3右端设置有第二摆轮分拣机4,称重输送机3、第一摆轮分拣机2、第二摆轮分拣机4互不相连,第二摆轮分拣机4右端设置有第二输送带5,第一摆轮分拣机2下端设置有第一分拣输送带6,第二摆轮分拣机4下端设置有第二分拣输送带7,第一输送带1上端从左到右依次设置有对中调节装置8、第一识别装置9、第二识别装置10、第一激光检

测装置,称重输送机3上端中部设置有第二激光检测装置。

33.摆轮分拣机主要由输送滚轮、同步转向控制器、传动装置、机架等组成。运行时依据管理系统下发的指令及信息识别,转向控制器改变输送滚轮的运行方向,可实现物品左、右两侧分拣,将物品移送至分流的输送机上;因为输送滚轮面采用外包覆橡胶(或聚氨酯)结构,转向分拣时有效避免对输送物品表面的损伤,分拣快速、准确,对物品无冲击。

34.通过自动挑选装置的设置,使破损的成品包装箱与缺失物品的成品包装箱被单独挑选出,避免了成品包装箱破损、物品遗漏等问题,提高了出厂产品的合格率。

35.对中调节装置8包括固定座801,固定座801下端分别固定连接在第一输送带1前后壁上端,固定座801中部均螺纹连接有螺纹杆804,螺纹杆804一端分别转动连接有推板802,螺纹杆804另一端分别固定连接有旋转把手805,推板802一端均转动连接有均匀分布的滚筒803,推板802另一端左右部分别固定连接有滑杆806,推板802上壁均固定连接由标尺807。

36.成品包装箱在对中调节装置8的限位作用下,成品包装箱保持于第一输送带1中部移动,提高了后续检测的准确性。

37.第一识别装置9包括第一固定架901,第一固定架901下端固定连接在第一输送带1前壁上端,第一固定架901上部固定连接有第一摄像头902。

38.第二识别装置10包括第二固定架1001,第二固定架1001下端固定连接在第一输送带1后壁上端,第二固定架1001上部固定连接有第二摄像头1002。

39.通过第一摄像头902与第二摄像头1002对成品包装箱外表面拍摄的数据均上传到工控机,再由图像识别系统对其进行识别与判断,生成的判断结果发送给控制器,再通过控制器控制摆轮分拣机对成品包装箱进行挑选操作。

40.第一激光检测装置包括第一激光发射器11、第一激光接收器1101,第一激光发射器11下端固定连接在第一输送带1后壁上端,第一激光接收器1101下端固定连接在第一输送带1前壁上端,第一激光发射器11与第一激光接收器1101位于同一轴线。

41.通过第一激光检测装置可测量出成品包装箱的长度数据。

42.第二激光检测装置包括第二激光发射器12、第二激光接收器1201,第二激光发射器12下端固定连接在称重输送机3后壁上端中部,第二激光接收器1201下端固定连接在称重输送机3前壁上端中部。

43.通过第二激光检测装置的定位与成品包装箱的长度数据及称重输送机3的移动速度,可使成品包装箱中部移动至称重输送机3中部并停止移动,使得成品包装箱位于称重输送机3中部且静止,提高了称量的准确性。

44.第一输送带1、第一摆轮分拣机2、称重输送机3、第二摆轮分拣机4、第二输送带5、第一分拣输送带6、第二分拣输送带7分别与控制器通信连接,控制器、第一激光检测装置、第二激光检测装置、第一摄像头902、第二摄像头1002分别与工控机通信连接,工控机内置软件系统,软件系统内置图像识别系统。

45.工控机通过软件系统对整个自动挑选装置进行控制与数据处理,使得装置的自动化程度较高。

46.实施例二:

47.本发明实施例提供用于对成品包装箱的自动挑选装置的使用方法,包括以下步

骤:

48.步骤一、通过工控机中软件系统发送命令给控制器,使第一输送带1、第二输送带5、称重输送机3、第一摆轮分拣机2、第二摆轮分拣机4以设定速率运行,同时开启第一激光检测装置、第二激光检测装置、第一摄像头902与第二摄像头1002;

49.步骤二、按照成品包装箱尺寸调节对中调节装置8,既分别转动旋转把手805,带动推板802移动,按照标尺807显示调整至合适位置,使得成品包装箱在对中调节装置8的限位下,在第一输送带1中部移动;

50.步骤三、将成品包装箱从第一输送带1上料端放入,在对中调节装置8的作用下,成品包装箱保持于第一输送带1中部移动,在第一输送带1的作用下,成品包装箱分别从第一识别机构与第二识别机构下方通过,此时,第一摄像头902与第二摄像头1002分别对成品包装箱外表面进行摄像后,将图像数据上传至工控机,通过图像识别系统对图像数据进行识别,判断成品包装箱表面是否破损,当成品包装箱表面破损时,工控机通过控制器控制第一摆轮分拣机2的摆轮旋转,使其输送方向朝向第一分拣输送带6,则此时成品包装箱移动到第一摆轮分拣机2后,在第一摆轮分拣机2的作用下进入第一分拣输送带6,当成品包装箱表面完好时,第一摆轮分拣机2输送方向保持与第一输送带1一致,则成品包装箱通过第一摆轮分拣机2移动进入称重输送机3,综上完成成品包装箱外观的挑选;

51.步骤四、成品包装箱分别通过第一识别机构与第二识别机构后,继续在第一输送带1上移动,此时当成品包装箱最右端到达第一激光检测装置时,成品包装箱隔断第一激光发射器11发射出的光线,此时第一激光接收器1101将接收不到光线的信号通过控制器上传至工控机,待成品包装箱完全通过第一激光检测装置时,第一激光接收器1101接收到第一激光发射器11发射出的光线,并将接收信号上传至工控机,工控机根据隔断与接收的时间与第一输送带1的移动速度,计算出成品包装箱长度;

52.步骤五、包装完好的成品包装箱在称重输送机3的带动下移动,当成品包装箱最右端到达第二激光检测装置时,成品包装箱隔断第二激光发射器12发射出的光线,此时第二激光接收器1201将接收不到光线的信号通过控制器上传至工控机,根据之前计算出成品包装箱的长度与称重输送机3的移动速度,使成品包装箱中部到达第二激光检测装置时,工控机通过控制器控制称重输送机3停止,此时成品包装箱位于称重输送机3中部且静止,在避免外部干扰的情况下,称重输送机3准确测量出成品包装箱的重量,称重输送机3继续启动,带动成品包装箱移动至第二摆轮分拣机4;

53.步骤六、当测量出成品包装箱小于设定重量时,工控机通过控制器控制第二摆轮分拣机4的摆轮旋转,使其输送方向朝向第二分拣输送带7,则此时成品包装箱移动到第二摆轮分拣机4后,在第二摆轮分拣机4的作用下进入第二分拣输送带7,当测量出成品包装箱大于或等于设定重量时,第二摆轮分拣机4输送方向保持与第二输送带5一致,则成品包装箱通过第二摆轮分拣机4移动进入第二输送带5,综上完成成品包装箱重量的挑选。

54.尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由所附权利要求及其等同物限定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1