一种硅酸盐型氧化铜矿表面预处理-黄药浮选的方法

1.本发明涉及一种硅酸盐型氧化铜矿表面预处理黄药浮选方法及其应用,属于矿物加工技术领域。

背景技术:

2.铜金属是一种重要的金属,在国民经济发展中处于重要的地位。长期以来,常常以硫化铜矿为原料进行冶炼产生铜金属,但是随着资源的开发,硫化铜矿资源越来越贫瘠,对外依存度非常高,因此,科研工作者将目光转移至氧化铜矿资源上,以求将氧化铜矿资源得到合理利用,以此来缓解我国铜矿资源不足的现状。

3.常见的氧化铜矿中硅酸盐型氧化铜矿主要指硅孔雀石,硅孔雀石因其化学成分不统一,结构和组成复杂,在生产实践中难以有效回收利用,常常被作为尾矿丢弃。但这种氧化铜矿物种的铜含量在33%左右,含铜量较高,能对其进行有效回收将作为铜矿资源的一大重要补充。

4.传统的硅孔雀石处理方法主要有直接浮选法,硫化黄药法和浸出。直接浮选法是采用硫醇或脂肪酸类捕收剂对其进行捕收,但该方法的药剂用量大,经济成本较高;硫化黄药法虽然可以在硅孔雀石表面形成一定的疏水性硫化膜,但在搅拌过程中该疏水膜容易脱落,导致黄药不能有效的吸附于矿物表面,使得矿物表面疏水性不够,浮选回收效果不佳;而直接浸出在消耗大量硫酸的同时,在浸出过程中容易形成硅酸胶体,导致其后续的萃取分离困难。这些方法的效果都具有一定的局限性,导致硅孔雀石的回收效果不佳。

5.硅孔雀石虽然作为一种含铜量高,资源储量大的重要氧化铜矿,但利用如今现有的技术手段难以有效回收利用。在资源紧缺的时代,对硅孔雀石的有效回收成为今后研究的一大重要研究内容。结合铜铅锌等金属氧化矿的生产实践经验,硫化浮选法仍然是回收硅孔雀石矿物最经济有效、最有工业化应用前景的方法,而成功应用此法浮选回收硅孔雀石的关键则在于矿物表面能否形成稳定的铜硫化合物。

技术实现要素:

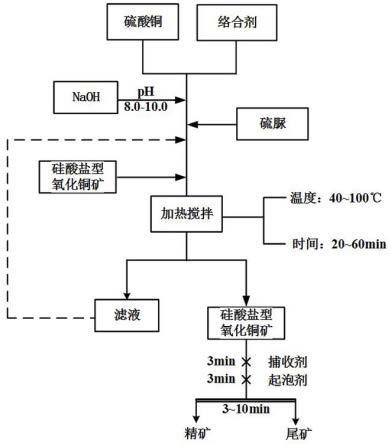

6.本发明的目的在于提供一种工艺简单、操作稳定、适应性强的硅酸盐型氧化铜矿表面预处理-黄药浮选法,所述方法包括前期的表面改性预处理和后期的黄药浮选;表面改性预处理溶液包括铜离子源、络合剂和硫离子源;铜离子源、络合剂和硫离子源的质量比为1~4:1~5:2~4;该方法可以大大提高硅酸盐型氧化铜矿的浮选回收率,实现硅酸盐型氧化铜矿的有效回收。

7.本发明的硅酸盐型氧化铜矿表面预处理黄药浮选的方法,首先对硅酸盐型氧化铜矿进行碎磨,然后将碎磨后的矿石置于表面改性溶液中进行恒温加热,得到表面预处理后的硅酸盐型氧化铜矿,再用黄药作为捕收剂对其进行浮选。

8.具体步骤如下:(1)碎磨:首先将硅酸盐型氧化铜矿进行破碎、磨矿至以质量计粒度为-74μm占70%

以上;(2)配置溶液:向硫酸铜溶液中加入络合剂,搅拌充分后调节溶液的ph为8.0~10.0,再向溶液中加入硫离子源,搅拌均匀后得到表面预处理液,其中,此处理液中铜离子、络合剂和硫离子源的质量比为1~4:1~5:2~4;(3)将步骤(1)磨后的矿浆置于表面预处理液中,然后进行恒温处理,保证温度为40~100℃,恒温处理20~60min;(4)恒温处理后再对矿浆进行浮选,浮选所用捕收剂为丁黄,起泡剂为松醇油,浮选3~10min,得到铜精矿。

9.步骤(2)中的络合剂为柠檬酸、三乙醇胺和edta2na中的一种或任意两种。

10.步骤(2)使用naoh调节溶液的ph为8.0~10.0。

11.步骤(2)中的硫离子源为硫脲。

12.步骤(2)中的表面预处理溶液中硫酸铜的药剂用量为100~800g/t,络合剂和硫离子源药剂用量按其质量比添加。

13.步骤(4)浮选时,捕收剂黄药用量为50~200g/t,起泡剂用量为10~50g/t。

14.步骤(4)浮选时,捕收剂和起泡剂同时添加,药剂加入后搅拌反应时间为3min,浮选时间3~10min。

15.本发明所述硅酸盐型氧化铜矿含铜2%~4%,硅孔雀石中铜占比大于62%。

16.本发明的原理如下:硫酸铜中的铜离子与络合剂反应生成络合物,在加热处理的过程中,络合物缓慢水解释放铜离子与硫脲释放的硫离子反应生成铜硫化合物附着在硅酸盐型氧化铜矿表面,增强硅酸盐型氧化铜矿表面的疏水性,实现对硅酸盐型氧化铜矿的有效浮选回收,当络合剂为柠檬酸钠时,其反应机理如下:当络合剂为三乙醇胺时,其反应机理如下:当络合剂为edta2na时,其反应机理如下:本发明的表面改性预处理黄药浮选法可以在硅酸盐型氧化铜矿表面形成稳定的铜硫化合物,从而使硅酸盐型氧化铜矿表面疏水,增大其可浮性。从而实现对硅酸盐型氧化

铜矿的有效回收利用。本发明所述表面改性预处理黄药浮选法对硅酸盐型氧化铜矿的适应性强,本发明所述方法药剂来源广泛,对环境友好,且稳定性好,易于配制和添加,使用方便,能有效实现硅酸盐型氧化铜矿的有效回收,应用前景广阔。

17.本发明的有益效果为:(1)本发明所述表面改性预处理黄药浮选法与直接硫化黄药浮选法相比,表面改性预处理黄药浮选法可以在硅酸盐型氧化铜矿表面形成稳定的铜硫化合物薄膜,可以更大程度的增强捕收剂在硅酸盐型氧化铜矿表面的吸附,从而增强硅酸盐型氧化铜矿表面的疏水性。

18.(2)本发明所述方法简单,工艺成熟,使用过程中产生的滤液可以循环利用,对环境危害小。

19.(3)本发明所述表面改性预处理黄药浮选法过程中,药剂来源广泛,易于配制和添加,使用方便,能有效实现对硅酸盐型氧化铜矿的回收,应用前景广阔。

20.(4)本发明提供的表面改性预处理黄药浮选法可以有效回收硅酸盐型氧化铜矿,是一套具有工业价值的回收方法,解决了硅酸盐型氧化铜矿难以回收利用的难题,具有较大的经济价值和理论价值。

附图说明

21.图1为本发明的工艺流程示意图。

具体实施方式

22.下面结合具体实施例对本发明作进一步详细说明,本实施例仅用于对本发明作出具体说明,但本发明的保护范围并不限于所述内容。

23.实施例1: 本实施例处理的硅酸盐型氧化铜矿中:cu品位3.08%,sio2品位22.14%,fe品位12.20%,cao 10.23%,主要矿物为硅孔雀石、孔雀石、方解石、石英、赤铁矿等。铜的质量百分数为游离氧化铜18.25%,结合氧化铜75.73%,次生硫化铜3.29%,原生硫化铜2.73%。

24.本实施例首先对云南某地的硅酸盐型氧化铜矿进行碎磨,然后将碎磨后的矿石置于表面改性溶液中进行恒温加热,得到表面预处理后的硅酸盐型氧化铜矿,再用黄药作为捕收剂对其进行浮选。如图1所示,具体步骤如下:(1)碎磨:首先将硅酸盐型氧化铜矿进行破碎、磨矿至以质量计粒度为-74μm占78.23%;(2)配置表面预处理液:向硫酸铜溶液中加入柠檬酸,搅拌充分后调节溶液的ph为8.5,再向溶液中加入硫脲,搅拌均匀后得到表面预处理液,其中,此处理液中铜离子、络合剂和硫离子源的质量比为2:1:2,配置前,将硫酸铜、柠檬酸钠、硫脲各配置成5%的水溶液进行添加,其中硫酸铜的药剂用量为500g/t,络合剂和硫离子源用量按其质量比添加;(3)将步骤(1)磨后的矿浆置于表面预处理液中,然后进行恒温处理,保证温度为45℃,恒温处理30min;(4)恒温处理后再对矿浆进行浮选,调整矿浆的质量浓度为30%,浮选所用捕收剂为丁黄,用量为100g/t,起泡剂为松醇油,用量为20g/t,浮选5min,得到铜精矿,品位和回收率见表1。

[0025] 实施例2: 本实施例处理的硅酸盐型氧化铜矿中:cu品位3.08%,sio2品位22.14%,fe品位12.20%,cao 10.23%,主要矿物为硅孔雀石、孔雀石、方解石、石英、赤铁矿等。铜的质量百分数为游离氧化铜18.25%,结合氧化铜75.73%,次生硫化铜3.29%,原生硫化铜2.73%。

[0026]

本实施例首先对云南某地的硅酸盐型氧化铜矿进行碎磨,然后将碎磨后的矿石置于表面改性溶液中进行恒温加热,得到表面预处理后的硅酸盐型氧化铜矿,再用黄药作为捕收剂对其进行浮选。具体步骤如下:(1)碎磨:首先将硅酸盐型氧化铜矿进行破碎、磨矿至以质量计粒度为-74μm占85.56%;(2)配置表面预处理液:向硫酸铜溶液中加入三乙醇胺,搅拌充分后调节溶液的ph为9.0,再向溶液中加入硫脲,搅拌均匀后得到表面预处理液,其中,此处理液中铜离子、络合剂和硫离子源的质量比为1:1:3,配置前,将硫酸铜、三乙醇胺、硫脲各配置成5%的水溶液进行添加,其中硫酸铜的药剂用量为200g/t,络合剂和硫离子源用量按其质量比添加;(3)将步骤(1)磨后的矿浆置于表面预处理液中,然后进行恒温处理,保证温度为45℃,恒温处理30min;(4)恒温处理后再对矿浆进行浮选,调整矿浆的质量浓度为30%,浮选所用捕收剂为丁黄,用量为100g/t,起泡剂为松醇油,用量为20g/t,浮选5min,得到铜精矿,品位和回收率见表1。

[0027]

实施例3: 本实施例处理的硅酸盐型氧化铜矿中:cu品位3.08%,sio2品位22.14%,fe品位12.20%,cao 10.23%,主要矿物为硅孔雀石、孔雀石、方解石、石英、赤铁矿等。铜的质量百分数为游离氧化铜18.25%,结合氧化铜75.73%,次生硫化铜3.29%,原生硫化铜2.73%。

[0028]

本实施例首先对云南某地的硅酸盐型氧化铜矿进行碎磨,然后将碎磨后的矿石置于表面改性溶液中进行恒温加热,得到表面预处理后的硅酸盐型氧化铜矿,再用黄药作为捕收剂对其进行浮选。具体步骤如下:(1)碎磨:首先将硅酸盐型氧化铜矿进行破碎、磨矿至以质量计粒度为-74μm占80.33%;(2)配置表面预处理液:向硫酸铜溶液中加入edta2na,搅拌充分后调节溶液的ph为9.5,再向溶液中加入硫脲,搅拌均匀后得到表面预处理液,其中,此处理液中铜离子、络合剂和硫离子源的质量比为2:1:4,配置前,将硫酸铜、edta2na、硫脲各配置成5%的水溶液进行添加,其中硫酸铜的药剂用量为400g/t,络合剂和硫离子源用量按其质量比添加;(3)将步骤(1)磨后的矿浆置于表面预处理液中,然后进行恒温处理,保证温度为45℃,恒温处理30min;(4)恒温处理后再对矿浆进行浮选,调整矿浆的质量浓度为30%,浮选所用捕收剂为丁黄,用量为100g/t,起泡剂为松醇油,用量为20g/t,浮选5min,得到铜精矿,品位和回收率见表1。

[0029]

实施例4: 本实施例处理的硅酸盐型氧化铜矿中:cu品位3.08%,sio2品位22.14%,fe品位12.20%,cao 10.23%,主要矿物为硅孔雀石、孔雀石、方解石、石英、赤铁矿等。铜的质量百分数为游离氧化铜18.25%,结合氧化铜75.73%,次生硫化铜3.29%,原生硫化铜2.73%。

[0030]

本实施例首先对云南某地的硅酸盐型氧化铜矿进行碎磨,然后将碎磨后的矿石置

于表面改性溶液中进行恒温加热,得到表面预处理后的硅酸盐型氧化铜矿,再用黄药作为捕收剂对其进行浮选。具体步骤如下:(1)碎磨:首先将硅酸盐型氧化铜矿进行破碎、磨矿至以质量计粒度为-74μm占83.32%;(2)配置表面预处理液:向硫酸铜溶液中加入柠檬酸钠和三乙醇胺,搅拌充分后调节溶液的ph为8.5,再向溶液中加入硫脲,搅拌均匀后得到表面预处理液,其中,此处理液中铜离子、络合剂和硫离子源的质量比为1:1:2,配置前,将硫酸铜、柠檬酸钠、三乙醇胺和硫脲各配置成5%的水溶液进行添加,其中硫酸铜的药剂用量为400g/t,柠檬酸钠用量为200g/t,三乙醇胺用量200g/t,硫离子源用量按其质量比添加;(3)将步骤(1)磨后的矿浆置于表面预处理液中,然后进行恒温处理,保证温度为45℃,恒温处理30min。

[0031]

(4)恒温处理后再对矿浆进行浮选,调整矿浆的质量浓度为30%,浮选所用捕收剂为丁黄,用量为100g/t,起泡剂为松醇油,用量为20g/t,浮选5min,得到铜精矿,品位和回收率见表1。

[0032]

实施例5: 本实施例处理的硅酸盐型氧化铜矿中:cu品位3.08%,sio2品位22.14%,fe品位12.20%,cao 10.23%,主要矿物为硅孔雀石、孔雀石、方解石、石英、赤铁矿等。铜的质量百分数为游离氧化铜18.25%,结合氧化铜75.73%,次生硫化铜3.29%,原生硫化铜2.73%。

[0033]

本实施例首先对云南某地的硅酸盐型氧化铜矿进行碎磨,然后将碎磨后的矿石置于表面改性溶液中进行恒温加热,得到表面预处理后的硅酸盐型氧化铜矿,再用黄药作为捕收剂对其进行浮选。具体步骤如下:(1)碎磨:首先将硅酸盐型氧化铜矿进行破碎、磨矿至以质量计粒度为-74μm占75.54%;(2)配置表面预处理液:向硫酸铜溶液中加入柠檬酸钠和edta2na,搅拌充分后调节溶液的ph为8.0,再向溶液中加入硫脲,搅拌均匀后得到表面预处理液,其中,此处理液中铜离子、络合剂和硫离子源的质量比为2:2:1,配置前,将硫酸铜、柠檬酸钠、edta2na和硫脲各配置成5%的水溶液进行添加,其中硫酸铜的药剂用量为400g/t,柠檬酸钠用量为200g/t,edta2na用量200g/t,硫离子源用量按其质量比添加;(3)将步骤(1)磨后的矿浆置于表面预处理液中,然后进行恒温处理,保证温度为40℃,恒温处理20min。

[0034]

(4)恒温处理后再对矿浆进行浮选,调整矿浆的质量浓度为30%,浮选所用捕收剂为丁黄,用量为50g/t,起泡剂为松醇油,用量为10g/t,浮选10min,得到铜精矿,品位和回收率见表1。

[0035]

实施例6: 本实施例处理的硅酸盐型氧化铜矿中:cu品位3.08%,sio2品位22.14%,fe品位12.20%,cao 10.23%,主要矿物为硅孔雀石、孔雀石、方解石、石英、赤铁矿等。铜的质量百分数为游离氧化铜18.25%,结合氧化铜75.73%,次生硫化铜3.29%,原生硫化铜2.73%。

[0036]

本实施例首先对云南某地的硅酸盐型氧化铜矿进行碎磨,然后将碎磨后的矿石置于表面改性溶液中进行恒温加热,得到表面预处理后的硅酸盐型氧化铜矿,再用黄药作为捕收剂对其进行浮选。具体步骤如下:(1)碎磨:首先将硅酸盐型氧化铜矿进行破碎、磨矿至以质量计粒度为-74μm占

80.44%;(2)配置表面预处理液:向硫酸铜溶液中加入三乙醇胺和edta2na,搅拌充分后调节溶液的ph为10.0,再向溶液中加入硫脲,搅拌均匀后得到表面预处理液,其中,此处理液中铜离子、络合剂和硫离子源的质量比为3:3:2,配置前,将硫酸铜、三乙醇胺、edta2na和硫脲各配置成5%的水溶液进行添加,其中硫酸铜的药剂用量为300g/t,三乙醇胺用量为150g/t,edta2na用量150g/t,硫离子源用量按其质量比添加;(3)将步骤(1)磨后的矿浆置于表面预处理液中,然后进行恒温处理,保证温度为100℃,恒温处理60min。

[0037]

(4)恒温处理后再对矿浆进行浮选,调整矿浆的质量浓度为30%,浮选所用捕收剂为丁黄,用量为200g/t,起泡剂为松醇油,用量为50g/t,浮选3min,得到铜精矿,品位和回收率见表1。

[0038] 实施例1的对比实施例1:本实施例处理的硅酸盐型氧化铜矿中:cu品位3.08%,sio2品位22.14%,fe品位12.20%,cao 10.23%,主要矿物为硅孔雀石、孔雀石、方解石、石英、赤铁矿等。铜的质量百分数为游离氧化铜18.25%,结合氧化铜75.73%,次生硫化铜3.29%,原生硫化铜2.73%。

[0039]

本对比实施例首先对云南某地的硅酸盐型氧化铜矿进行碎磨,然后将碎磨后的矿石调浆后,采用黄药作为捕收剂对其进行浮选。具体步骤如下:(1)碎磨:首先将硅酸盐型氧化铜矿进行破碎、磨矿至以质量计粒度为-74μm占83.32%;(2)将步骤1中硅酸盐型氧化铜矿矿浆进行浮选,调整矿浆的质量浓度为30%,浮选所用捕收剂为黄药,用量为100g/t,起泡剂为松醇油,用量为20g/t,浮选时间5min,得到铜精矿,其品位和回收率见表2。

[0040]

对比实施例2:本实施例处理的硅酸盐型氧化铜矿中:cu品位3.08%,sio2品位22.14%,fe品位12.20%,cao 10.23%,主要矿物为硅孔雀石、孔雀石、方解石、石英、赤铁矿等。铜的质量百分数为游离氧化铜18.25%,结合氧化铜75.73%,次生硫化铜3.29%,原生硫化铜2.73%。

[0041]

本对比实施例首先对云南某地的硅酸盐型氧化铜矿进行碎磨,然后将碎磨后的矿石调浆后,采用硫化钠进行硫化,之后用黄药作为捕收剂对其进行浮选。具体步骤如下:(1)碎磨:首先将硅酸盐型氧化铜矿进行破碎、磨矿至以质量计粒度为-74μm占83.32%;(2)将步骤1中硅酸盐型氧化铜矿矿浆进行浮选,调整矿浆的质量浓度为30%,浮选所用捕收剂为黄药,用量为100g/t,起泡剂为松醇油,用量为20g/t,浮选时间5min,得到铜精矿,其品位和回收率见表2。

[0042]

表1 实施例试验结果

表2对比实施案例试验结果由表1可知,通过表面改性预处理-黄药浮选法回收硅酸盐型氧化铜矿,各实施例中所得到的铜精矿产品中的铜含量均提至16%以上,且铜的回收率均在75%以上,有效实现了硅酸盐型氧化铜矿的回收。

[0043]

而由表2的对比数据可知,单独使用黄药浮选或硫化黄药法直接浮选,硅酸盐型氧化铜矿的铜品位和回收率均不理想。因此,表面改性预处理-黄药浮选法可以有效解决上述问题,使硅酸盐型氧化铜矿得到有效回收。

[0044]

以上所述仅是对本发明的较佳实施例而已,并非对本发明作任何形式上的限制,凡是依据本发明的技术实质对以上实施例所做的任何简单修改,等同变化与修饰,均属于本发明技术方案的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1