一种处理微细粒磁铁粗精矿的节能选矿新工艺的制作方法

1.本发明属于磁铁矿选矿技术领域,具体涉及一种微细粒磁铁粗精矿精细分级、高效分选新工艺,在不磨矿的条件下能够提前获得铁精矿。

背景技术:

2.细粒磁铁矿石指矿物嵌布粒度微细,需细磨才能单体解离的矿石,通常是指磨至43μm以下,目的矿物单体解离度才达到90%以上的矿石。目前,国内的大型铁矿选厂主要有两大类,一是以处理磁铁矿为主的选矿厂;二是以处理赤铁矿(包含少量褐铁矿、镜铁矿、菱铁矿)为主的选矿厂;其中磁铁精矿产量约占我国铁精矿产量的3/4,而且国内外大部分铁矿山在选矿技术革新方面针对的也主要是这两类矿石。另外,我国矿山企业掌握的大部分境外铁矿资源矿石秉性差、矿石可选性不佳,主要表现为矿石普遍嵌布粒度细、杂质含量高,并且矿石类型以低品位微细粒磁铁矿石为主,获得开采权的资源储量达200亿t以上。

3.细粒磁铁矿选矿存在的主要问题:

①

有用矿物嵌布粒度微细,一般需要两至三段磨矿,使其粉碎至单体解离需要较大的能耗;而伴随的过粉碎现象既浪费了能耗又恶化了后续分选指标;因此磨矿产品的分级处理显得格外重要。

②

对于嵌布粒度微细的磁铁矿石一般采用阶段磨矿—弱磁选粗选—反浮选精选工艺处理,而浮选过程中因添加多种化学药剂而对环境形成一定的污染;因此寻找一种不需要进一步磨矿处理,即可取代反浮选作业而获得合格精矿的工艺十分必要。

③

当处理粒度微细的物料时,在较常用的分级设备中,重力沉降分级设备(螺旋分级机等)及细筛等设备的分级效率较低,而依靠离心沉降原理的旋流器具有一定的优势,但是传统旋流器存在分级产品粒级较宽和溢流跑粗、底流夹细问题。因此仍需通过改进旋流器的结构及分级参数来提高其分级效率和质量。

4.传统的细粒、微细粒磁铁矿选矿工艺,必须经过细磨后才能获得铁精矿,由于无法在粗粒情况下获得铁精矿,能耗极高。为了解决细粒、微细粒磁铁矿的磁铁矿分选工艺流程长、能耗高的技术难题,中国专利申请201711107180.3公开了一种处理微细粒磁铁矿的节能选矿方法,该选矿方法将铁矿石依次进行第一段磨矿分级、第一段弱磁选、第二段磨矿分级、第二段弱磁选、第一段淘洗磁选、第三段磨矿分级、第三段弱磁选、第二段淘洗磁选,将获得的一段淘洗磁选精矿和二段淘洗磁选精矿合并成为总精矿,所有的弱磁选尾矿合并成为总尾矿该方法采用淘洗磁选技术在较粗磨矿细度条件下可对已基本单体解离的磁铁矿物进行早收,且早收的铁精矿产率达到15%~45%,大幅度减少了后续需细磨的矿石量,节约了磨矿能耗。但该方法仍然是在经过二次磨矿后才能获得铁精矿,能耗仍然较高;而且该方法采用淘洗磁选,淘洗磁选处理能力小、分选精度低,已经属于落后、淘汰的选矿技术,工业生产中基本没有应用。

5.精细化分级技术的研究对减少细粒物料的过粉碎,降低磨矿的能耗具有重要意义;通过窄粒级入选有效提高选矿效率和分选精度,提前得到合格精矿和抛尾,符合“能收早收、能抛早抛”的理念。尤其重要的是,针对我国境外铁矿资源的特点,开发高效、低成本、环境友好的细粒磁铁矿分级与分选技术,直接关系到中国企业国外资源开发进程的快慢。

因此,研发一种细粒磁铁粗精矿精细分级与高效分选工艺具有重要的意义。

技术实现要素:

6.本发明的目的就是针对现有细粒磁铁粗精矿直接磨矿工艺存在的能耗高、效益差等问题,而提供一种不经过磨矿就能获得高产率、高回收率、高品位铁精矿的处理微细粒磁铁粗精矿的节能选矿新工艺,该精细分级分选方法通过磨前分级分选获得铁精矿,从而大大降低了后续入磨矿量,显著降低了磨选能耗。

7.为实现本发明的上述目的,本发明一种处理微细粒磁铁粗精矿的节能选矿新工艺,采用以下工艺、步骤进行分选:

8.(1)将铁品位49.0%~55.0%、粒度为-0.076mm粒级含量占比68.0~78.0%的细粒磁铁粗精矿给入到双溢流三产品水力旋流器中进行分级,得到粒度组成和解离特性有明显差异的三种产品,分别为:内溢流产品、外溢流产品和底流产品。

9.所述的双溢流三产品水力旋流器的筒体为圆柱形,内径为50mm~70mm、筒体高度为100mm~150mm,溢流管呈直径不同的双溢流管结构,溢流管内、外溢流管直径分别为12mm~15mm、20mm~30mm,从内溢流管排出的产物为内溢流,从外溢流管排出的产物为外溢流。

10.所述的双溢流三产品水力旋流器的给料浓在20%~40%之间为宜,以25%~30%范围为佳;所述的双溢流三产品水力旋流器的给料压一般在0.08mpa~0.15mpa之间,以0.11mpa~0.13mpa为佳。

11.本发明节能选矿新工艺中双溢流三产品水力旋流器的粒度大小为d

内溢流

<d

外溢流

<d

底流

。

12.(2)将步骤(1)所得的底流产品给入高频细筛进行筛分,得到筛上产品和筛下产品。

13.所述的高频细筛的筛孔尺寸为0.07mm~0.1mm。

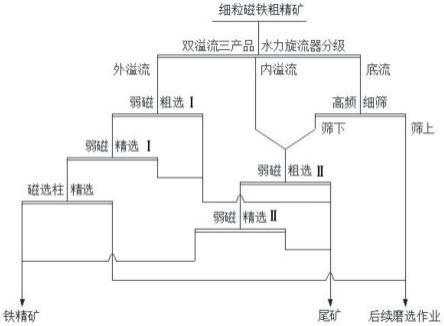

14.(3)将步骤(2)所得的筛下产品与步骤(1)所得的内溢流产品合并给入二段弱磁选作业,所述二段弱磁选作业的流程为一次弱磁粗选ⅱ、一次弱磁精选ⅱ,所得一次弱磁精选ⅱ的精矿为铁精矿,一次弱磁粗选ⅱ的尾矿、一次弱磁精选ⅱ的尾矿合并为最终尾矿。

15.所述一次弱磁粗选ⅱ的磁感应强度为0.2t~0.3t,所述一次弱磁精选ⅱ的磁感应强度为0.1t~0.2t。

16.(4)将步骤(1)所得的外溢流产品,给入三段弱磁选作业,所述三段弱磁选作业为一次弱磁粗选ⅰ、一次弱磁精选ⅰ、磁选柱精选,所得磁选柱精选的精矿为铁精矿,该铁精矿与步骤(3)所得铁精矿合并为铁品位≥65.0%的总精矿;所得磁选柱精选的尾矿为中矿;所得一次弱磁粗选ⅰ的尾矿、一次弱磁精选ⅰ的尾矿合并为最终尾矿。

17.(5)将步骤(2)所得的筛上产品与步骤(4)所得的中矿合并给入后续磨选作业。

18.(6)将步骤(5)获得的细磨产品给入二段弱磁选作业,所述二段弱磁选作业的流程为一次弱磁粗选ⅲ、一次弱磁精选ⅲ,所得一次弱磁精选ⅲ的精矿为铁精矿,排出的一次弱磁粗选ⅲ的尾矿、一次弱磁精选ⅲ的尾矿合并为最终尾矿。

19.根据试验检测、分析,步骤(3)、步骤(4)、步骤(6)排出的最终尾矿,铁含量一般在19.0%~20.0%之间,可以作为生产水泥用铁质校正剂进行销售,每吨价格大约在60~80元。

20.进一步地,在步骤(4)中,所述一次弱磁粗选ⅰ的磁感应强度为0.2t~0.3t,所述一次弱磁精选ⅰ的磁感应强度为0.1t~0.2t;所述磁选柱精选的磁感应强度为0.02t~0.03t,磁选柱精选的分选磁场周期为2s~3s,上升水量为200ml/s~300ml/s。

21.研究、检测结果表明,通过步骤(1)、(2)获得的5种产品的解离度大小为dd

底流筛下

≈dd

内溢流

>dd

外溢流

>dd

底流

>dd

底流筛上。

22.与现有技术选比,本发明一种处理微细粒磁铁粗精矿的节能选矿新工艺具有以下创新性和有益效果:

23.(1)本发明节能选矿新工艺,通过采用双溢流三产品水力旋流器、高频细筛组合分级工艺,从而获得5种不同粒度、不同解离度的分级产品,为精细分选创造了条件。

24.(2)本发明节能选矿新工艺在不磨矿的前提下,通过精细分选,提前获得产率大于60%、铁品位大于65.0%的铁精矿,一方面可以实现磨前提前得精,另一方面大大降低了后续入磨矿量,具有节能降耗、经济效益好等显著优点。

25.(3)本发明节能选矿新工艺通过精准控制双溢流三产品水力旋流器的给料压力、给料浓度及旋流器结构参数实现精细化分级,获得可选性有明显差异的三种产品。

26.(4)窄粒级分选是提高选矿效率和精度的主要手段之一,本发明通过多产品水力旋流器和细筛组合分级工艺,充分达到了窄粒级入选的目的。

27.(5)本发明节能选矿新工艺,根据不同的分级筛分产品的粒度大小、解离度大小,分别将筛下产品与内溢流产品合并给入“一次弱磁粗选ⅱ、一次弱磁精选

ⅱ”

构成的二段弱磁选作业,将外溢流产品给入“一次弱磁粗选ⅰ、一次弱磁精选ⅰ、磁选柱精选”三段弱磁选作业,从而实现窄粒级精细分选,最终在磨矿前获得了铁回收率大于75.0%、铁精矿品位大于65.0的选矿技术指标。研究和计算结果表明,与全部细磨后再选的选矿工艺流程相比,本发明节能选矿新工艺磨选能耗降低45.0%以上,全铁回收率提高5%以上,以年处理300万吨细粒磁铁粗精矿为例,每年可以多回收tfe大于65.0%的铁精矿10万余吨,年增加销售额9000余万元,取得了意想不到的技术效果。

28.(6)本发明节能选矿新工艺排出的最终尾矿中铁含量一般在19.0%~20.0%之间,合并后可以作为生产水泥用铁质校正剂,每吨价格大约在60~80元,以年处理300万吨细粒磁铁粗精矿为例,每年可以获得水泥生产用铁质校正剂80万吨,售价4800~6400万元。

附图说明

29.图1为本发明一种处理微细粒磁铁粗精矿的节能选矿新工艺之磨矿前的原则流程图;

30.图2为本发明一种处理微细粒磁铁粗精矿的节能选矿新工艺之中矿再磨、再选工艺流程图。

31.图3为本发明一种处理微细粒磁铁粗精矿的节能选矿新工艺数质量流程图。

具体实施方式

32.为进一步描述本发明,下面结合附图和实施例对本发明一种处理微细粒磁铁粗精矿的节能选矿新工艺做进一步详细说明。

33.由图3所示的本发明一种处理微细粒磁铁粗精矿的节能选矿新工艺数质量流程图

并结合图1、图2看出,本发明一种处理微细粒磁铁粗精矿的节能选矿新工艺采用以下步骤实施:

34.本发明一种处理微细粒磁铁粗精矿的节能选矿新工艺实施例中采用的细粒磁铁粗精矿样品取自山东华联矿业股份有限公司选厂的弱磁选粗精矿,样品铁品位为52.96%,样品中-0.076mm粒级含量占74.78%,该样品的粒度组成及金属量分布见表1。

35.表1样品粒度组成及金属量分布

[0036][0037]

(1)将该细粒磁铁粗精矿进行双溢流三产品水力旋流器分级,得到粒度组成和解离特性有明显差异的三种产品,分别为内溢流产品、外溢流产品和底流产品;三种产品的粒度组成及金属量分布见表2、表3和表4;

[0038]

表2内溢流粒度组成及金属量分布

[0039][0040]

表3外溢流粒度组成及金属量分布

[0041][0042]

表4底流粒度组成及金属量分布

[0043][0044]

所双溢流述三产品水力旋流器筒体为圆柱形,直径为50mm、筒体高度为110mm、底流口直径为8mmmm,溢流管呈直径不同的双溢流管结构,内、外溢流管直径分别为12mm、20mm,从内溢流管排出的产物为内溢流,从外溢流管排出的产物为外溢流;

[0045]

所述双溢流三产品水力旋流器的给料浓度为30%,给料压力0.12mpa;

[0046]

(2)将步骤(1)所得的底流产品给入高频细筛筛分,得到筛上产品和筛下产品;内溢流、外溢流和底流筛下产品矿物解离度见表5;

[0047]

表5内溢流、外溢流和底流筛下产品矿物解离度分析

[0048][0049]

所述高频细筛的筛孔尺寸为0.076mm;

[0050]

(3)将步骤(2)所得的筛下产品与步骤(1)所得的内溢流产品合并给入二段弱磁选作业,所述二段弱磁选作业的流程为一次弱磁粗选ⅱ、一次弱磁精选ⅱ,所得一次弱磁精选ⅱ的精矿为铁精矿,一次弱磁粗选ⅱ的尾矿、一次弱磁精选ⅱ的尾矿合并为最终尾矿;

[0051]

所述一次弱磁粗选ⅱ的磁感应强度为0.2t,所述一次弱磁精选ⅱ的磁感应强度为

0.12t;

[0052]

(4)将步骤(1)所得的外溢流产品,给入三段弱磁选作业,所述三段弱磁选作业为一次弱磁粗选ⅰ、一次弱磁精选ⅰ、磁选柱精选,所得磁选柱精选的精矿为铁精矿,该铁精矿与步骤(3)所得铁精矿合并为铁品位65.83%的总精矿;所得磁选柱精选的尾矿为中矿;所得一次弱磁粗选ⅰ的尾矿、一次弱磁精选ⅰ的尾矿合并为最终尾矿;

[0053]

所述一次弱磁粗选ⅰ的磁感应强度为0.2t,一次弱磁精选ⅰ的磁感应强度为0.12t;所述磁选柱精选的分选磁场周期为2秒,磁感应强度为0.02t,上升水量为220ml/s;

[0054]

(5)将步骤(2)所得的筛上产品与步骤(4)所得的中矿合并给入后续磨选作业;

[0055]

通过以上工艺可提前获得产率61.20%、铁品位65.83%、铁回收率76.42%的铁精矿。

[0056]

(6)将步骤(5)获得的细磨产品给入二段弱磁选作业,所述二段弱磁选作业的流程为一次弱磁粗选ⅲ、一次弱磁精选ⅲ,一次弱磁粗选ⅲ的磁感应强度为0.2t,一次弱磁精选ⅲ的磁感应强度为0.12t

[0057]

所得一次弱磁精选ⅲ的精矿为铁精矿,铁品位为63.74%,与提前获得产率61.20%、铁品位65.83%合并得铁品位65.52%、铁回收率89.66%的最终精矿。

[0058]

步骤(3)排出的一次弱磁粗选ⅱ的尾矿、一次弱磁精选ⅱ的尾矿和步骤(4)排出的一次弱磁粗选ⅰ的尾矿、一次弱磁精选ⅰ的尾矿,以及步骤(6)排出的一次弱磁粗选ⅲ的尾矿、一次弱磁精选ⅲ的尾矿合并后作为生产水泥用铁质校正剂进行销售,最后做到全部资源化利用,无固废排放。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1