一种从超低金含量的铅锌尾矿中综合回收金银的方法

1.本发明属于选矿技术领域,特别涉及一种从超低金含量的铅锌尾矿中综合回收金银的方法。

背景技术:

2.随着经济高速的发展,人类对矿产资源的需求越来越盛。矿产资源作为一种不可再生的资源,其储藏量正以迅猛的速度逐年减少,某些矿产资源已近枯竭,有专家预测,到21世纪末,全世界超一半以上的有色金属矿产资源将被开采殆尽。

3.中国在20世纪90年代初期开始进入经济快速增长期,对资源的需求量显著增加,对矿产资源的消费强度持续攀高。目前,中国金、银等贵金属产品自产量严重不足,需要大量进口金、银等贵金属矿产原料,这对我国有色金属工业的可持续发展构成严重威胁。因此,如何提高本国矿产资源的综合利用率,采用新技术开发利用贫矿、尾矿是选矿工作者面临的重要课题。

4.发明专利“cn110616324a”公开了一种利用含银铅锌尾矿提取银及其废渣的利用方法,该方法是将含银的铅锌尾矿渣磨细后,使用湿法浸出法还原其尾矿中含有的银。这种方法能较好的回收铅锌尾矿中的银,但湿法浸出的成本较高,后续废酸废液对环境的影响较大,处理成本太高。

5.发明专利“cn102133556a”公开了一种金银铁共伴生矿石尾矿中有价元素的回收方法,该方法是先采用磁选回收铁,在利用氰化浸出的方法提取金银。该方法同样采用了浸出工艺,虽能较好的回收金银等贵金属矿物,但回收成本偏高,且污染严重。

6.对于超低金含量的铅锌尾矿、尤其是金含量小于0.3g/t的铅锌尾矿,国内外目前均将其视作无价值尾矿直接抛弃,这对矿产资源造成了极大的浪费,同时尾矿的堆存也会衍生出一系列的环境污染问题。因此,如何处理超低金含量的铅锌尾矿,降低尾矿堆存的环保压力,同时进一步提高贵金属资源的回收率,是当前矿产资源行业亟待解决的重大难题之一。

技术实现要素:

7.本发明的目的在于针对现有选矿技术应用于尾矿回收贵金属时存在作业量大,分选效果不佳的缺陷和不足,提供一种可从超低金含量的铅锌尾矿中高效综合回收金银的方法,解决现有超低贵金属含量的铅锌尾矿资源利用率不足等问题。

8.本发明是采用以下技术方案达到上述目的:

9.本发明一种从超低金含量的铅锌尾矿中综合回收金银的方法,所述回收金银的方法具体包括以下步骤:

10.s1.分级:将选完铅锌硫的尾矿分级成+a粒级和-a粒级,+a粒级预先抛尾,-a粒级收集后浓缩;所述选完铅锌硫的尾矿中金的含量小于0.5g/t;所述a的取值为0.038~0.023mm;

11.s2.再磨:将s1中所得-a粒级尾矿浓缩后进行再磨,磨至-0.015mm占80%以上;

12.s3.金银浮选:往s2中所得矿浆中依次加入分散剂、抑制剂和贵金属捕收剂,进行金银浮选作业;金银浮选作业的具体操作为:粗选精矿进入精选作业,第n次精选的精矿进入n+1次精选作业,第n次精选的尾矿返回第n-1次精选作业;粗选的尾矿进入扫选作业,第n次扫选的精矿返回n-1次扫选作业,第n次扫选的尾矿进入第n+1次扫选作业,其中,n为自然数,且大于等于2。

13.作为优选的,本发明一种从超低金含量的铅锌尾矿中综合回收金银的方法,所述铅锌矿是指伴生金银的硫化铅锌矿;其选完后金的含量小于0.5g/t。本发明甚至可以处理选完后金的含量小于等于0.3g/t的尾矿。优化后,本发明处理金含量小于等于0.5g/t的尾矿时,可以实现金的富集比大于30的效果。经进一步优化后,本发明处理金含量小于等于0.3g/t的尾矿时,可以实现金的富集比大于32的效果,同时也可以达到银的富集比大于50的效果。在本发明中的富集比是指,产品中金的品位除以原料中金的品位。

14.作为优选的,本发明一种从超低金含量的铅锌尾矿中综合回收金银的方法,在s1中,所述a粒级是指0.038~0.023mm粒级范围,进一步优选为0.038~0.030mm粒级范围。在本发明中a的取值比较重要,其原因是金银等贵金属的嵌布粒度很细,粗粒级金银含量很少,进行分级抛废后可减少入磨量,降低能耗,提高磨矿效率,同时减少了粒度不均对磨矿的影响,降低了无效磨矿时长,减少金银过磨,促进金银的分选;若不进行预分级抛废,则入磨量大,能耗高,有效磨矿量少,磨矿效率低,这不仅不能促进金银矿物的进一步解离,还会导致部分已经解离的金银矿物过磨,提高粒度不均这一负面因素对贵金属浮选的干扰,降低选矿效率。

15.作为优选的,本发明一种从超低金含量的铅锌尾矿中综合回收金银的方法,在s2中,磨矿细度为-0.015mm占80%以上,进一步优选为95%;磨矿浓度在60~70%,进一步优选为66%。

16.本发明将s2中所得-a粒级尾矿浓缩后进行再磨,磨至-0.015mm占80%以上(最好是-0.015mm占85%~95%),其目的是使未充分解离的金银矿物充分解离;如果磨的太粗,则金银解离度不高,金银浮选效率较低,金银回收率低;磨的太细则会导致金银矿物过磨,金银选择性下降,金银损失严重。

17.作为优选的,本发明一种从超低金含量的铅锌尾矿中综合回收金银的方法,在s3中,分散剂为六偏磷酸钠、氟硅酸钠中的至少一种,用量在0~1000g/t,进一步优选为六偏磷酸钠,用量在50~300g/t;抑制剂为水玻璃、盐化水玻璃、酸化水玻璃中的至少一种,用量在0~3000g/t,进一步优选为水玻璃,用量在50~500g/t。

18.作为优选的,本发明一种从超低金含量的铅锌尾矿中综合回收金银的方法,在s3中,所述贵金属捕收剂通过下述工艺制备:

19.按重量份数份计,配取醇类有机物10~30份,三氯化磷1~10份,有机溶剂10~100份,单质硫1~20份,三乙胺1~20份,3-10份强酸或强碱,配取醇类有机物、三氯化磷、有机溶剂、单质硫、三乙胺、强酸或强碱;先将配取的醇类有机物、三氯化磷、有机溶剂混合均匀,得到混合溶液a;

20.将配取的单质硫、三乙胺加入到混合溶液a中,然后充分搅拌混匀;

21.接着加入配取的3-10份强酸或强碱。优选为加入9-10份强碱。

22.作为优选的,本发明一种从超低金含量的铅锌尾矿中综合回收金银的方法,在制备s3中所述贵金属捕收剂时,单质硫与三乙胺的质量比为1:1;所述有机溶剂为嘧啶、二氯甲烷、乙醚中的至少一种;所述强酸为盐酸;强碱为氨水、氢氧化钠、氢氧化钾中的至少一种;所述醇类有机物为乙醇、正丙醇、异丙醇、正丁醇、异丁醇中的至少一种。在工业上应用时,制备贵金属捕收剂时,硫源一次性加入,胺采用滴加的方式加入。

23.作为优选的,本发明一种从超低金含量的铅锌尾矿中综合回收金银的方法,在s3中,所述贵金属捕收剂用在粗选时,用量在0~500g/t之间,优选为100~150g/t;用在扫选时,用量在0~150g/t,优选为20~80g/t。

24.作为优选的,本发明一种从超低金含量的铅锌尾矿中综合回收金银的方法,在s3中,浮选作业的具体操作为:粗选精矿进入第一次精选作业,第一次精选的精矿进入第二次精选作业或经浓缩压滤后得到最终精矿产品,粗选的尾矿进入第一次扫选作业,第一次扫选精矿返回至上一作业,扫选尾矿进入下一扫选作业或经浓缩压滤后得到最终尾矿,循环以上步骤,具体为:第n次精选的精矿进入n+1次精选作业,第n次精选的尾矿返回第n-1次精选作业;第n次扫选的精矿返回n-1次扫选作业,第n次扫选的尾矿进入第n+1次扫选作业;其中,n为自然数,且大于等于2、优选为2-3。

25.与现有技术相比,本发明技术方案带来的有益效果:

26.①

本发明摒弃了传统全尾再磨再选的思路,创新性的将尾矿分级,先对尾矿进行分级抛废,预先脱除金银含量较低的粗粒级,减少后续作业量,降低能耗并提高生产能力,然后在对分级后的尾矿进行再磨再选,进一步回收金银等有价贵金属。

27.②

本发明从铅锌尾矿中再次提取金银等贵金属,进一步增加了金银的回收价值,提高了矿产资源利用率,实现低品位矿石中贵金属元素的综合回收,增加我国金银等贵金属资源的保障能力。

28.③

本发明减少了选矿厂固废的排放,降低了选矿厂的环境污染,具有很好的经济和社会效益。

附图说明

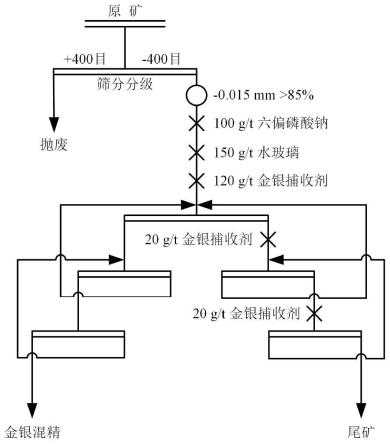

29.图1为实施例1的选矿流程图。

具体实施方式

30.以下结合实施例子旨在再进一步说明本发明内容,而非限制本发明权利要求的保护范围。

31.(1)矿石原料

32.矿石原料取自湖南衡阳某铅锌选厂选完铅锌硫后的尾矿,该尾矿钟含铅约0.25%,含锌约0.11%,含金约0.3g/t,含银约10g/t,含硫约5%。物相分析结果表明,矿物中主要含铅矿物为方铅矿,主要含锌矿物为闪锌矿,主要含硫矿物为黄铁矿,主要含金矿物为自然金,主要含银矿物为自然银。实验所用药剂有六偏磷酸钠,水玻璃,实施试剂1,实施试剂2。

33.(2)捕收剂制备

34.在装有搅拌器的容器中加入30份异丁醇,10份三氯化磷和100份二氯甲烷,充分搅

拌至完全反应后(反应时间为2小时),一次性加入单质硫11份,采用滴加的方式加入三乙胺11份,继续充分搅拌8小时至完全反应后,加入10份氢氧化钠,搅拌至溶液呈棕色液体即得所述捕收剂,记为实施试剂1。

35.在装有搅拌器的容器中加入15份异丁醇,5份三氯化磷和50份二氯甲烷,充分搅拌至完全反应后(反应时间为1小时),一次性加入单质硫6份,采用滴加的方式加入三乙胺6份,继续充分搅拌6小时至完全反应后,加入6份氢氧化钠,搅拌至溶液呈黄棕色液体即得所述捕收剂,记为实施试剂2。

36.实施例1

37.取一定量干尾矿,然后进行400目筛分(约为38微米),400目以上粒级弃入尾矿,400目以下送至球磨,磨至-0.015mm占85%,然后将矿浆转移至浮选机,调节矿浆浓度至25~35%,依次加入100g/t六偏磷酸钠、150g/t水玻璃、120g/t实施试剂1,每种药剂搅拌3分钟,然后开始金银粗选作业,粗选精矿经两次空白精选后获得金银混合精矿,粗选尾矿经两次扫选,每次扫选加20g/t实施试剂1后得到尾矿。实验流程见图1,实验结果见表1。

38.实施例2

39.其他条件均与实施例1一致,不同之处在于,所用捕收剂为实施试剂2;其所得结果记为实施例2,实验结果见表1。

40.实施例3

41.其他条件均与实施例1一致,不同之处在于,筛分粒级为0.023mm;其所得结果记为实施例3,实验结果见表1。

42.实施例4

43.其他条件均与实施例1一致,不同之处在于,磨矿粒度为-0.015mm占95%;其所得结果记为实施例4,实验结果见表1。

44.对比例1

45.其他条件均与实施例1一致,不同之处在于,分级粒度为0.074mm(200目筛分);其所得结果记为对比例1,实验结果见表1。

46.对比例2

47.其他条件均与实施例1一致,不同之处在于,无分级作业;其所得结果记为对比例2,实验结果见表1。

48.对比例3

49.其他条件均与实施例1一致,不同之处在于,再磨细度为-0.023占60%;其所得结果记为对比例3,实验结果见表1。

50.对比例4

51.其他条件均与实施例1一致,不同之处在于,无再磨作业;其所得结果记为对比例4,实验结果见表1。

52.对比例5

53.其他条件均与实施例1一致,不同之处在于,所用捕收剂为硫化矿常规捕收剂黄药;其所得结果记为对比例5,实验结果见表1。

54.表1实施例实验结果

55.56.[0057][0058]

通过实施例1至4可知,本发明所公开技术方案对金、银等贵金属具有良好的回收效果,可显著的从尾矿中回收残留的金银等贵金属。在尾矿金品位为0.23g/t的超低品位下,应用本发明所公开的技术方案,可从铅锌尾矿中进一步回收70%以上的金和73%以上的银。与传统的尾矿处理方式和尾矿选矿流程相比,本发明完全摒弃了传统全尾再磨再选的技术思路,创新性的将尾矿分级,先对尾矿进行分级抛废,预先脱除金银含量较低的粗粒级,减少后续作业量,降低能耗并提高生产能力,然后在对分级后的尾矿进行再磨再选,除了能回收金银等贵金属外,还能进一步回收尾矿中残留的铅锌等有价金属(铅回收率在86%以上,锌回收率在73%以上),提高矿产资源的利用率,增加尾矿残余价值,真正实现超低金含量的贵金属资源回收。同时,由对比例1至5可知,不在本发明所保护范围内的选别流

程和选别参数不能实现从超低金含量的铅锌尾矿中回收金、银等贵金属。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1