一种高密度重介质悬浮液及配置方法与流程

1.本发明涉及高密度重介质分选技术领域,具体地说是一种配方简单、提高了高密度重介分选的精度和效率、成本低廉,分选指标较好的高密度重介质悬浮液及配置方法。

背景技术:

2.众所周知,随着矿产资源的贫、杂、差态势加剧,传统磨浮工艺将很难适应矿物加工要求,而重选工艺在合适的解离度下,可直接抛出20%~70%的尾矿,抛尾后的粗精矿再进入磨浮工艺,将大大改善浮选效果。目前重介质分选是目前重选中分选精度最高的选矿手段,重介质分选方法在煤炭分选技术领域已日趋成熟,且获得广泛应用。近年来,在选矿领域也已有不少应用,如重晶石、萤石、铅锌矿、铁矿等矿石。

3.而高密度矿物的重介质分选一直是重介质选矿的难点,由于重介质悬浮液的分选密度决定着分选矿石的比重界限,比重较高的细粒级矿石需要较高的重介质分选密度,从而造成重介质悬浮液黏度随固体体积的增加而急剧增大,造成矿物颗料运动时受到粘滞阻力干扰过大,分选困难,从而造成分选效果变差。目前仅能通过降低给矿量来完成高密度的矿物质重介质分选,但重介质分选的精度和效率仍旧很低。

技术实现要素:

4.本发明的目的是解决上述现有技术的不足,提供一种配方简单、提高了高密度重介分选的精度和效率、成本低廉,分选指标较好的高密度重介质悬浮液及配置方法。

5.本发明解决其技术问题所采用的技术方案是:一种高密度重介质悬浮液,其特征在于该悬浮液包括加重质和改善剂,所述的加重质的添加量为2000~4000kg/(m3合格重介液),改善剂的添加量为0.4 ~1.0 kg/(m3合格重介液),所述的加重质的重量份数的原料组成为450~600份1#粗粒级硅铁粉、150~300份2#细粒级硅铁粉、50~100份3#常规硅铁粉,所述的改善剂的重量份数的原材料组成为3.5~10份的1#改善剂、1~2.5份的2#改善剂,所述1#改善剂为水玻璃、焦磷酸钠( na4p2o7 ) 、磷酸钠(na3po4

·

12h2o) 中的至少一种,所述的2#改善剂为天然高分子黄原胶、聚丙烯酰胺中的至少一种。

6.本发明所述的1#粗粒级硅铁粉为d50为40μm~55μm,所述的2#细粒级硅铁粉为d50为8μm~17μm,所述的3#常规硅铁粉为d50为30μm~35μm。

7.本发明所述的1#粗粒级硅铁粉与2#改善剂以质量比450-600:1-2.5组成。

8.本发明所述的2#细粒级硅铁粉与1#改善剂以质量比150-300:3.5-10组成。

9.一种高密度重介质悬浮液的配置方法:其特征在于所述的配置方法如下:s1. 分别配置合格浓度的1#改善剂和2#改善剂,所述1#改善剂为水玻璃、焦磷酸钠( na4p2o7 ) 、磷酸钠(na3po4

·

12h2o) 中的至少一种,所述2#改善剂为天然高分子黄原胶、聚丙烯酰胺中的至少一种;s2. 将1#粗粒级硅铁粉加入1#合介桶内混合以形成悬浮液,同时将配合好的2#改

善剂加入1#合介桶内搅拌,混合均匀,以形成稳定的1#重介质悬浮液,所述加1#粗粒级硅铁粉的添加重量和所述2#改善剂的添加重量的比为450-600:1-2.5;s3. 将2#细粒级硅铁粉加入2#合介桶内混合以形成悬浮液,同时将配合好的1#改善剂加入2#合介桶内搅拌,混合均匀,以形成稳定的2#重介质悬浮液,所述加2#细粒级硅铁粉的添加重量和所述2#改善剂的添加重量的比为150-300:3.5-10;s4. 将3#常规硅铁粉加入3#合介桶内混合均匀以形成稳定的3#重介质悬浮液;s5. 将配合好的1#重介质悬浮液、2#重介质悬浮、3#重介质悬浮液同等分加入混料桶内,并加入适当比例的水搅拌,直至混合物各组分混合均匀以形成合格的高密度重介质悬浮液;本发明所述的合介桶搅拌转速为200-800 r/min。

10.本发明所述的改善剂溶剂的配置温度为55℃~85℃。

11.本发明的有益效果:与现有技术相比,分选矿石的密度范围在2.60~3.35 g/cm3时,重介质悬浮液在同等密度下粘度可下降10%~30%,精矿品位提高25%~30%,尾矿品位降低了25%~50%,精矿回收率提高了15%以上,具有配方简单、提高了高密度重介分选的精度和效率、成本低廉,分选指标较好等优点。

具体实施方式

12.下面对本发明进一步说明:为了克服现有技术中高密度重介质悬浮液结构化严重、悬浮液粘度大,分选效果差等问题,本发明提供一种高密度重介质悬浮液及配置方法,该方法能够缓解高密度重介质悬浮液结构化状况,并降低重介质悬浮液粘度,减小矿物运动粘滞阻力,以此提高重介质选矿的分选精度,具体方案如下:一种高密度重介质悬浮液,其特征在于该悬浮液包括加重质和改善剂,所述的加重质的添加量为2000~4000kg/(m3合格重介液),改善剂的添加量为0.4 ~1.0 kg/(m3合格重介液),所述的加重质的重量份数的原料组成为450~600份1#粗粒级硅铁粉、150~300份2#细粒级硅铁粉、50~100份3#常规硅铁粉,所述的改善剂的重量份数的原材料组成为3.5~10份的1#改善剂、1~2.5份的2#改善剂。

13.进一步,所述的1#粗粒级硅铁粉为d50为40μm~55μm,所述的2#细粒级硅铁粉为d50为8μm~17μm,所述的3#常规硅铁粉为d50为30μm~35μm。

14.进一步,所述1#改善剂为水玻璃、焦磷酸钠( na4p2o7 ) 、磷酸钠(na3po4

·

12h2o) 中的至少一种。

15.进一步,所述的2#改善剂为天然高分子黄原胶、聚丙烯酰胺中的至少一种。

16.进一步,所述的1#粗粒级硅铁粉与2#改善剂以质量比450-600:1-2.5组成。

17.进一步,所述的2#细粒级硅铁粉与1#改善剂以质量比150-300:3.5-10组成。

18.一种高密度重介质悬浮液的配置方法:其特征在于所述的配置方法如下:s1. 分别配置合格浓度的1#改善剂和2#改善剂,所述1#改善剂为水玻璃、焦磷酸钠( na4p2o7 ) 、磷酸钠(na3po4

·

12h2o) 中的至少一种,所述2#改善剂为天然高分子黄原胶、聚丙烯酰胺中的至少一种;s2. 将1#粗粒级硅铁粉加入1#合介桶内混合以形成悬浮液,同时将配合好的2#改

善剂加入1#合介桶内搅拌,混合均匀,以形成稳定的1#重介质悬浮液,所述加1#粗粒级硅铁粉的添加重量和所述2#改善剂的添加重量的比为450-600:1-2.5;s3. 将2#细粒级硅铁粉加入2#合介桶内混合以形成悬浮液,同时将配合好的1#改善剂加入2#合介桶内搅拌,混合均匀,以形成稳定的2#重介质悬浮液,所述加2#细粒级硅铁粉的添加重量和所述2#改善剂的添加重量的比为150-300:3.5-10;s4. 将3#常规硅铁粉加入3#合介桶内混合均匀以形成稳定的3#重介质悬浮液;s5. 将配合好的1#重介质悬浮液、2#重介质悬浮、3#重介质悬浮液同等分加入混料桶内,并加入适当比例的水搅拌,直至混合物各组分混合均匀以形成合格的高密度重介质悬浮液;进一步,所述的合介桶内搅拌转速为200-800r/min。

19.进一步,所述的改善剂溶剂的配置温度为55℃~85℃,以便改善剂快速溶解。

20.上述控制加重质的添加量为2000~4000 kg/(m3合格重介液),其目的为配置高密度重介质悬浮液,从而保证重介质旋流器对高密度矿石的有效分选。

21.控制不同组分加重质的重量份数:450~600份1#粗粒级硅铁粉、150~300份2#细粒级硅铁粉、50~100份3#常规硅铁粉,其目的是根据高密度重介质悬浮液流动特点,配置最优的重介质悬浮液粒度组分,从而降低重介质悬浮液的固相体积浓度,降低重介质悬浮液的粘度,从而克服高密度重介悬浮液结构化这一难点。

22.控制1#粗粒级硅铁粉与2#改善剂以质量比450-600:1-2.5组成:加重质粒度较大,配置的重介质悬浮液的粘度越小,从而有助于改善高密度重介质悬浮液的结构化现象,但粗粒级重介质沉降速度较快,且粗颗粒表面棱角不规则,颗粒悬浮液很不稳定;而加入的天然高分子黄原胶或聚丙烯酰胺等2#改善剂,其羧酸根离子会使1#粗粒级硅铁粉颗粒之间架桥形成网状结构,增加整体系的稳定性。

23.控制2#细粒级硅铁粉与1#改善剂以质量比150-300:3.5-10组成:加重质粒度小,配置的重介质悬浮液稳定性较好,但粘度较高,需加入水玻璃、焦磷酸钠( na4p2o7 ) 、磷酸钠(na3po4

·

12h2o) 等1#改善剂,对2#细粒级硅铁粉表面进行改性,降低重介质悬浮液的粘度,减小矿物运动粘滞阻力,并保证其稳定性,从而提高重介质选矿的分选精度。

24.实施例1:湖南某钨矿原矿wo3品位0.240%左右,做重介分选收精作业,将原矿破碎筛分至0.5-3 mm,第一步将1#粗粒级d50为40μm硅铁粉加入1#合介桶内混合以形成重介质悬浮液,同时将配合好的天然高分子黄原胶2#改善剂加入1#合介桶内搅拌,混合均匀,以形成稳定的1#重介质悬浮液,其中1#粗粒级硅铁粉和天然高分子黄原胶的添加量分别为2000 kg/m3和0.2 kg/m3;第二步将2#细粒级d50为10μm硅铁粉加入2#合介桶内混合以形成重介质悬浮液,同时将配合好的水玻璃1#改善剂加入2#合介桶内搅拌,混合均匀,以形成稳定的2#重介质悬浮液,其中2#细粒级硅铁粉和水玻璃的添加量分别为800 kg/m3和0.7 kg/m3;第三步将3#常规d50为30μm硅铁粉加入3#合介桶内混合以形成重介质悬浮液,添加量为300kg/m3;第四步将配合好的1#重介质悬浮液、2#重介质悬浮、3#重介质悬浮液同等分加入混料桶内,并加入适当比例的水搅拌,直至混合物各组分混合均匀以形成密度为2.92 g/cm3,且粘度低于30 mpa

·

s的合格重介质悬浮液。将改良后的重介悬浮液经合介泵泵送至混料桶,同时将脱泥后的0.5-3 mm粒级的入选原矿与悬浮液充分混合后泵入有压两产品重介质旋流器,

分选出尾矿和精矿。

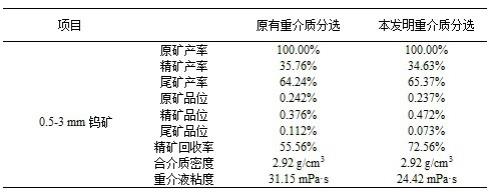

25.本实施例与原有重介质分选的试验结果见表1。

26.表1本实施例与传统重介质分选的试验结果由上表可知:该钨矿石在合介质密度2.92g/cm3的条件下,抛废产率为65%左右,其中原矿品位为0.240%,本次发明较原有工艺重介液粘度降低了21.61%,重介质分选精矿品位为0.472%,较原有工艺精矿品位提高了25.53%;尾矿品位为0.073%,较原有工艺尾矿品位降低了40%;重介质作业wo3回收率72.56%,较原有工艺wo3回收率提高了17%。

27.实施例2采用实施案例1同一钨矿,原矿wo3品位0.240%左右,做重介分选收精作业,将原矿破碎筛分至0.5-3mm,第一步将1#粗粒级d50为55μm硅铁粉加入1#合介桶内混合以形成重介质悬浮液,同时将配合好的聚丙烯酰胺2#改善剂加入1#合介桶内搅拌,混合均匀,以形成稳定的1#重介质悬浮液,其中1#粗粒级硅铁粉和聚丙烯酰胺的添加量分别为2500kg/m3和0.3kg/m3;第二步将2#细粒级d50为15μm硅铁粉加入2#合介桶内混合以形成重介质悬浮液,同时将配合好的磷酸钠(na3po4

·

12h2o)1#改善剂加入2#合介桶内搅拌,混合均匀,以形成稳定的2#重介质悬浮液,其中2#细粒级硅铁粉和磷酸钠(na3po4

·

12h2o)的添加量分别为600kg/m3和0.7kg/m3;第三步将3#常规d50为30μm硅铁粉加入3#合介桶内混合以形成重介质悬浮液,添加量为100kg/m3;第四步将配合好的1#重介质悬浮液、2#重介质悬浮、3#重介质悬浮液同等分加入混料桶内,并加入适当比例的水搅拌,直至混合物各组分混合均匀以形成密度为2.92g/cm3,且粘度低于30mpa

·

s的合格重介质悬浮液。将改良后的重介悬浮液经合介泵泵送至混料桶,同时将脱泥后的0.5-3mm粒级的入选原矿与悬浮液充分混合后泵入有压两产品重介质旋流器,分选出尾矿和精矿。

28.本实施例与原有重介质分选的试验结果见表2。

29.表2本实施例与传统重介质分选的试验结果

由上表可知:该钨矿石在合介质密度2.92g/cm3的条件下,抛废产率为65%左右,其中原矿品位为0.240%,本次发明较原有工艺重介液粘度降低了19.48%,重介质分选精矿品位为0.465%,较原有工艺精矿品位提高了23.67%;尾矿品位为0.072%,较原有工艺尾矿品位降低了35.71%;重介质作业wo3回收率67.12%,较原有工艺wo3回收率提高了11.56%。

30.实施例3广西某铅锌矿原矿pb+zn品位为1.95%左右,做重介分选收精处理作业,将原矿破碎筛分至0.5-5mm,第一步将1#粗粒级d50为40μm硅铁粉加入1#合介桶内混合以形成重介质悬浮液,同时将配合好的天然高分子黄原胶2#改善剂加入1#合介桶内搅拌,混合均匀,以形成稳定的1#重介质悬浮液,其中1#粗粒级硅铁粉和天然高分子黄原胶的添加量分别为1900kg/m3和0.2kg/m3;第二步将2#细粒级d50为10μm硅铁粉加入2#合介桶内混合以形成重介质悬浮液,同时将配合好的水玻璃1#改善剂加入2#合介桶内搅拌,混合均匀,以形成稳定的2#重介质悬浮液,其中2#细粒级硅铁粉和水玻璃的添加量分别为700kg/m3和0.7kg/m3;第三步将3#常规d50为30μm硅铁粉加入3#合介桶内混合以形成重介质悬浮液,添加量为300kg/m3;第四步将配合好的1#重介质悬浮液、2#重介质悬浮、3#重介质悬浮液同等分加入混料桶内,并加入适当比例的水搅拌,直至混合物各组分混合均匀以形成密度为2.75g/cm3,且粘度低于25mpa

·

s的合格重介质悬浮液。将改良后的重介悬浮液经合介泵泵送至混料桶,同时将脱泥后的0.5-5mm粒级的入选原矿与悬浮液充分混合后泵入有压两产品重介质旋流器,分选出尾矿和精矿。

31.本实施例与原有重介质分选的试验结果见表3。

32.表3本实施例与传统重介质分选的试验结果由上表可知:该铅锌矿石在合介质密度2.75g/cm3的条件下,抛废产率为65%左右,其中原矿pb+zn品位为1.95%,本次发明较原有工艺重介液粘度降低了19.11%,重介质分选

精矿品位为5.21%,较原有工艺精矿品位提高了4.00%;尾矿品位为0.31%,较原有工艺尾矿品位降低了35.41%;重介质作业pb+zn回收率91.86%,较原有工艺pb+zn回收率提高了9.80%。

33.实施例4采用实施例3同一铅锌矿,原矿pb+zn品位为1.95%左右,做重介分选收精处理作业,将原矿破碎筛分至0.5-5mm,第一步将1#粗粒级d50为55μm硅铁粉加入1#合介桶内混合以形成重介质悬浮液,同时将配合好的聚丙烯酰胺2#改善剂加入1#合介桶内搅拌,混合均匀,以形成稳定的1#重介质悬浮液,其中1#粗粒级硅铁粉和聚丙烯酰胺的添加量分别为1800kg/m3和0.3kg/m3;第二步将2#细粒级d50为15μm硅铁粉加入2#合介桶内混合以形成重介质悬浮液,同时将配合好的磷酸钠(na3po4

·

12h2o)1#改善剂加入2#合介桶内搅拌,混合均匀,以形成稳定的2#重介质悬浮液,其中2#细粒级硅铁粉和磷酸钠(na3po4

·

12h2o)的添加量分别为800kg/m3和0.7kg/m3;第三步将3#常规d50为30μm硅铁粉加入3#合介桶内混合以形成重介质悬浮液,添加量为200kg/m3;第四步将配合好的1#重介质悬浮液、2#重介质悬浮、3#重介质悬浮液同等分加入混料桶内,并加入适当比例的水搅拌,直至混合物各组分混合均匀以形成密度为2.75g/cm3,且粘度低于25mpa

·

s的合格重介质悬浮液。将改良后的重介悬浮液经合介泵泵送至混料桶,同时将脱泥后的0.5-5mm粒级的入选原矿与悬浮液充分混合后泵入有压两产品重介质旋流器,分选出尾矿和精矿。

34.本实施例与原有重介质分选的试验结果见表4。

35.表4本实施例与传统重介质分选的试验结果由上表可知:该铅锌矿石在合介质密度2.75g/cm3的条件下,抛废产率为65%左右,其中原矿pb+zn品位为1.95%,本次发明较原有工艺重介液粘度降低了14.25%,重介质分选精矿品位为5.26%,较原有工艺精矿品位提高了5.00%;尾矿品位为0.33%,较原有工艺尾矿品位降低了31.25%;重介质作业pb+zn回收率90.50%,较原有工艺pb+zn回收率提高了8.44%。

36.实施例5:新疆某锂辉石原矿li2o品位1.65%左右,做重介分选细粒级收精作业,将原矿破碎筛分至0.3-2mm,第一步将1#粗粒级d50为40μm硅铁粉加入1#合介桶内混合以形成重介质悬浮液,同时将配合好的天然高分子黄原胶2#改善剂加入1#合介桶内搅拌,混合均匀,以形成稳定的1#重介质悬浮液,其中1#粗粒级硅铁粉和天然高分子黄原胶的添加量分别为1800kg/m3和0.2kg/m3;第二步将2#细粒级d50为15μm硅铁粉加入2#合介桶内混合以形成重介质悬浮液,同时将配合好的水玻璃1#改善剂加入2#合介桶内搅拌,混合均匀,以形成稳定的

2#重介质悬浮液,其中2#细粒级硅铁粉和水玻璃的添加量分别为600kg/m3和0.7kg/m3;第三步将3#常规d50为30μm硅铁粉加入3#合介桶内混合以形成重介质悬浮液,添加量为200kg/m3;第四步将配合好的1#重介质悬浮液、2#重介质悬浮、3#重介质悬浮液同等分加入混料桶内,并加入适当比例的水搅拌,直至混合物各组分混合均匀以形成密度为2.64g/cm3,且粘度低于24mpa

·

s的合格重介质悬浮液。将改良后的重介悬浮液经合介泵泵送至混料桶,同时将脱泥后的0.3-2mm粒级的入选原矿与悬浮液充分混合后泵入有压两产品重介质旋流器,分选出尾矿和精矿。

37.本实施例与原有重介质分选的试验结果见表5。

38.表5本实施例与传统重介质分选的试验结果由上表可知:该锂辉石在合介质密度2.64g/cm3的条件下,抛废产率为75%左右,其中原矿品位为1.65%,本次发明较原有工艺重介液粘度降低了17.88%,重介质分选精矿品位为4.95%,较原有工艺精矿品位提高了11.23%;尾矿品位为0.51%,较原有工艺尾矿品位降低了21.53%;重介质作业li2o回收率73.27%,较原有工艺li2o回收率提高了4.83%。

39.实施例6采用实施案例5同一锂辉石矿,做重介分选细粒级收精作业,将原矿破碎筛分至0.3-2mm,第一步将1#粗粒级d50为55μm硅铁粉加入1#合介桶内混合以形成重介质悬浮液,同时将配合好的聚丙烯酰胺2#改善剂加入1#合介桶内搅拌,混合均匀,以形成稳定的1#重介质悬浮液,其中1#粗粒级硅铁粉和聚丙烯酰胺的添加量分别为2000kg/m3和0.3kg/m3;第二步将2#细粒级d50为10μm硅铁粉加入2#合介桶内混合以形成重介质悬浮液,同时将配合好的磷酸钠(na3po4

·

12h2o)1#改善剂加入2#合介桶内搅拌,混合均匀,以形成稳定的2#重介质悬浮液,其中2#细粒级硅铁粉和磷酸钠(na3po4

·

12h2o)的添加量分别为400kg/m3和0.7kg/m3;第三步将3#常规d50为30μm硅铁粉加入3#合介桶内混合以形成重介质悬浮液,添加量为200kg/m3;第四步将配合好的1#重介质悬浮液、2#重介质悬浮、3#重介质悬浮液同等分加入混料桶内,并加入适当比例的水搅拌,直至混合物各组分混合均匀以形成密度为2.64g/cm3,且粘度低于24mpa

·

s的合格重介质悬浮液。将改良后的重介悬浮液经合介泵泵送至混料桶,同时将脱泥后的0.3-2mm粒级的入选原矿与悬浮液充分混合后泵入有压两产品重介质旋流器,分选出尾矿和精矿。

40.本实施例与原有重介质分选的试验结果见表6。

41.表6本实施例与传统重介质分选的试验结果

由上表可知:该锂辉石在合介质密度2.64 g/cm3的条件下,抛废产率为75%左右,其中原矿品位为1.65%,本次发明较原有工艺重介液粘度降低了19.13%,重介质分选精矿品位为4.97%,较原有工艺精矿品位提高了11.68%;尾矿品位为0.53%,较原有工艺尾矿品位降低了18.46%;重介质作业li2o回收率78.95%,较原有工艺li2o回收率提高了10.51%。

42.终上所知,1#粗粒级硅铁粉d50为40μm,2#细粒级硅铁粉为10μm,3#常规硅铁粉d50为30μm,1#粗粒级硅铁粉与天然高分子黄原胶添加量为2000:0.2,,2#细粒级硅铁粉与水玻璃添加量为800:0.7,该高密度重介质悬浮液的配置方法为最佳。以上所述仅为本发明的较佳实施例,并不用以限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1