多金属硫化矿回收选矿方法与流程

本发明涉及选矿,具体涉及多金属硫化矿回收选矿方法。

背景技术:

1、针对通过枱浮选出的还需继续处理的含黑钨矿、辉钼矿、辉铋矿的硫化矿,需要对其处理,对其黑钨矿、辉钼矿、辉铋矿进行回收,现有的回收辉钼矿和辉铋矿的选矿技术大多是辉钼矿和辉铋矿同时通过球磨机或棒磨机磨到指定磨矿细度,再通过浮选进行辉钼矿和辉铋矿的分离。

2、但是,由于辉钼矿摩氏硬度为1-1.5,极易过磨而泥化,从而没法回收;而辉铋矿比重为6.8g/cm3,属于重比重矿物,粒度粗的辉铋矿通过浮选也不能回收,因此,现有的回收选矿技术没有充分利用辉钼矿和辉铋矿物理性质的差异,使回收率和资源利用率较低,造成资源浪费。

3、因此,发明多金属硫化矿回收选矿方法来解决上述问题很有必要。

技术实现思路

1、本发明的目的是提供多金属硫化矿回收选矿方法,以解决由于辉钼矿摩氏硬度为1-1.5,极易过磨而泥化,从而没法回收;而辉铋矿比重为6.8g/cm3,属于重比重矿物,粒度粗的辉铋矿通过浮选也不能回收,因此,现有的回收选矿技术没有充分利用辉钼矿和辉铋矿物理性质的差异,使回收率和资源利用率较低,造成资源浪费的问题。

2、为了实现上述目的,本发明提供如下技术方案:多金属硫化矿回收选矿方法,包括以下步骤:

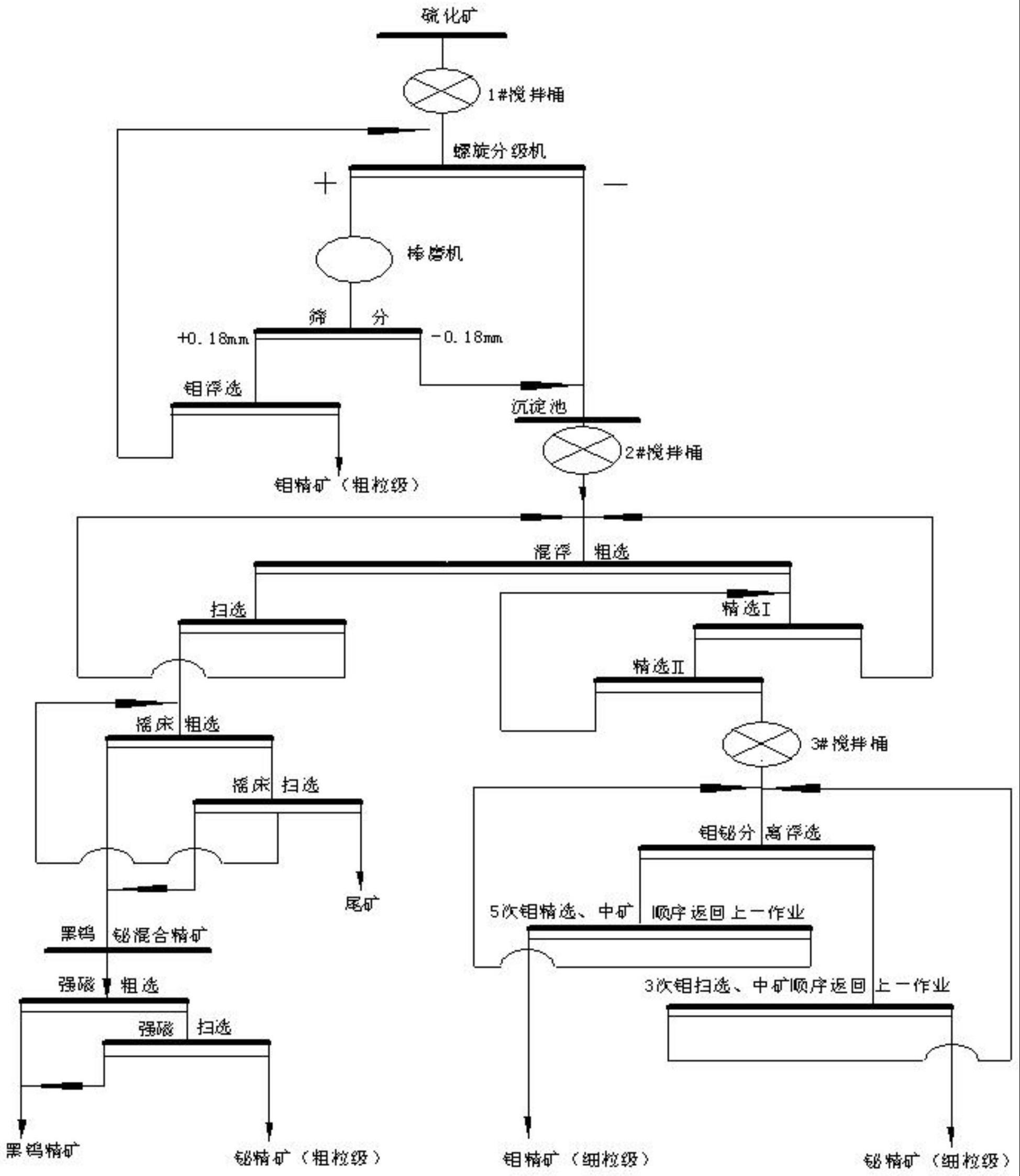

3、s1、将含有辉铋矿和辉钼矿的硫化矿放入到螺旋分级机内进行分级筛分,将小于0.18mm粒度的矿物溢流进入沉淀池沉淀浓缩,将大于0.18mm粒度的矿物放入棒磨机内研磨;

4、s2、对棒磨机内研磨后的矿物进行筛分,将小于0.18mm粒度的矿物直接放入沉淀池内,将大于0.18mm粒度的矿物用粗粒浮选工艺回收粗粒级钼精矿,得到粗粒级钼精矿,尽早回收辉钼矿,减少辉钼矿过磨泥化,将粗粒浮选工艺回收之后剩下的矿物再次放入到螺旋分级机内分级处理;

5、s3、将沉淀池内沉淀浓缩的矿物放入2#搅拌桶内,进行二次选矿工艺选矿,分别得到粗粒级铋精矿、细粒级铋精矿和细粒级钼精矿;

6、采用上述步骤s1-s3的多金属硫化矿回收选矿方法在用粗粒浮选工艺对粗粒级钼精矿回收过程中还具体涉及到一种浅槽浮选机,包括:

7、浅槽体,浅槽体设置为圆台形,浅槽体底部直径小于顶部直径,浅槽体深度与顶部直径之比为0.5-0.6;

8、进气管,用来对浅槽体内部液体增加空气;

9、进料管,用来往浅槽体内部输入矿浆;

10、承接槽,用来承接溢流出上浮的矿化泡沫,固定连接在浅槽体外表面;

11、固定架,固定在承接槽顶部,设置在浅槽体顶部;

12、第一电机,固定在固定架顶部一侧;

13、搅拌杆,设置在浅槽体内部,搅拌杆与第一电机输出轴固定连接;

14、搅拌叶片,固定在搅拌杆底部;

15、刮泡结构,用来刮出上浮的矿化泡沫,刮泡结构包括固定环,固定环通过轴承转动连接在搅拌杆外表面,固定环外表面顶部固定连接有齿环,齿环一侧啮合连接有齿轮,齿轮顶部固定连接有连接杆,第一电机一侧设有第二电机,第二电机输出轴与连接杆固定连接,固定环外表面底部固定连接有刮板结构;

16、刮板结构包括第一刮板和第二刮板,第一刮板与固定环固定连接,第一刮板顶部向下倾斜设置,第二刮板固定连接在第一刮板底部一侧,第一刮板与第二刮板之间夹角为100-130度,第二刮板远离固定环一侧与浅槽体内壁相匹配。

17、优选的,所述二次选矿工艺包括将2#搅拌桶内浓缩的矿物进行钼、铋混合浮选,钼、铋混合浮选进行一次扫选,两次精选。

18、优选的,所述二次选矿工艺还包括将钼、铋混合浮选扫选后的尾矿进入摇床进行一次粗选,一次扫选,其摇床扫选中矿用小砂泵扬回粗选摇床,并丢弃尾矿,粗选摇床和扫选摇床精矿为黑钨矿和辉铋矿的混合精矿,将混合精矿烘干后,再进入干式强磁选分选,利用黑钨矿具有弱磁性,而辉铋矿不具有磁性的物理性质差异,进行一次强磁选粗选和一次强磁选扫选后,得到黑钨精矿和粗粒级铋精矿。

19、优选的,所述二次选矿工艺还包括将钼、铋混合浮选的精矿泡沫经两次精选后放到3#搅拌桶内,经5次钼精选,中矿顺序返回上一作业,3次钼扫选,中矿也顺序返回上一作业,细粒级辉钼矿沾附在浮选泡沫上,随着浮选刮板转动,刮入泡沫槽内得到细粒级钼精矿,而细粒级辉铋矿沉在浮选槽底,随着浮选机尾矿闸门的打开得以回收到细粒级铋精矿。

20、优选的,所述硫化矿放入到螺旋分级机内进行筛分之前,加入选矿药剂,之后放入1#搅拌桶内,再加入硫化钠水溶液,进行搅拌脱药。

21、优选的,所述粗粒浮选工艺中浮选浓度为40-55%。

22、优选的,所述粗粒浮选工艺中在浮选机内加入煤油和2#油。

23、优选的,所述在进行钼、铋混合浮选之前,在2#搅拌桶内加入黄药、乙硫氮、煤油和2#油,并充分搅拌、混合。

24、优选的,所述在钼精选之前,在3#搅拌桶内加入硫化钠、煤油和2#油。

25、在上述技术方案中,本发明提供的技术效果和优点:

26、1、粒度小于2.7mm的含钼铋钨等硫化矿先进入螺旋分级机分级后,细粒级矿物进入沉淀池浓缩,再进入浮选机进行钼铋浮选,可减少全部进行棒磨机磨细后造成的过粉碎;

27、2、因辉钼矿具有油滑性,也就是说具有天然疏水性,可浮性特别好,加入煤油和2#油后,可实现超大粗粒辉钼矿上浮,浮选粒度的上限可突破0.2mm,这样可减少因辉钼矿摩氏硬度只有1-1.5,矿石极软,极易过磨,最大限度减少因磨矿造成的过度泥化,实现早收多收;

28、3、钼铋混浮后,因是间断作业浮选,每一作业相邻两台浮选搅拌叶轮的管道上安装了密闭性很好的长柄闸阀,待某一作业浮选结束后,可放空浮选槽内的全部矿浆,避免对下一次作业的干扰,同时防止相邻作业的矿浆串连,浮选药剂串通,可灵活、准确,添加浮选药剂和刮出泡沫量,对上浮的目的矿物,能浮尽浮,对非上浮矿物能丢、早丢、多丢,因给矿量是间断的,对粗选、扫选、精选每一作业可根据实际情况,延长或缩短浮选时间,所以能减少钼精矿中含铋,及铋精矿含钼,减少矿物间互含损失,比连续浮选作业钼、铋回收率高,同时,因其浮选尾矿中有一部已单体解离的辉铋矿因粒度大于0.2mm,而浮选的回收粒度范围一般为+0.01mm~-0.2mm,粒度过大没法上浮,因摇床的回收粒度范围一般为+0.02mm~-2mm,辉铋矿比重为6.8g/cm3与黑钨矿比重接近,易与其它比重较轻的矿物分离,可通过摇床一并回收为黑钨矿和辉铋矿的混合精矿,烘干后,利用黑钨矿具有弱磁性,而辉铋矿没有磁性的特点进行强磁选分离,辉钼矿的浮选是超粗粒辉钼矿采用浅槽浮选机的粗粒浮选工艺,而细粒浮选采用普通浮选机浮选的浮选工艺流程;辉铋矿的回收是细粒级用浮选回收,粗粒级用摇床回收,浮选和重选相结合,最终技术效果是早收多收,实现资源的充分利用;

29、4、通过设有浅槽体,且浅槽体深度与顶部直径之比为0.5-0.6,缩短矿化气泡上浮的路程,减少矿粒从气泡上脱落,通过设有承接槽,便于对溢流出上浮的矿化泡沫收集,通过设有第一刮板和第二刮板,且第一刮板和第二刮板均围绕浅槽体轴线转动,能够迅速且平稳的刮走上浮的矿化泡沫,及时刮出上浮的矿化泡沫,减少矿粒重新脱落,提高粗粒级钼精矿浮选效率。

30、5、本方法充分利用辉钼矿和辉铋矿物理性质的差异,根据选矿理论能收早收的原理,因辉钼矿硬度低,易过粉碎,加上辉钼矿天然疏水强,可浮性特别好,超大颗粒的辉钼矿也能沾附在浮选泡沫上上浮的特点,辉钼矿单体解离后,尽早回收,否则过磨泥化后,难以回收,提高辉钼矿回收率,且能提前回收;根据重力选矿原理:是利用被分选矿物颗粒间相对密度、粒度、形状的差异及其在介质中运动速率和方向的不同,使之彼此分离的选矿方法;而辉铋矿比重为6.8g/cm3,属于重比重矿物,易与其它轻比重矿物分离,因此在粗粒浮选工艺后没法回收到的粗粒级含辉铋矿的尾矿采用摇床继续回收,同时,对适合浮选入选粒度的辉钼矿和辉铋矿进行间断浮选作业,可精细化控制每一作业的刮出泡沫量和浮选时间,灵活调节浮选药剂用量,能收尽收,能丢多丢,减少钼精矿中含铋和铋精矿含钼,提高回收率和资源利用率。

- 还没有人留言评论。精彩留言会获得点赞!