一种碟式分离机停车控制系统的制作方法

1.本实用新型属于工程机械控制技术领域,具体涉及一种碟式分离机停车控制系统。

背景技术:

2.碟式分离机是一种高速沉降离心机,其工作时主要功能部件转鼓绕其旋转轴心高速旋转,它以高转速及产生的强大的离心力迅速有效地将比重不同的两种液体与固体的混合物分离开来。由于碟式分离机的高效分离功能,被广泛用于船舶、食品、医药、化工、纺织和环保等行业。

3.碟式分离机主要由电机、立轴与传动系、配水装置、转鼓、机架罩壳和进出装置等组成,其中转鼓系是核心、为主要分离功能部件;机架罩壳为转鼓与外部环境间的隔离保护装置;电机提供动力,进出装置实现进料和出料,配水装置辅助转鼓在不停机停料的情况下实现排渣和密封功能。

4.目前,中大型碟式分离机一般采用变频启动方式,而分离机停机一般采用自由停机方式或变频器制动停车方式两种。一般分离机停机前,先停止往分离机进料,然后进清洗液(一般是清水但不限于清水)清洗转鼓,将转鼓清洗干净后,连续排渣数次将转鼓内部液体排空,再停车转鼓降速至转鼓完全停止转动,最后切断电源。传统的分离机控制流程为:分离机启动至全速后,对其转鼓进行,密封操作,然后分离机进料进入正常分离工作状态,当需要自动排渣时,开启排渣动作,饭后返回密封、进料、分离状态并循环,当一批次物料分离结束后,分离机转鼓再次进行密封,然后断料进清洗液,进行转鼓清洗直至转鼓清洗干净,转鼓清洗干净后,进行停机前的转鼓排空动作,待转鼓排空完成,机器的转速恢复平稳后,按下制动按钮分离机制动停机。

5.在一般情况下,由于分离机转鼓系4工作转速非常高,一般是6000rpm~12000rpm,而分离机转鼓的质量和直径较大导致其转动惯量很大,所以,正常工作时分离机转鼓的动能相当大,每次分离机停车时,如果是采用自由停车,规格稍大的分离机往往需要超过1个小时,有的机型需要超过2个小时才能让分离机转鼓系4完全停止转动。

6.另外,由于分离机转鼓系4工作转速很高,以往采用机械刹车效果都不是很好,且机械刹车时对旋转件产生偏心力,会导致分离机停车振动过大的现象,所以,在非紧急情况下,一般不使用机械刹车装置。大多数分离机还是采用自由停车。

技术实现要素:

7.本实用新型的目的在于,针对现有技术存在的缺陷,提出一种能有效加快停车过程,并有效缩短启停时间的碟式分离机停车控制系统。

8.为了达到以上目的,本实用新型提供一种碟式分离机停车控制系统,包括分离机、电气控制箱、分离机制动箱,所述分离机制动箱与电气控制箱连接,所述电气控制箱上设有电源进线、电控箱-电机连接线、数据采集线和运行控制线,所述电气控制箱通过电控箱-电

机连接线与分离机的电机连接。

9.采用本实用新型的分离机控制箱控制分离机的启动和停车及分离机运行控制。本实用新型的系统能使分离机停车过程更快,有效缩短启停时间,从而提高分离机的实际利用率;同时,节约了停车电能,降低了能耗。

10.本实用新型进一步的采用如下技术方案:

11.优选地,所述电气控制箱包括控制箱箱体以及设置在控制箱箱体内的plc控制器和变频器,所述分离机制动箱包括制动箱箱体以及设置在制动箱箱体内的制动电阻器。

12.本实用新型的电气控制箱包括变频器等启停控制部分、进料和控制阀组等动作控制部分。控制箱的最主要元气件为:变频器和plc控制箱。同时电气控制箱配置制动单元及制动电阻。

13.优选地,所述变频器与电机或转鼓连接,用来采集电机或转鼓的转速。

14.优选地,所述电源进线的一端与电源的进线端子相连,另一端分别连接plc控制和变频器,为plc控制器和变频器供电。

15.优选地,所述数据采集线的一端与plc控制器的plc端子相连,另一端与设置在分离机上传感器相连。

16.优选地,所述运行控制线的一端与执行件相连,另一端与plc控制器相连。

17.优选地,所述plc控制器通过电控箱-电机连接线与分离机的电机连接。

18.优选地,所述制动电阻器分别通过线路与plc控制器和变频器连接。

19.优选地,所述分离机主要由电机、机架、立轴系、转鼓系和进出装置组成,所述立轴系的输入端连接电机,所述立轴系的输出端连接转鼓系,所述转鼓系的上端连接进出装置,所述转鼓系设于机架内,并且所述机架位于分离机的机座上部。

20.本实用新型的优点是不仅节省了碟式分离机的停车时间,还节省了电能。

附图说明

21.下面结合附图对本实用新型作进一步的说明。

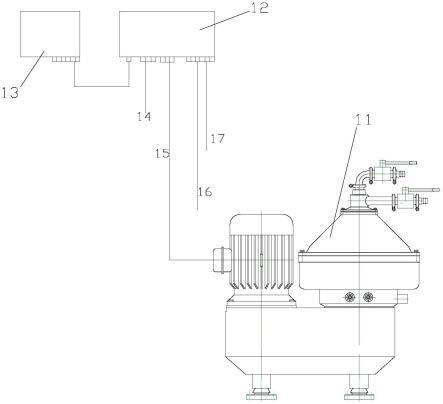

22.图1为本实用新型中碟式分离机停车控制系统的结构示意图。

23.图2为本实用新型中碟式分离机的总成示意图。

24.图3为本实用新型中碟式分离机的停车控制流程示意图。

25.图中:1、电机;2、机架;3、立轴系;4、转鼓系;5 、进出装置;11、分离机; 12、电气控制箱; 13、分离机制动箱; 14、电源进线; 15、电控箱—电机连接线; 16、数据采集线; 17、运行控制线。

具体实施方式

26.实施例一

27.如图1所示,本实施例中碟式分离机的控制系统主要由分离机11、电气控制箱12、分离机制动箱13组成,分离机制动箱13与电气控制箱12连接,电气控制箱12上设有电源进线14、电控箱-电机连接线15、数据采集线16和运行控制线17,电气控制箱12通过电控箱-电机连接线15与分离机11的电机1连接。电气控制箱12包括控制箱箱体以及设置在控制箱箱体内的plc控制器、变频器以及通用控制元器件,控制程序写在plc控制器中,分离机制动箱

13包括制动箱箱体以及设置在制动箱箱体内的制动电阻器。电源进线14的一端与电源的进线端子相连,另一端分别连接plc控制和变频器。数据采集线16的一端与plc控制器的plc端子相连,另一端与设置在分离机11上的传感器相连。运行控制线17的一端与执行件相连,执行件可以为控制阀,另一端与plc控制器相连,控制程序写在plc控制器中。plc控制器通过电控箱-电机连接线15与分离机11的电机连接。制动电阻器分别通过线路与plc控制器和变频器连接。

28.如图2所示,本实施例中碟式分离机主要由电机1、机架2、立轴系3、转鼓系4和进出装置5组成,其中立轴系3的输入端通过齿轮或皮带或直接连接电机,立轴系3的输出端连接转鼓系4,转鼓系4的上端连接进出装置5,转鼓系4设于机架2内,并且机架2位于分离机的机座上部。

29.一种碟式分离机停车控制方法,如图3所示,包括以下步骤:

30.步骤1、启动分离机11至全速后,对分离机11的转鼓进行密封操作,然后分离机11进料,并对所进的物料进行分离工作,当分离机11需要自动排渣时开启排渣动作,排渣后分离机11再次进行密封、进料和分离工作,依次循环,直至物料分离结束;转至步骤2;

31.步骤2、物料分离结束后,分离机11的转鼓再次进行密封操作,然后将清洗液加入到分离机11的转鼓中,对转鼓进行清洗,直至转鼓清洗干净;转至步骤3;

32.步骤3、电气控制箱12控制分离机11的电机1断电,然后对分离机11的转鼓进行排渣动作,将分离机11的转鼓排空;电气控制箱12控制分离机11的电机1断电时,与电气控制箱12连接的电源进线14、数据采集线16、运行控制线17运行正常;转至步骤4;

33.步骤4、转鼓排空后,电气控制箱12控制分离机11的电机1上电,电机1上电后继续驱动分离机11的转鼓旋转,同时追踪电机或转鼓转速;电气控制箱12中的变频器具备转速追踪功能,采用变频器追踪电机或转鼓的转速,追踪过程大概会在0.5秒内完成;转至步骤5;

34.步骤5、从追踪到的电机1转速开始进行对分离机11的制动停机操作。

35.具体地,当分离机11需要启动工作时,分离机“启动”至工作转速(也称全速)后,对分离机转鼓进行“密封”操作,然后分离机11开始“进料”并进入正常分离的工作状态。当物料分离一段时间需要自动排渣时,“开启”排渣动作,然后再返回到上一步的“密封”“进料分离”状态并循环,直至一批次物料分离结束。当一批次物料分离结束后,分离机转鼓再次进行”密封”操作,然后进行“断料进清洗液”操作,以便对分离机11进行“转鼓清洗”,直到转鼓清洗干净。转鼓清洗干净后,先“plc控制电机1断电”,再进行停机前的“转鼓排空”操作,待“转鼓排空”完成,再进行“电机1上电并转速追踪”操作,追踪到电机1转速后,从该追踪到的转速开始在1s~5s时间内进行对分离机11“制动停机”,停机至分离机11完全停止转动。

36.一般地,电气控制箱12中选用的变频器应该具备转速追踪功能,并在启动方式中选择“转速追踪”。

37.进一步的,当分离机11控制流程进行到“plc控制电机断电”时,虽然电机1断电,但与电气控制箱12连接的其它线路运行正常,如电气控制箱电源进线14、数据采集线16、运行控制线17等。

38.进一步的,当“转鼓排空”和“电机1上电并转速追踪”完成后,追踪到转速并反映到对应频率后,应马上进行分离机11“制动停机”,如时间过长,分离机11会恢复到全速,这就

体现不了“省时节能”的效果。一般这个时间可以写入控制时序中,可以控制在1秒~5秒。

39.采用本实用新型的碟式分离机停车控制方法,不仅能节省停车时间,还能节省电能。其中,分离机11“转鼓清洗”完成后的“转鼓排空”是分离机11停车前必须进行的流程,特别是对大型分离机,如果不进行“转鼓排空”操作,尽管分离机11也能在停机过程中将大部分转鼓清洗水排出转鼓,但室排不干净,会有部分滞留在转鼓中,这对下一次分离机11启动可能产生巨大影响。下一次分离机11启动时,若有液体在转鼓内部,会导致分离机11启动过程中转鼓不平衡,主要是体现在大幅度增大分离机11启动过程的共振速度,更严重时还有可能导致分离机11启动过程机器因振动过大而产生的整机晃动现象,甚至损坏立轴系轴承。另外,在“转鼓排空”时,分离机转鼓执行开启动作,将分离机转鼓打开,分离机转鼓内的液体快速排出至机架流道,这需要消耗转鼓动能,导致分离机转鼓的转速在极短时间内有较大幅度下降,根据经验,执行转鼓排空操作,一般转鼓转速下降约15%~25%。而在本实用新型中,执行“转鼓排空”后,需要追踪到电机或转鼓的转速,从此时较低的转速开始“制动停机”,根据实际使用效果,大约可以节省30%左右的停车时间,从而提高了分离机11的实际利用率。

40.在分离机11传统控制流程中,没有“转鼓排空”对前电机1进行断电的操作,分离机11执行“转鼓排空”后,也没有“追踪”转速程序,所以分离机11在“转鼓排空”前后一直存在电机1耗电的现象,且在分离机11“转鼓排空”降速后再耗电将转鼓转速提升至工作转速(全速)。在本实用新型的停机控制流程中这部分电能损耗是没有的,节省了电能。

41.除上述实施例外,本实用新型还可以有其他实施方式。凡采用等同替换或等效变换形成的技术方案,均落在本实用新型要求的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1