一种镍冶炼水淬渣中回收镍的动筛跳汰机的制作方法

1.本实用新型属于矿物回收设备领域,具体涉及一种镍冶炼水淬渣中回收镍的动筛跳汰机。

背景技术:

2.水淬渣是在镍冶炼过程中排放的一种工艺废渣,以feo

·

sio2为主要成份的溶体经水淬后形成的粒化炉渣,渣含镍在0.2%~0.6%。某镍冶炼厂每年就要排放水淬渣150万吨,年利用约10万吨,其余堆积在企业渣场,累计存量已达到3000万吨左右,对企业周边生态环境和人居环境造成了严重的环保影响。

3.水淬渣的主要矿物相有辉石(含镁)、橄榄石和玻璃相,还有少量的含镍硫化矿和氧化矿与炉渣连生或单体水淬颗粒进入渣中,约占渣量的3%左右。因含镍矿物的水淬渣与不含镍矿物水淬渣的比重有差异,其中含镍矿物的水淬渣比重为3.0~4.5t/m3,不含镍矿物的水淬渣比重2.3~3.2t/m3,随着水淬渣颗粒中含镍、铜等有价金属含量的占比增大,其比重也随之增大,因此,生产现场选用了上动式动筛跳汰机对有用矿物进行回收。

4.目前,上动式动筛跳汰机在选别该矿石还存在一些不足,其分选原理是重矿物透过筛孔为筛下产物,轻矿物为筛上产物,物料分选效率受粒度和比重的影响较大。该水淬渣的粒级分布为0~10mm,其中水淬渣中含镍、铜等元素的小颗粒与不含镍、铜的大颗粒比重差异在缩小,即使配备多台跳汰机也仅能实现部分有用矿物的回收,分选效率低而能耗高,生产不经济。

技术实现要素:

5.针对上述已有技术存在的不足,本实用新型提供一种镍冶炼水淬渣中回收镍的动筛跳汰机。

6.本实用新型是通过以下技术方案实现的。

7.一种镍冶炼水淬渣中回收镍的动筛跳汰机,包括箱体、筛板,所述箱体的上部侧壁设有矿物出口,所述矿物出口处设有分料挡板,所述筛板水平设置在箱体的内上部并且位于矿物出口的下面,其特征在于,所述跳汰机还设有位于筛板下面的喷水装置,所述喷水装置包括喷水主管、以及多个并列排布的喷头,所述多个喷头均通过竖直的喷水支管与喷水主管连接,所述喷水主管的下端自箱体下部侧壁伸出箱体外,并且与水泵连接;所述筛板靠近矿物出口处的一端设有竖直挡板。

8.进一步地,所述喷头包括两端封闭的喷水管,所述喷水管的上管壁上设有多个沿管长度间隔分布的喷嘴,所述喷水管的下管壁通过设有的进水口与喷水支管的上端连接,所述喷水管与筛板平行。

9.进一步地,所述喷嘴为扁口型,尺寸为4

×

2mm,喷嘴之间的距离为50mm,所述喷水管的长度为筛板宽度的85%,所述喷头距离筛板底面距离为50mm。

10.进一步地,所述喷头为四个,其中靠近竖直挡板的两个喷头作为第一排矿喷头、第

二排矿喷头,远离竖直挡板的两个喷头作为第一分选喷头、第二分选喷头,所述第一排矿喷头和第一分选喷头位于外侧,所述第二排矿喷头和第二分选喷头位于内侧。

11.进一步地,所述第二分选喷头和第二排矿喷头的喷射角分别为30

°

、60

°

,所述第一分选喷头和第一排矿喷头的喷射角均为45

°

。

12.进一步地,所述第二分选喷头和第二排矿喷头的中心线之间垂直距离为100mm,第二分选喷头的中心线与分料挡板下端底部垂直距离为75mm,第二排矿喷头的中心线与竖直挡板的垂直距离为100mm。

13.进一步地,所述分料挡板包括水平横板和斜板,所述水平横板的一端与矿物出口连接,另一端与斜板的上端连接。

14.进一步地,所述水平横板与斜板的夹角为120

°

~150

°

,所述斜板的下端底部与筛板的垂直距离为30~50mm;所述水平横板的宽度为200~250mm。

15.进一步地,所述竖直挡板的高度为20~50mm。

16.进一步地,所述筛板上的筛孔直径为2mm。

17.本实用新型的有益技术效果,本实用新型提供了一种镍冶炼水淬渣中回收镍的动筛跳汰机,根据物料特性及生产过程中的物料分层情况,对现有动筛跳汰机进行结构改进,提高设备对该物料的适应能力,实现短流程、高效率。物料给入后,通过上箱体及筛板的偏心振动,以及喷水装置的喷头喷射,在上部形成湍流冲击,使选别物料在悬浮、翻滚的状态沿筛板的筛面向前运动。通过湍流冲击的浮力和偏心振动力的作用,降低了矿物粒度大小对比重的影响,使比重小的颗粒矿物浮起来,比重大的颗粒沉下去,实现了选别矿物按比重差异分层,轻矿物在分选喷头水流的作用下通过分料挡板的上面沿矿物出口排出,小于筛孔的重矿石透过筛孔到筛板下面,大于筛孔的重矿物运动到分料挡板的下面在排矿喷头水流的作用下从竖直挡板上沿排到筛板下面,实现筛上轻重矿石的有效分离。

附图说明

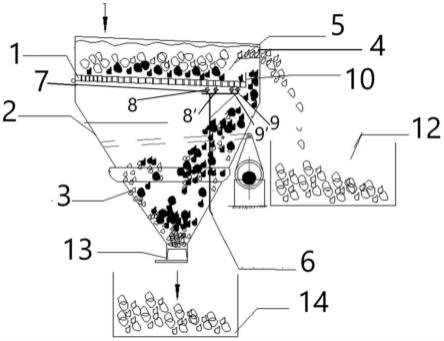

18.图1为本实用新型现有技术示意图。

19.图2为本实用新型的结构示意图。

20.图3为本实用新型的喷水装置的结构示意图

21.图4为本实用新型的喷头的结构示意图。

具体实施方式

22.下面结合附图和具体实施方式对本实用新型进行详细说明。

23.如图2-4所示,一种镍冶炼水淬渣中回收镍的动筛跳汰机,包括箱体、筛板1,箱体包括上箱体2、下箱体3,上箱体2的上部侧壁设有矿物出口4,矿物出口4处设有分料挡板5,筛板1水平设置在箱体的内上部并且位于矿物出口4的下面,筛板1靠近矿物出口4的一端与箱体内侧壁之间具有一定的距离为200mm,用于作为大于筛板筛孔的重矿物排放口,筛板1上的筛孔直径为2mm;

24.跳汰机还设有位于筛板1下面的喷水装置,喷水装置包括喷水主管6、以及多个并列排布的喷头,多个喷头均通过竖直的喷水支管7与喷水主管6连接,具体地,喷水主管6包括两端封闭的水平管以及与水平管垂直连接的竖直管,水平管上设有出水口,喷头包括两

端封闭的喷水管15,喷水管15为水平长直管,喷水管15的上管壁上设有多个沿管长度间隔分布的喷嘴11,喷水管15的下管壁通过设有的进水口与喷水支管7的上端连接,喷水支管7的下端与喷水主管6设有的出水口连接,喷水管15与筛板1平行,喷水主管6的下端自箱体下部(即下箱体3)侧壁伸出箱体外,并且通过阀门与水泵连接,可以采用变频水泵给各喷头供水,喷水主管6水压控制在0.3~0.5mpa,喷水主管6与下箱体的连接方式是焊接密封;优选,喷嘴11为扁口型,尺寸为4

×

2mm,喷嘴11之间的距离为50mm,喷水管15的长度为筛板1宽度的85%,管径为dn50mm,喷水主管管径为dn80mm,喷头距离筛板1底面距离为50mm。

25.筛板1靠近矿物出口4处的一端设有竖直挡板10,竖直挡板10为矩形立式板,高度为20~50mm,目的是延长分选区的时间,提高分选质量。

26.进一步地,喷头为四个,其中靠近竖直挡板10的两个喷头作为第一排矿喷头9、第二排矿喷头9’,远离竖直挡板10的两个喷头作为第一分选喷头8、第二分选喷头8’,第一排矿喷头9和第一分选喷头8位于外侧,第二排矿喷头9’和第二分选喷头8’位于内侧。其中两个分选喷头的主要作用有两个,一是为物料在分选过程中提供浮力;二是将分选后的轻矿物带走。

27.两个分选喷头的方向沿筛板筛面运动的方向倾斜向上,其中,第二分选喷头8’的喷射线与分料挡板5的斜面平行,与水平面夹角为30

°

,即喷射角为30

°

,第二排矿喷头9’的喷射角为60

°

,第一分选喷头和8和第一排矿喷头9的喷射角均为45

°

。第二分选喷头8’和第二排矿喷头9’的中心线之间垂直距离为100mm,第二分选喷头8’的中心线与分料挡板5下沿(即下端底部)垂直距离为75mm,第二排矿喷头9’的中心线与竖直挡板10的垂直距离为100mm。另外分选喷头及排矿喷头的喷射方向可以根据物料的分选情况进行适当调整。

28.进一步地,对分料挡板5进行改进,由原来的斜板改成水平横板和斜板组合的横斜板,具体地,分料挡板5包括水平横板和斜板,水平横板的一端与矿物出口4连接,另一端与斜板的上端连接。水平横板与斜板的夹角为120

°

~150

°

,斜板下沿(即下端底部)与筛板1的垂直距离可根据水流的大小及物料上浮分层情况进行调整,一般为30~50mm;水平横板的宽度为200~250mm。整个分料挡板5为实心板。

29.本实用新型的一种镍冶炼水淬渣中回收镍的动筛跳汰机,处理原料为镍冶炼过程中排放的一种以feo

·

sio2为主要成份的溶体经水淬后形成的粒化炉渣(工艺废渣),渣含镍在0.2%~0.6%,粒度0~10mm,该水淬渣中在颗粒大小差别不大的情况下,含镍、铜等元素的水淬渣颗粒比重为3.0~4.5t/m3,不含镍、铜等元素的水淬渣颗粒比重为2.3~3.2t/m3。此外,筛板筛孔直径为2mm,主要适用大于2mm以上的水淬渣的矿物回收。

30.分选矿石由给料装置给入箱体后,通过传动机构带动上箱体2及筛板1的偏心振动,轻重矿石在喷水装置喷头喷出的水流形成的湍流冲击的作用下在筛面上分层,轻矿物在两个分选喷头8、8’喷出水流的作用下通过分料挡板5的上面沿矿物出口4排出为尾矿,落入位于箱体外侧的轻矿物仓12,小于筛孔的重矿石透过筛板1的筛孔到筛板下面,大于筛板筛孔的重矿物运动到分料挡板5的下面在两个排矿喷头9、9’喷出的水流的作用下经过竖直挡板10上沿从筛板1与箱体内壁之间的空隙形成的重矿物排放口排出,并与透过筛孔的细颗粒重矿物混合进入下箱体3,通过下箱体3底部设有的杠杆式密封闸阀13排出作为精矿,排入重矿物仓14,实现轻重矿石的有效分离。

31.实施例1

32.将该物料用皮带运输机均匀给入动筛跳汰机,给料量为18t/h,筛板的冲程30mm,筛板的冲次310次/min,喷头水压0.3mpa。经过重选分离后,精矿含镍1.58%,有用矿物回收率为82%。

33.实施例2

34.将该物料用皮带运输机均匀给入动筛跳汰机,给料量为20t/h,筛板的冲程27mm,筛板的冲次300次/min,喷头水压0.4mpa。经过重选分离后,精矿含镍1.28%,有用矿物回收率为85%。

35.实例3

36.将该物料用皮带运输机均匀给入动筛跳汰机,给料量为22t/h,筛板的冲程27mm,筛板的冲次300次/min,喷头水压0.5mpa。经过重选分离后,精矿含镍1.34%,有用矿物回收率为80%。

37.以上所述的仅是本实用新型的较佳实施例,并不局限发明。应当指出对于本领域的普通技术人员来说,在本实用新型所提供的技术启示下,还可以做出其它等同改进,均可以实现本实用新型的目的,都应视为本实用新型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1