一种物料分拣系统的制作方法

1.本技术涉及物料运输技术领域,尤其涉及一种物料分拣系统。

背景技术:

2.通常,血浆袋的分拣作业需要由人工手持扫码枪扫描袋身的二维码,并根据扫描信息进行分类,最后人工装筐入库。由于血浆袋类型多且往往需要批量作业,因此人工工作量大,存在漏选、分拣错误等风险,与此同时,现场温度低且湿度大,影响人身健康。

3.为此,部分工艺线会采用气缸机械手抓取和移动血浆袋,然而,气缸机械手需要逐个抓取和移动血浆袋,作业效率低且容易对血浆袋造成损伤。

技术实现要素:

4.本技术的目的是提供一种物料分拣系统,可以对血浆袋等袋状物料实现自动分拣。

5.为实现上述目的,本技术提供一种物料分拣系统,包括:

6.理袋运输带;理袋运输带包括并行且反向的爬升段和送料段;爬升段的出口高于入口,爬升段的出口连接于送料段的入口;爬升段和送料段之间设有仅供具有预设姿态的袋状物料通过的收口装置,收口装置用于朝爬升段推落未通过的袋状物料;

7.翻袋运输带;翻袋运输带包括用于读取袋状物料的标识码的第一识码装置和与第一识码装置耦接、用于翻转未识别的袋状物料的翻袋装置;

8.分拣运输带;分拣运输带包括用于读取袋状物料的标识码的第二识码装置和与第二识码装置耦接、用于根据第二识码装置的读取数据筛分袋状物料的分拣装置;

9.理袋运输带、翻袋运输带和分拣运输带三者依次衔接。

10.在一些实施例中,送料段和翻袋运输带之间设有快速运输段;快速运输段的运输速度大于送料段和翻袋运输带任意一者的运输速度、以增大相邻袋状物料在翻袋运输带上的间距。

11.在一些实施例中,爬升段自入口向出口倾斜延伸;送料段水平;收口装置和爬升段的入口二者的水平位置相邻。

12.在一些实施例中,爬升段的出口和送料段的入口之间设有第一导向板;第一导向板自爬升段朝送料段倾斜;收口装置包括第二导向板;第二导向板自送料段朝爬升段倾斜。

13.在一些实施例中,翻袋装置具有用于朝爬升段翻转未识别的袋状物料的物料拨片。

14.在一些实施例中,翻袋装置包括用于原位翻转未识别的袋状物料的物料拨片和用于剔除原位翻转前后均无法识别的袋状物料的剔除装置。

15.在一些实施例中,分拣运输带包括主运输带和多条分支运输带;任一分支运输带的入口连接于主运输带,全部分支运输带的入口沿主运输带的长度方向间隔分布;任一分支运输带和主运输带的交叉口设有第二识码装置和分拣装置,任一分拣装置具有用于朝同

一交叉口处的分支运输带拨转袋状物料的换向机构。

16.在一些实施例中,主运输带包括位于带宽方向的两端的第一链板线和第二链板线,第一链板线在任意相邻分支运输带之间连续,第二链板线在任意相邻分支运输带之间断开;换向机构设于相邻两个分支运输带之间、用于自第一链板线向第二链板线拨转袋状物料。

17.在一些实施例中,任一分支运输带的出口设有用于读取袋状物料的标识码的复检装置,任一分支运输带的动力机构连接有急停装置;急停装置耦接于复检装置、用于在复检装置识别错误时关停动力机构;报警装置耦接于复检装置、用于在复检装置识别错误时发出告警信号。

18.在一些实施例中,第一链板线和第二链板线二者均具有仅容单个袋状物料通过的槽道。

19.相对于上述背景技术,本技术所提供的物料分拣系统包括理袋运输带、翻袋运输带和分拣运输带;理袋运输带、翻袋运输带和分拣运输带此三者依次衔接。

20.在该物料分拣系统中,理袋运输带包括并行且反向的爬升段和送料段;爬升段的出口高于入口,爬升段的出口连接于送料段的入口;爬升段和送料段之间设有仅供具有预设姿态的袋状物料通过的收口装置,收口装置用于朝爬升段推落未通过的袋状物料。翻袋运输带包括用于读取袋状物料的标识码的第一识码装置和与第一识码装置耦接、用于翻转未识别的袋状物料的翻袋装置。分拣运输带包括用于读取袋状物料的标识码的第二识码装置和与第二识码装置耦接、用于根据读取数据筛分袋状物料的分拣装置。

21.本技术所提供的物料分拣系统可应用于血浆袋的自动分拣分拣作业,用于对各种型号的血浆快速分拣,并对不合格、未识别的血浆袋进行剔除。

22.将本技术所提供的物料分拣系统应用于血浆袋的自动分拣分拣作业时,血浆袋在理袋运输带实现姿态调整,在翻袋运输带实现翻转,在分拣运输带实现筛分,从而完成袋状物料的大批量、自动化分拣和运输。可见,该物料分拣系统无需人为参与,既避免人体对血浆造成污染,也能够避免人在低温、高湿度的环境下长期作业,还能够提高分拣精度和效率。

附图说明

23.为了更清楚地说明本技术实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本技术的实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据提供的附图获得其他的附图。

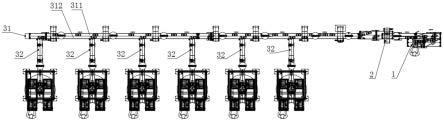

24.图1为本技术实施例所提供的物料分拣系统的结构示意图;

25.图2为本技术实施例所提供的物料分拣系统在理袋运输带处的局部结构示意图;

26.图3为本技术实施例所提供的物料分拣系统在翻袋运输带处的局部结构示意图;

27.图4为本技术实施例所提供的物料分拣系统在分支运输带处的局部结构示意图。

28.其中,01-袋状物料、1-理袋运输带、11-爬升段、12-送料段、13-第一导向板、14-第二导向板、2-翻袋运输带、21-翻袋装置、3-分拣运输带、31-主运输带、311-第一链板线、312-第二链板线、32-分支运输带。

具体实施方式

29.下面将结合本技术实施例中的附图,对本技术实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本技术一部分实施例,而不是全部的实施例。基于本技术中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本技术保护的范围。

30.为了使本技术领域的技术人员更好地理解本技术方案,下面结合附图和具体实施方式对本技术作进一步的详细说明。

31.请参考图1至图4,图1为本技术实施例所提供的物料分拣系统的结构示意图;图2为本技术实施例所提供的物料分拣系统在理袋运输带处的局部结构示意图;图3为本技术实施例所提供的物料分拣系统在翻袋运输带处的局部结构示意图;图4为本技术实施例所提供的物料分拣系统在分支运输带处的局部结构示意图。

32.请参考图1和图2,本技术提供一种物料分拣系统,包括依次衔接的理袋运输带1、翻袋运输带2和分拣运输带3,换言之,理袋运输带1的出口衔接翻袋运输带2的入口,翻袋运输带2的出口衔接分拣运输带3的出口。

33.在该实施例中,理袋运输带1包括依次分布的爬升段11、收口装置和送料段12;爬升段11和送料段12此二者并行且反向;收口装置设于爬升段11和送料段12之间,用于仅供具有预设姿态的袋状物料01通过,换言之,用于阻止不具有预设姿态的袋状物料01通过。针对该理袋运输带1,爬升段11的出口高于爬升段11的入口,爬升段11的出口通过收口装置连接于送料段12的入口。

34.当具有预设姿态的袋状物料01自爬升段11向送料段12移动时,前述袋状物料01顺畅通过收口装置,实现进入送料段12;当不具有预设姿态的袋状物料01自爬升段11向送料段12移动时,收口装置朝爬升段11推落前述袋状物料01,阻止前述袋状物料01进入送料段12。可见,若袋状物料01具有预设姿态,则袋状物料01可以沿理袋运输带1的爬升段11和送料段12顺利移动,若袋状物料01不具有预设姿态,则袋状物料01跌落到爬升段11并重新沿爬升段11向送料段12移动,前述过程中袋状物料01的姿态得以自动调整,直到袋状物料01的姿态调整好后,该袋状物料01将通过收口装置。

35.在该实施例中,翻袋运输带2包括用于读取袋状物料01的标识码的第一识码装置和用于翻转袋状物料01的翻袋装置21;翻袋装置21与第一识码装置耦接,当第一识码装置可以识别袋状物料01的标识码时,翻袋装置21对此袋状物料01不进行操作,当第一识码装置不能识别袋状物料01的标识码时,翻袋装置21对此袋状物料01进行翻袋。

36.翻袋运输带2位于理袋运输带1的下游,而理袋运输带1的收口装置仅供具有预设姿态的袋状物料01通过,可见,假设标识码设于袋状物料01的正面,则袋状物料01的正面和反面哪一面朝向第一识码装置是决定第一识码装置能否识别袋状物料01的标识码的重要因素;换句话说,若袋状物料01的正面朝向第一识码装置,则第一识码装置不会因为袋状物料01的标识码无法对准第一识码装置而无法识别。总而言之,理袋运输带1可以调整袋状物料01在同一朝向下的具体姿态,翻袋运输带2可以调整袋状物料01的正反朝向。

37.在该实施例中,分拣运输带3包括用于读取袋状物料01的标识码的第二识码装置和用于筛分袋状物料01的分拣装置;分拣装置与第二识码装置耦接,用于根据第二识码装置的读取数据筛分袋状物料01。例如,若干袋状物料01可分为多类,则袋状物料01的标识码

包含袋状物料01的分类信息,第二识码装置读取任意一个袋状物料01的标识码时可以识别该袋状物料01的标识码所包含的分类信息,再由分拣装置根据第二识码装置获取的前述分类信息对袋状物料01筛分。

38.综上,本技术所提供的物料分拣系统可以将若干袋状物料01沿理袋运输带1、翻袋运输带2和分拣运输带3依次运输。袋状物料01在理袋运输带1实现姿态调整,在翻袋运输带2实现翻转,在分拣运输带3实现筛分,从而完成袋状物料01的大批量、自动化分拣和运输。

39.下面结合附图和实施方式,对本技术所提供的物料分拣系统做更进一步的说明。

40.在一些实施例中,本技术所提供的物料分拣系统还包括设于送料段12和翻袋运输带2之间的快速运输段,可见,快速运输段的入口与送料段12的出口衔接,快速运输段的出口与翻袋运输带2的入口衔接。

41.在该实施例中,快速运输段的运输速度大于送料段12的运输速度,也大于翻袋运输带2的运输速度,因此,袋状物料01由送料段12向翻袋运输带2移动时,快速运输段可以增大相邻袋状物料01在翻袋运输带2上的间距,为袋状物料01的后续作业做好准备。

42.根据前文记载可知,不具有预设姿态的袋状物料01在收口装置的推挤作用下重新掉落至爬升段11,这就导致多个袋状物料01在理袋运输带1上的间距并不唯一确定,例如,有的袋状物料01在理袋运输带1上的间距较大,有的袋状物料01在理袋运输带1上的间距较小。如果袋状物料01的间距较小,则翻袋运输带2的翻袋装置21可能无法准确对个别袋状物料01顺利翻转,为此,上述实施例采用快速运输段调整袋状物料01的间距,确保进入翻袋运输带2的袋状物料01具有较大的间距。

43.在一些实施例中,理袋运输带1的爬升段11倾斜朝上,与此同时,理袋运输带1的送料段12水平分布;收口装置和爬升段11的入口二者的水平位置相邻,当然,沿高度方向来看,收口装置和爬升段11的入口相距较远,即收口装置高于爬升段11的入口。

44.由于爬升段11和送料段12并行且反向,因此,如图2所示,爬升段11的出口和送料段12的入口之间通常设有第一导向板13,第一导向板13自爬升段11朝送料段12倾斜,用于引导袋状物料01在爬升段11和送料段12之间顺利转向。此外,收口装置可包括第二导向板14,第二导向板14自送料段12朝爬升段11倾斜,如果袋状物料01具有预设姿态,则袋状物料01可以在第二导向板14的约束范围内顺利移动,反之,如果袋状物料01不具有预设姿态,则袋状物料01和第二导向板14因相互碰撞而导致袋状物料01被推落至爬升段11。

45.可参考图1和图3,在一些实施例中,翻袋装置21具有用于朝爬升段11翻转未识别的袋状物料01的物料拨片,物料拨片将未识别的袋状物料01朝爬升段11翻转,令前述袋状物料01重新回到爬升段11,袋状物料01向爬升段11坠落时或偏转或翻转。

46.除此之外,翻袋装置21的物料拨片也可以用于实现未识别的袋状物料01的原位翻转,也就是说,袋状物料01翻转前后均处于翻袋装置21,因此翻转后的袋状物料01将继续沿翻袋运输带2移动。采用物料拨片原位翻转未识别的袋状物料01时,翻袋装置21还采用剔除装置剔除原位翻转前后均无法识别的袋状物料01。通常,当袋状物料01的位置因翻转而出现较大偏移时,翻袋运输带2的第二识码装置无法识别此袋状物料01。

47.可参考图1和图4,在一些实施例中,分拣运输带3包括主运输带31和多条分支运输带32;任意一条分支运输带32的入口连接于主运输带31,全部分支运输带32的入口沿主运输带31的长度方向间隔分布;此外,任意一条分支运输带32和主运输带31的交叉口设有第

二识码装置和分拣装置,前述分拣装置具有用于朝同一交叉口处的分支运输带32拨转袋状物料01的换向机构。

48.主运输带31可沿直线延伸;主运输带31沿其长度方向可连接多条分支运输带32,例如,一条主运输带31连接有三条以上分支运输带32。

49.在上述实施例中,第二识码装置和分拣装置设于分支运输带32和主运输带31的交叉口,第二识码装置读取袋状物料01的标识码后,分拣装置的换向机构根据第二识码装置的读取数据对袋状物料01进行操作。例如,第二识码装置读取某个袋状物料01的标识码,当第二识码装置的读取数据与此交叉口处的分支运输带32的预设参数匹配时,分拣装置的换向机构对前述袋状物料01换向,令前述袋状物料01由主运输带31进入同一交叉口的分支运输带32;反之,当第二识码装置的读取数据与此交叉口处的分支运输带32的预设参数不匹配时,分拣装置的换向机构不动作,前述袋状物料01继续沿主运输带31移动。

50.通常,主运输带31可包括第一链板线311和第二链板线312;第一链板线311位于主运输带31沿其带宽方向的其中一端,第一链板线311位于主运输带31沿其带宽方向的另外一端,例如,第一链板线311位于主运输带31沿其带宽方向的左半区域,相应地,第一链板线311位于主运输带31沿其带宽方向的右半区域。在该实施例中,换向机构设于相邻两个分支运输带32之间,用于自第一链板线311向第二链板线312拨转袋状物料01。当多个袋状物料01沿第一链板线311运输时,分拣运输带3的多个第二识码装置依次识别袋状物料01的标识码,一旦某个第二识码装置识别且匹配袋状物料01,则该第二识码装置所在位置的换向机构推移袋状物料01,令袋状物料01进入第二链板线312并沿第二链板线312继续移动。

51.在上述实施例中,第一链板线311在任意相邻分支运输带32之间连续,换言之,位于第一链板线311的袋状物料01可以从主运输带31的入口移动至主运输带31的出口,与此同时,第二链板线312在任意相邻分支运输带32之间断开,因此,位于第二链板线312的袋状物料01无法从其中一个分支运输带32移动到另外一个分支运输带32。

52.本技术所提供的一些实施例中,物料分拣系统在任意一个分支运输带32的出口设有用于读取袋状物料01的标识码的复检装置,同时,任意一个分支运输带32的动力机构连接有急停装置;急停装置和报警装置均与复检装置耦接,急停装置用于在复检装置识别错误时关停分支运输带32的动力机构;报警装置用于在复检装置识别错误时发出告警信号。

53.此外,在本技术所提供的物料分拣系统中,第一链板线311和第二链板线312均具有仅容单个袋状物料01通过的槽道,保障袋状物料01的姿态,为第二识码装置识别袋状物料01提供保障。

54.本技术所提供的物料分拣系统可应用于血浆袋的自动分拣分拣作业,用于对各种型号的血浆快速分拣,并对不合格、未识别的血浆袋进行剔除。在血浆袋的自动分拣分拣作业中,该物料分拣系统无需人为参与,既避免人体对血浆造成污染,也能够避免人在低温、高湿度的环境下长期作业,还能够提高分拣精度和效率。

55.在血浆袋的自动分拣分拣作业中,将若干血浆袋倒入理袋运输带1,血浆袋在理袋运输带1的作用下运输和自动摆正;摆正好的血浆袋沿翻袋运输带2继续运输,翻袋运输带2对血浆袋进行识别和翻转,令全部血浆袋的识别码朝同一方向分布;血浆袋通过翻袋运输带2后进入分拣运输带3,分拣运输带3对血浆袋进行识别和筛分,例如,某血浆袋沿分拣运输带3移动,途径分拣运输带3的第一个第二识码装置时,若血浆袋的血型与第一个第二识

码装置的设定信息匹配,则分拣运输带3将该血浆袋移入分拣运输带3的第一个分支运输带32,若血浆袋的血型与第一个第二识码装置的设定信息不匹配,则该血浆袋继续向第二个第二识码装置移动,如果第二个第二识码装置识别且匹配,则分拣运输带3将该血浆袋移入分拣运输带3的第二个分支运输带32,如不匹配,则该血浆袋继续向第三个第二识码装置移动,以此类推。在分拣运输带3对血浆袋筛分后,可以由机器人例如scara工业机器人自动装筐。

56.以上对本技术所提供的物料分拣系统进行了详细介绍。本文中应用了具体个例对本技术的原理及实施方式进行了阐述,以上实施例的说明只是用于帮助理解本技术的方法及其核心思想。应当指出,对于本技术领域的普通技术人员来说,在不脱离本技术原理的前提下,还可以对本技术进行若干改进和修饰,这些改进和修饰也落入本技术权利要求的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1