双模式射线检测装置的制作方法

本技术涉及射线无损检测,尤其涉及一种双模式射线检测装置。

背景技术:

1、无损检测是工业发展中必不可少的工具,在一定程度上反映了一个国家工业发展水平。x射线检测技术作为一种常规的无损检测方法,其应用于工业领域已有近百年的历史。在早期以及现在的一些工业领域(如军工制造领域),x射线检测通常以胶片照相为主要检测方法,这种检测方法存在检测周期长、检测效率低、检测费用高、暗室处理废液污染环境等问题,已不适应信息化时代的无损检测发展趋势。

2、目前,x射线数字成像检测方案通常都是将工件放置到载物台上,载物台位于射线机和探测器之间,从而实现x射线对工件的透照成像。对于回转体工件,按照前述的透照布局,x射线需要穿过回转体工件的双壁才能到达探测器成像,这样得到的图像为两层壁厚信息的混叠,图像对比度灵敏度及空间分辨率变差,并且无法确定图像上的缺陷影像是在前壁还是后壁上。

3、另外,现有射线检测装置检测模式单一,无法适用于不同的待检测工件,并且无法实现对工件的多角度扫描。

4、因此,亟需一种能对回转体工件进行单壁透照并且能够实现多模式扫描的检测装置。

技术实现思路

1、鉴于上述的分析,本实用新型实施例旨在提供一种双模式射线检测装置,用以解决现有技术检测过程中不能对回转体工件进行单壁透照的问题以及无法实现多模式扫描的问题。

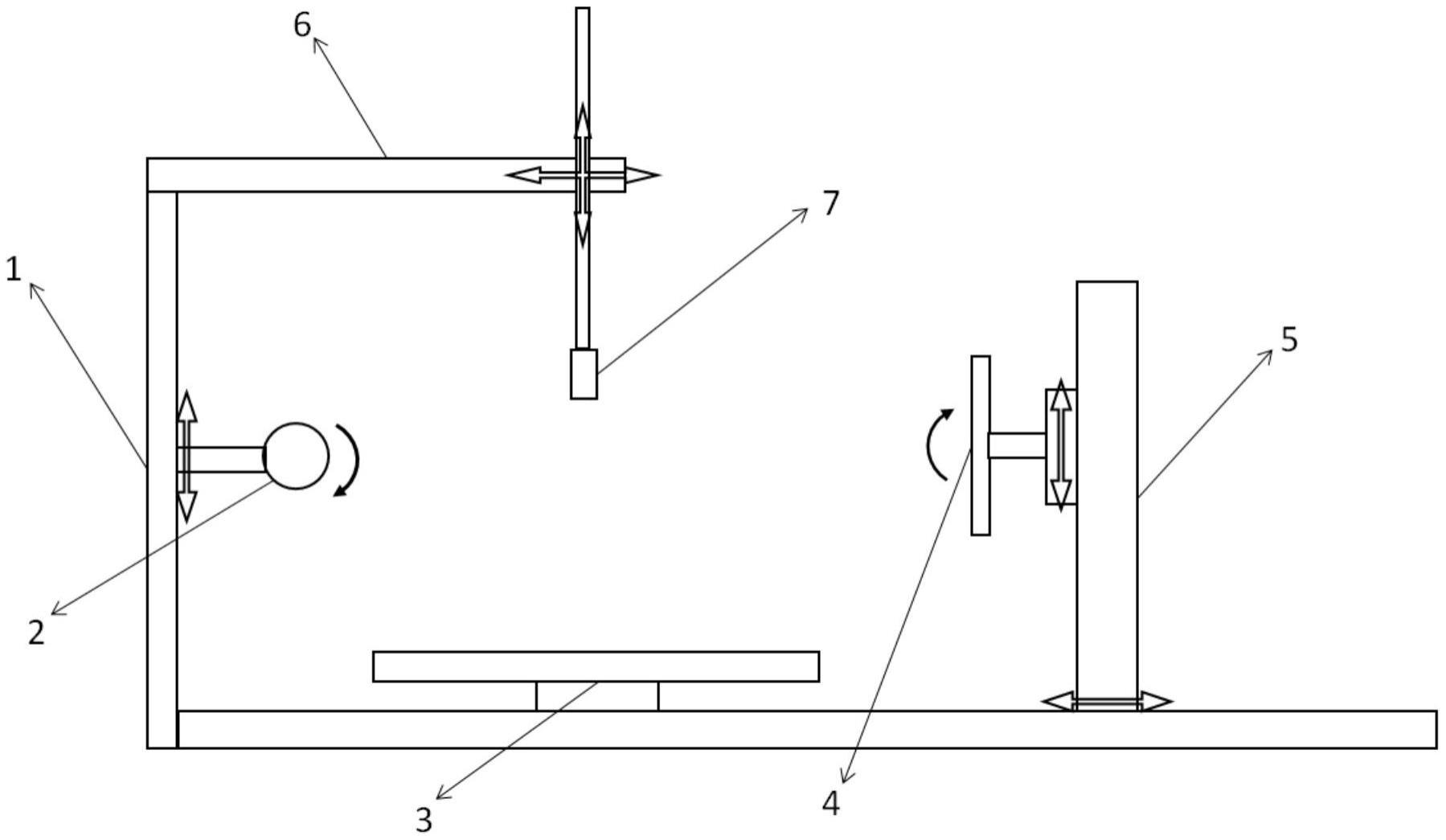

2、本实用新型实施例提供了一种双模式射线检测装置,所述检测装置包括:射线机立柱、射线机、工件转台、大探测器、大探测器立柱、小探测器悬臂和小探测器;

3、所述射线机立柱与所述大探测器立柱设置于所述工件转台的两侧;

4、所述射线机可俯仰的安装于所述射线机立柱上,并可沿所述射线机立柱上下滑动;

5、所述大探测器可俯仰的安装于所述大探测器立柱上,并可沿所述大探测器立柱上下滑动;

6、所述待检测工件设置于所述工件转台上;

7、所述小探测器悬臂与所述射线机立柱垂直固连,所述小探测器安装于所述小探测器悬臂上,并可沿所述小探测器悬臂进行上下左右移动,且所述小探测器能够深入到所述待检测工件内部进行检测。

8、基于上述检测装置的进一步改进,所述检测装置还包括第一滑轨、第一滑块以及第一转动机构;所述第一滑轨设置在所述射线机立柱上,所述第一滑块可沿所述第一滑轨上下滑动;所述射线机通过第一转动机构安装在所述第一滑块上,实现俯仰转动。

9、基于上述检测装置的进一步改进,所述第一转动机构包括射线端支撑机构、射线端曲臂连杆、轴承内环和轴承外环;所述射线端支撑机构的一端与所述第一滑块固定连接,另一端与所述轴承外环固定连接;所述射线端曲臂连杆的一端与所述第二伺服电机连接,另一端与所述轴承内环固定连接;所述轴承内环能够相对于所述轴承外环旋转,所述射线机设置于轴承内环并与所述轴承内环固定连接,在所述第二伺服电机的带动下俯仰转动。

10、基于上述检测装置的进一步改进,所述检测装置还包括设备底座,所述射线机立柱、所述大探测器立柱以及所述工件转台均设置在所述设备底座上。

11、基于上述检测装置的进一步改进,所述检测装置还包括第三滑轨和第三滑块,所述第三滑轨沿所述射线机立柱与所述大探测器立柱的连线方向设置在所述设备底座上;所述第三滑块可沿所述第三滑轨左右移动;所述大探测器立柱设置在所述第三滑块上。

12、基于上述检测装置的进一步改进,所述检测装置还包括第四滑轨、第四滑块以及第二转动机构;所述第四滑轨设置在所述大探测器立柱上,所述第四滑块可沿所述第四滑轨上下滑动,所述大探测器通过所述第二转动机构安装在所述第四滑块上,实现俯仰转动。

13、基于上述检测装置的进一步改进,所述第二转动机构包括大探测器端支撑机构、大探测器端曲臂连杆和连接块;所述大探测器端支撑机构的一端与所述第四滑块固定连接,另一端与所述连接块可转动连接;所述大探测器端曲臂连杆的一端与所述第五伺服电机连接,另一端与所述连接块固定连接;所述大探测器与连接块固连,在所述第五伺服电机的带动下俯仰转动。

14、基于上述检测装置的进一步改进,所述检测装置还包括第六滑轨、第六滑块以及伸缩杆;所述第六滑轨设置在所述小探测器悬臂上,所述第六滑块可沿所述第六滑轨左右移动,所述伸缩杆与第六滑块固连,所述小探测器设置在所述伸缩杆底部,通过伸缩杆的伸缩带动小探测器上下移动。

15、基于上述检测装置的进一步改进,所述伸缩杆为电动伸缩杆。

16、基于上述检测装置的进一步改进,所述检测装置还包括第七滑块、第八滑块和第八滑轨;所述第七滑块可沿所述第三滑轨左右移动;所述第八滑轨设置于所述第七滑块上,所述第八滑轨的方向与所述第三滑轨的方向垂直,所述第八滑块可沿所述第八滑轨前后移动;所述工件转台设置于所述第八滑块上,所述第八滑块带动所述工件转台实现前后移动。

17、与现有技术相比,本实用新型至少可实现如下有益效果之一:

18、1、通过小探测器深入到待检测工件内部进行检测,实现了对回转体工件的单壁透照成像。

19、2、通过一个射线机、大探测器和小探测器的结合,能够根据不同类型的待检测工件,选择不同的检测模式进行检测,并且两个探测器可共用一个射线机。

20、3、通过在射线机和大探测器上设置转动机构,能够实现对待检测工件不同角度的扫描。

21、本实用新型中,上述各技术方案之间还可以相互组合,以实现更多的优选组合方案。本实用新型的其他特征和优点将在随后的说明书中阐述,并且,部分优点可从说明书中变得显而易见,或者通过实施本实用新型而了解。本实用新型的目的和其他优点可通过说明书以及附图中所特别指出的内容中来实现和获得。

技术特征:

1.一种双模式射线检测装置,其特征在于,所述检测装置包括:射线机立柱、射线机、工件转台、大探测器、大探测器立柱、小探测器悬臂和小探测器;

2.根据权利要求1所述的检测装置,其特征在于,所述检测装置还包括第一滑轨、第一滑块以及第一转动机构;所述第一滑轨设置在所述射线机立柱上,所述第一滑块可沿所述第一滑轨上下滑动;所述射线机通过第一转动机构安装在所述第一滑块上,实现俯仰转动。

3.根据权利要求2所述的检测装置,其特征在于,所述第一转动机构包括射线端支撑机构、射线端曲臂连杆、轴承内环和轴承外环;所述射线端支撑机构的一端与所述第一滑块固定连接,另一端与所述轴承外环固定连接;所述射线端曲臂连杆的一端与第二伺服电机连接,另一端与所述轴承内环固定连接;所述轴承内环能够相对于所述轴承外环旋转,所述射线机设置于轴承内环并与所述轴承内环固定连接,在所述第二伺服电机的带动下俯仰转动。

4.根据权利要求1所述的检测装置,其特征在于,所述检测装置还包括设备底座,所述射线机立柱、所述大探测器立柱以及所述工件转台均设置在所述设备底座上。

5.根据权利要求4所述的检测装置,其特征在于,所述检测装置还包括第三滑轨和第三滑块,所述第三滑轨沿所述射线机立柱与所述大探测器立柱的连线方向设置在所述设备底座上;所述第三滑块可沿所述第三滑轨左右移动;所述大探测器立柱设置在所述第三滑块上。

6.根据权利要求5所述的检测装置,其特征在于,所述检测装置还包括第四滑轨、第四滑块以及第二转动机构;所述第四滑轨设置在所述大探测器立柱上,所述第四滑块可沿所述第四滑轨上下滑动,所述大探测器通过所述第二转动机构安装在所述第四滑块上,实现俯仰转动。

7.根据权利要求6所述的检测装置,其特征在于,所述第二转动机构包括大探测器端支撑机构、大探测器端曲臂连杆和连接块;所述大探测器端支撑机构的一端与所述第四滑块固定连接,另一端与所述连接块可转动连接;所述大探测器端曲臂连杆的一端与第五伺服电机连接,另一端与所述连接块固定连接;所述大探测器与连接块固连,在所述第五伺服电机的带动下俯仰转动。

8.根据权利要求1所述的检测装置,其特征在于,所述检测装置还包括第六滑轨、第六滑块以及伸缩杆;所述第六滑轨设置在所述小探测器悬臂上,所述第六滑块可沿所述第六滑轨左右移动,所述伸缩杆与第六滑块固连,所述小探测器设置在所述伸缩杆底部,通过伸缩杆的伸缩带动小探测器上下移动。

9.根据权利要求8所述的检测装置,其特征在于,所述伸缩杆为电动伸缩杆。

10.根据权利要求5所述的检测装置,其特征在于,所述检测装置还包括第七滑块、第八滑块和第八滑轨;所述第七滑块可沿所述第三滑轨左右移动;所述第八滑轨设置于所述第七滑块上,所述第八滑轨的方向与所述第三滑轨的方向垂直,所述第八滑块可沿所述第八滑轨前后移动;所述工件转台设置于所述第八滑块上,所述第八滑块带动所述工件转台实现前后移动。

技术总结

本技术涉及一种双模式射线检测装置,属于射线无损检测领域,解决了现有技术检测过程中不能对回转体工件进行单壁透照的问题以及无法实现多模式扫描的问题。检测装置包括射线机立柱、射线机、工件转台、大探测器、大探测器立柱、小探测器悬臂和小探测器;射线机可俯仰的安装于射线机立柱上,并可沿射线机立柱上下滑动;大探测器可俯仰的安装于大探测器立柱上,并可沿大探测器立柱上下滑动;小探测器悬臂与射线机立柱垂直固连,小探测器安装于所述小探测器悬臂上,并可沿所述小探测器悬臂进行上下左右移动,且所述小探测器能够深入到所述待检测工件内部进行检测。实现了对回转体工件的单壁透照检测以及双模式扫描。

技术研发人员:王海鹏,孟德龙,李保磊,徐圆飞,刘念,谷柱

受保护的技术使用者:北京航星机器制造有限公司

技术研发日:20221028

技术公布日:2024/1/11

- 还没有人留言评论。精彩留言会获得点赞!