一种小极耳检测机的制作方法

1.本实用新型涉及极耳生产技术领域,更具体地说,是涉及一种小极耳检测机。

背景技术:

2.极耳作为从电芯中将正负极引出来的金属导电体,被广泛应用在各种电池产品中,由于完成生产后的电池的返工成本过高,一旦极耳出现缺陷,整个电池就可能因此报废,所以需要对极耳进行细致的检测,由于小极耳料带的尺寸较小,且现有的极耳检测机对极耳料带进行打光工作的光源方向单一,使得检测相机无法拍摄出清晰准确的照片,存在误报或者漏报缺陷的情况,造成原材料的浪费,降低了产品的良品率和提高了生产成本。

技术实现要素:

3.本实用新型的目的在于克服现有技术中的上述缺陷,提供一种小极耳检测机。

4.为实现上述目的,本实用新型提供了一种小极耳检测机,包括上机架、下机架、用于小极耳料带供料的小极耳供料机构、第一检测机构、第二检测机构和用于收集成品的收料机构,所述上机架安装在下机架的顶部,所述上机架的内部设有安装面板,所述小极耳供料机构安装在安装面板的正面的一端,所述收料机构安装在安装面板的正面的另一端,所述第一检测机构和第二检测机构沿着物料移动的方向依次安装在安装面板的正面,所述第一检测机构包括第一检测相机、第一同轴光源和第一环形光源,所述第一检测相机朝上地布置在第一检测工位的下方,所述第一同轴光源位于第一检测相机与第一检测工位之间,所述第一环形光源位于第一检测工位的上方,所述第二检测机构包括第二检测相机、第二同轴光源和第二环形光源,所述第二检测相机朝下地布置在第二检测工位的上方,所述第二同轴光源位于第二检测相机与第二检测工位之间,所述第二环形光源位于第二检测工位的下方。

5.作为优选的实施方式,所述小极耳供料机构包括用于安装装载着小极耳料带的第一供料盘并使其能够转动的第一安装轴、第一料盘挡板、第一料盘快拆挡板、第一制动器、第一安装支架和第一编码器,所述第一安装轴可转动地安装在安装面板的正面的一端,所述第一安装轴的转动方向与物料移动的方向保持平行,所述第一料盘挡板和第一料盘快拆挡板间隔安装在第一安装轴上,所述第一安装支架安装在安装面板的背面的一端,所述第一制动器安装在第一安装支架上,所述第一制动器的输出部位的一端与第一安装轴的一端相连接,所述第一安装轴与安装面板之间还设有轴承,所述第一编码器安装在第一安装支架的背面,所述第一制动器的输出部位的另一端与第一编码器的输入部位相连接。

6.作为优选的实施方式,所述收料机构包括用于安装收料盘并使其能够转动的第二安装轴、第二料盘挡板、第二料盘快拆挡板、收料驱动电机和第二安装支架,所述第二安装轴可转动地安装在安装面板的正面的另一端,所述第二安装轴的转动方向与物料移动的方向保持平行,所述第二料盘挡板和第二料盘快拆挡板间隔安装在第二安装轴上,所述第二安装支架安装在安装面板的背面的另一端,所述收料驱动电机安装在第二安装支架上,所

述收料驱动电机的输出轴与第二安装轴的一端相连接,所述收料驱动电机可带动第二安装轴转动,从而带动收料盘转动,能够将成品料带卷收至收料盘内,所述第二安装轴与安装面板之间还设有轴承。

7.作为优选的实施方式,所述第一检测机构还包括第一遮光罩、第三引料轮和第四引料轮,所述第一遮光罩可平移地安装在安装面板上,所述第一遮光罩罩设在第一检测工位的外围,所述第一检测相机、第一同轴光源和第一环形光源均安装在第一遮光罩内,所述第三引料轮设有两个,两个第三引料轮均可转动地间隔安装在第一遮光罩的内部并位于第一遮光罩的进料端开设的通孔处,两个第三引料轮之间设有供物料通过的间隙,所述第四引料轮设有两个,两个第四引料轮均可转动地间隔安装在第一遮光罩的内部并位于第一遮光罩的出料端开设的通孔处,两个第四引料轮之间设有供物料通过的间隙。

8.作为优选的实施方式,所述第二检测机构还包括第二遮光罩、第五引料轮和第六引料轮,所述第二遮光罩可平移地安装在安装面板上,所述第二遮光罩罩设在第二检测工位的外围,所述第二检测相机、第二同轴光源和第二环形光源均安装在第二遮光罩内,所述第五引料轮设有两个,两个第五引料轮均可转动地间隔安装在第二遮光罩的内部并位于第二遮光罩的进料端开设的通孔处,两个第五引料轮之间设有供物料通过的间隙,所述第六引料轮设有两个,两个第六引料轮均可转动地间隔安装在第二遮光罩的内部并位于第二遮光罩的出料端开设的通孔处,两个第六引料轮之间设有供物料通过的间隙。

9.作为优选的实施方式,还包括速度检测机构,所述速度检测机构包括速度检测轮、速度检测配合轮、升降滑座、第二编码器和第五安装支架,所述第五安装支架安装在安装面板的正面并位于小极耳供料机构与第一检测机构之间,所述速度检测轮可转动地安装在第五安装支架的底部,所述升降滑座可升降地安装在第五安装支架的顶部,所述速度检测配合轮可转动地安装在升降滑座上并位于速度检测轮的上方,所述速度检测轮和速度检测配合轮的转动方向均与速度检测工位内物料移动的方向保持平行,所述第二编码器安装在第五安装支架上,所述速度检测轮的转轴的一端与第二编码器的输入部位相连接。

10.作为优选的实施方式,还包括位置检测机构,所述位置检测机构包括激光传感器、激光反光块和第六安装支架,所述第六安装支架安装在安装面板的正面并位于第二检测机构与收料机构之间,所述激光传感器朝下地安装在第六安装支架的顶部并位于位置检测工位的正上方,所述激光反光块安装在第六安装支架的底部并位于位置检测工位的正下方。

11.作为优选的实施方式,还包括第一导向机构和第二导向机构,所述第一导向机构位于小极耳供料机构和第一检测机构之间,所述第二导向机构位于第二检测机构与收料机构之间,所述第一导向机构和第二导向机构均设有导向轮、转动轴、第七安装支架、导向轮间距调节板、调节螺杆和平移滑轨,所述第七安装支架安装在安装面板的正面,所述转动轴设有两根并分别可转动地间隔安装在第七安装支架上,两根转动轴的转动方向均与物料移动的方向保持平行,每根转动轴上均安装有两个导向轮,两个导向轮的外侧面相远离的一端均设有若干个径向布置的导向块,从而在两个导向轮之间形成供物料通过的通道,每个导向块靠近该通道的一端端面均设有由内往外向远离该通道的方向倾斜的导向斜面,所述导向轮间距调节板设有两个,每个导向轮与各自对应的导向轮相互远离的一端分别与各自对应的导向轮间距调节板相连接,所述调节螺杆的两端的螺纹旋向相反,所述调节螺杆的两端分别与两个导向轮间距调节板的底部螺纹连接,所述平移滑轨安装在安装面板的正面

并位于两个导向轮间距调节板的下方,每个导向轮间距调节板的底部均设有平移滑座,两个导向轮间距调节板均通过各自对应的平移滑座与平移滑轨滑动连接,所述转动轴设置为多边形轴。

12.作为优选的实施方式,还包括第一引料轮、第二引料轮,所述第一引料轮设有两个,两个第一引料轮均可转动地间隔安装在安装面板的正面并位于第一导向机构的进料端,两个第一引料轮之间设有供物料通过的间隙,所述第二引料轮设有两个,两个第二引料轮均可转动地间隔安装在安装面板的正面并位于第二导向机构的出料端,两个第二引料轮之间设有供物料通过的间隙,两个第一引料轮和两个第二引料轮的转动方向均与物料移动的方向保持平行。

13.作为优选的实施方式,还包括保护胶供料组装机构,所述保护胶供料组装机构包括用于安装装载着保护胶料带的第二供料盘并使其能够转动的第三安装轴、第三料盘挡板、第三料盘快拆挡板、第二制动器、第三安装支架、第四安装支架、第七引料轮和供小极耳料带和保护胶料带绕接并粘接成一体的组装轮,所述第四安装支架的上端安装在安装面板的正面并位于第二检测机构和收料机构之间,所述第四安装支架的下端向下伸入到下机架的内部,所述第三安装轴可转动地安装在第四安装支架的下端的正面,所述第三安装轴的转动方向与物料移动的方向保持平行,所述第三料盘挡板和第三料盘快拆挡板间隔安装在第三安装轴上,所述第三安装支架安装在第四安装支架的下端的背面,所述第二制动器安装在第三安装支架上,所述第二制动器的输出部位与第三安装轴的一端相连接,所述第三安装轴与第四安装支架之间还设有轴承,所述第七引料轮设有若干个,若干个第七引料轮由下往上依次可转动地安装在第四安装支架上并位于第三安装轴的上方,从而使得保护胶料带能够由下机架的内部向上伸出到下机架的上方,所述组装轮可转动地安装在安装面板上并位于收料机构的进料端,若干个第七引料轮和组装轮的转动方向均与物料移动的方向保持平行。

14.与现有技术相比,本实用新型的有益效果在于:

15.1、本实用新型的结构简单,设计合理,检测效率高,能够自动完成小极耳料带的检测工作,通过采用第一同轴光源和第二同轴光源对小极耳料带进行打光工作,同时还设有第一环形光源和第二环形光源,进一步保证了第一检测工位和第二检测工位内的光线充足,使得第一检测相机和第二检测相机能够拍摄出清晰准确的照片,提高了检测精度,能够有效避免误报或者漏报缺陷的情况,提高了产品的良品率,降低了生产成本。

16.2、本实用新型通过设置保护胶供料组装机构,能够为检测完毕的小极耳料带贴上保护胶,能够避免小极耳料带在完成检测后的运输和生产过程中受到外部因素的影响,降低了成品损坏的风险。

附图说明

17.为了更清楚地说明本实用新型实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图是本实用新型的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

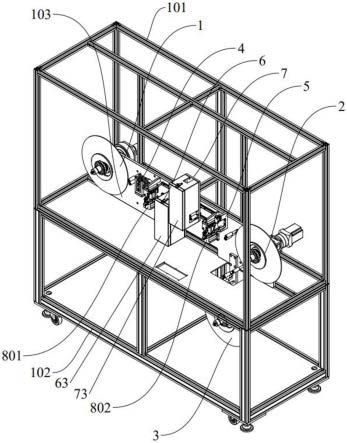

18.图1是本实用新型实施例提供的一种大极耳检测机的结构示意图一;

19.图2是本实用新型实施例提供的大极耳供料机构的结构示意图;

20.图3是本实用新型实施例提供的收料机构的结构示意图;

21.图4是本实用新型实施例提供的保护胶供料组装机构的部分零部件的结构示意图;

22.图5是本实用新型实施例提供的一种大极耳检测机的结构示意图二;

23.图6是图5中a处的局部放大图;

24.图7是图5中b处的局部放大图;

25.图8是图5中c处的局部放大图;

26.图9是本实用新型实施例提供的速度检测机构的结构示意图;

27.图10是本实用新型实施例提供的第一导向机构和第二导向机构的结构示意图;

28.图11是图10中d处的局部放大图。

具体实施方式

29.为使本实用新型实施例的目的、技术方案和优点更加清楚,下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

30.请参考图1,本实用新型的实施例提供了一种小极耳检测机,包括上机架、下机架、用于小极耳料带供料的小极耳供料机构、第一检测机构、第二检测机构和用于收集成品的收料机构,下面结合附图对本实施例各个组成部分进行详细说明。

31.请参考图1,本实用新型的实施例提供了一种小极耳检测机,包括上机架101、下机架102、用于小极耳料带供料的小极耳供料机构1、第一检测机构6、第二检测机构7和用于收集成品的收料机构2,下面结合附图对本实施例各个组成部分进行详细说明。

32.如图1所示,上机架101安装在下机架102的顶部,上机架101的内部设有安装面板103,小极耳供料机构1安装在安装面板103的正面的一端,收料机构2安装在安装面板103的正面的另一端,第一检测机构6和第二检测机构7沿着物料移动的方向依次安装在安装面板103的正面。

33.如图2所示,小极耳供料机构1包括用于安装装载着小极耳料带的第一供料盘并使其能够转动的第一安装轴11、第一料盘挡板12、第一料盘快拆挡板13、第一制动器14和第一安装支架15,第一安装轴11可转动地安装在安装面板103的正面的一端,同时使第一安装轴11的转动方向与物料移动的方向保持平行,避免物料出现弯折,第一料盘挡板12和第一料盘快拆挡板13间隔安装在第一安装轴11上,在具体实施时,第一料盘挡板 12和第二料盘快拆挡板23分别位于第一供料盘的两侧,能够防止第一供料盘在转动时掉落,同时第一料盘快拆挡板13的中间位置还设有葫芦形的通孔,该通孔有大圆弧和小圆弧组成,小圆弧的半径小于用于固定第一料盘快拆挡板13的第一限位圈的半径,大圆弧的半径大于第一限位圈的半径,能够通过移动第一料盘快拆挡板13,使小圆弧与第一限位圈相互对齐实现限位,或者使大圆弧与第一限位圈相互对齐实现释放,方便操作人员更换第一供料盘。

34.在具体实施时,第一安装支架15安装在安装面板103的背面的一端,第一制动器14

安装在第一安装支架15上,第一制动器14的输出部位的一端与第一安装轴11的一端相连接,能够通过调整第一安装轴11的转动速度改变第一供料盘的转动速度,使得物料的移动速度正确且均匀。

35.较佳的,还可以在第一安装轴11与安装面板103之间设置轴承,能够减少第一安装轴11的转动摩檫力,提高了第一安装轴11的使用寿命。

36.作为本实施例的进一步改进,还可以设置第一编码器16,第一编码器 16安装在第一安装支架15的背面,第一制动器14的输出部位的另一端与第一编码器16的输入部位相连接,能够通过第一编码器16检测第一制动器14的转速,能够及时调整检测机内物料移动的速度。

37.如图3所示,收料机构2包括用于安装收料盘并使其能够转动的第二安装轴21、第二料盘挡板22、第二料盘快拆挡板23、收料驱动电机24和第二安装支架25,第二安装轴21可转动地安装在安装面板103的正面的另一端,同时使第一安装轴11的转动方向与物料移动的方向保持平行,避免物料出现弯折,第二料盘挡板22和第二料盘快拆挡板23间隔安装在第二安装轴21上,在具体实施时,第二料盘挡板22和第二料盘快拆挡板23 分别位于收料盘的两侧,能够防止收料盘在转动时掉落,同时第二料盘快拆挡板23的中间位置还设有葫芦形的通孔,该通孔有大圆弧和小圆弧组成,小圆弧的半径小于用于固定第二料盘快拆挡板23的第二限位圈的半径,大圆弧的半径大于第二限位圈的半径,能够通过移动第二料盘快拆挡板23,使小圆弧与第二限位圈相互对齐实现限位,或者使大圆弧与第二限位圈相互对齐实现释放,方便操作人员更换收料盘。

38.在具体实施时,第二安装支架25安装在安装面板103的背面的另一端,收料驱动电机24安装在第二安装支架25上,收料驱动电机24的输出轴与第二安装轴21的一端相连接,收料驱动电机24壳带动第二安装轴 21转动,从而带动收料盘转动,能够将成品卷收至收料盘内,完成收料。

39.较佳的,还可以在第二安装轴21与安装面板103之间设置轴承,能够减少第二安装轴21的转动摩檫力,提高第二安装轴21的使用寿命。

40.如图5和图6所示,第一检测机构6包括第一检测相机61、第一同轴光源62、第一环形光源66、第一遮光罩63、第三引料轮64和第四引料轮 65,第一检测相机61朝下地布置在第一检测工位的下方,第一同轴光源 62位于第一检测相机61与第一检测工位之间,第一环形光源66位于第一检测工位的上方,通过设置第一同轴光源62和第一环形光源66使得极耳料带上的打光均匀,使得第一检测相机61拍摄出的照片更加清晰,极大地提高检测精度,第一遮光罩63可平移地安装在安装面板103上,第一遮光罩63罩设在第一检测工位的外围,第一检测相机61、第一同轴光源 62和第一环形光源66均安装在第一遮光罩63内,能够减少外界光源对检测结果的影响,提高了检测精度。

41.在具体实施时,第三引料轮64设有两个,两个第三引料轮64均可转动地间隔安装在第一遮光罩63的内部并位于第一遮光罩63的进料端开设的通孔处,两个第三引料轮64之间设有供物料通过的间隙,第四引料轮 65设有两个,两个第四引料轮65均可转动地间隔安装在第一遮光罩63的内部并位于第一遮光罩63的出料端开设的通孔处,两个第四引料轮65之间设有供物料通过的间隙,能够防止物料弯折影响检测精度。

42.如图5和图7所示,第二检测机构7包括第二检测相机71、第二同轴光源72、第二环

形光源76、第二遮光罩73、第五引料轮74和第六引料轮 75,第二检测相机71朝下地布置在第二检测工位的上方,第二同轴光源 72位于第二检测相机71与第二检测工位之间,第二环形光源76位于第二检测工位的下方,通过设置第二同轴光源72和第二环形光源76使得极耳料带上的打光均匀,使得第二检测相机71拍摄出的照片更加清晰,极大地提高检测精度,第二遮光罩73可平移地安装在安装面板103上,第二遮光罩73罩设在第二检测工位的外围,第二检测相机71、第二同轴光源 72和第二环形光源76均安装在第二遮光罩73内,能够减少外界光源对检测结果的影响,提高了检测精度。

43.在具体实施时,第五引料轮74设有两个,两个第五引料轮74均可转动地间隔安装在第二遮光罩73的内部并位于第二遮光罩73的进料端开设的通孔处,两个第五引料轮74之间设有供物料通过的间隙,所述第六引料轮75设有两个,两个第六引料轮75均可转动地间隔安装在第二遮光罩 73的内部并位于第二遮光罩73的出料端开设的通孔处,两个第六引料轮 75之间设有供物料通过的间隙,能够防止物料弯折影响检测精度。

44.如图9所示,还包括用于检测物料移动速度的速度检测机构4,在本实施例中,速度检测机构4包括速度检测轮41、速度检测配合轮42、升降滑座43、第二编码器44和第五安装支架45,第五安装支架45安装在安装面板103的正面并位于小极耳供料机构1和第一检测机构6之间,速度检测轮41可转动地安装在第五安装支架45的底部,升降滑座43可升降地安装在第五安装支架45的顶部,速度检测配合轮42可转动地安装在升降滑座43上并位于速度检测轮41的上方,所述速度检测轮41和速度检测配合轮42的转动方向均与速度检测工位内物料移动的方向保持平行,较佳的,第二编码器44安装在安装面板103的背面,速度检测轮41的转轴的一端穿过安装面板103上开设的通孔后与第二编码器44的输入部位相连接,工作时,物料从速度检测轮41和速度检测配合轮42之间穿过,速度检测配合轮42向下将料带压紧在速度检测轮41上,从而使得料带能够带动速度检测轮41转动,此时与速度检测轮41的转轴传动连接的第二编码器44可以检测到料带的移动速度,能够在物料移动速度异常时,及时调整或者提醒操作人员检查检测机是否出现故障。

45.如图8所示,还包括用于检测物料位置是否正确的位置检测机构5,在本实施例中,位置检测机构5包括激光传感器51、激光反光块52和第六安装支架53,第六安装支架53安装在安装面板103的正面并位于第二检测机构7和收料机构2之间,激光传感器51朝下地安装在第六安装支架53的顶部并位于位置检测工位的正上方,激光反光块52安装在第六安装支架53的底部并位于位置检测工位的正下方,工作时,激光传感器51 能够发出激光以及接受激光反光块52反射回的激光,当检测机正常工作时,物料的位置正确,激光传感器51接收不到激光反光块52反射的激光,当物料位置发生偏移或者一份极耳料带检测完毕,激光传感器51发出的激光会有激光反光块52反射回激光传感器51,从而使得激光传感器51发出相应的信号,使检测机停机,能够避免原料浪费或者提醒操作人员更换新的第一供料盘。

46.如图1、图10和图11所示,为了保证物料位置的正确,方便第一检测机构6和第二检测机构7检测极耳料带,还可以设置第一导向机构801 和第二导向机构802,第一导向机构801位于小极耳供料机构1和第一检测机构6之间,第二导向机构802位于第二检测机构7与收料机构2之间,在本实施例中,第一导向机构801和第二导向机构802均设有导向轮81、转动轴82、第七安装支架83、导向轮间距调节板84、调节螺杆85和平移滑轨86,第七安装支架83安装在安装面板103的正面,转动轴82设有两根并分别可转动地间隔安装在第七安装支

架83上,两根转动轴82的转动方向均与物料移动的方向保持平行,每根转动轴82上均安装有两个导向轮81,两个导向轮81的外侧面相远离的一端均设有若干个径向布置的导向块811,从而在两个导向轮81之间形成供物料通过的通道,每个导向块 811靠近该通道的一端端面均设有由内往外向远离该通道的方向倾斜的导向斜面8111,导向轮间距调节板84设有两个,每个导向轮81与各自对应的导向轮81相互远离的一端分别与各自对应的导向轮间距调节板84相连接,调节螺杆85的两端的螺纹旋向相反,调节螺杆85的两端分别与两个导向轮间距调节板84的底部螺纹连接,平移滑轨86安装在安装面板103 的正面并位于两个导向轮间距调节板84的下方,每个导向轮间距调节板 84的底部均设有平移滑座87,两个导向轮间距调节板84均通过各自对应的平移滑座87与平移滑轨86滑动连接,工作时,根据所检测的极耳料带的宽度,通过转动调节螺杆85来调整两个导向轮间距调节板84之间的距离,从而带动导向轮81相互分离,使得两个导向轮81之间的通道扩大,使其能够适用于不同规格的极耳料带。

47.较佳的,还可以将转动轴82设置为多边形轴,能够使一根转动轴82 上两个导向轮81同步转动。

48.如图4和图8所示,还包括保护胶供料组装机构3,保护胶供料组装机构3包括用于安装装载着保护胶料带的第二供料盘并使其能够转动的第三安装轴31、第三料盘挡板32、第三料盘快拆挡板33、第二制动器34、第三安装支架35、第四安装支架36、第七引料轮37和供小极耳料带和保护胶料带绕接并粘接成一体的组装轮38,在具体实施时,第四安装支架 36的上端安装在安装面板103的正面并位于第二检测机构7和收料机构2 之间,第四安装支架36的下端向下伸入到下机架102的内部,第三安装轴31可转动地安装在第四安装支架36的下端的正面,同时使第三安装轴 31的转动方向与物料移动的方向保持平行,避免物料出现弯折,第三料盘挡板32和第三料盘快拆挡板33间隔安装在第三安装轴31上,在具体实施时,第三料盘挡板32和第二料盘快拆挡板23分别位于第二供料盘的两侧,能够防止第二供料盘在转动时掉落,同时第三料盘快拆挡板33的中间位置还设有葫芦形的通孔,该通孔有大圆弧和小圆弧组成,小圆弧的半径小于用于固定第三料盘快拆挡板33的第三限位圈的半径,大圆弧的半径大于第三限位圈的半径,能够通过移动第三料盘快拆挡板33,使小圆弧与第三限位圈相互对齐实现限位,或者使大圆弧与第三限位圈相互对齐实现释放,方便操作人员更换第二供料盘。

49.在具体实施时,第三安装支架35安装在第四安装支架36的下端的背面,第二制动器34安装在第三安装支架35上,第二制动器34的输出部位与第三安装轴31的一端相连接,能够通过调整第三安装轴31的转动速度改变第二供料盘的转动速度,使得物料的移动速度正确且均匀。

50.较佳的,还可以在第三安装轴31与第四安装支架36之间设置轴承,能够减少第三安装轴31的转动摩檫力,提高了第三安装轴31的使用寿命。

51.在本实施例中,第七引料轮37设有三个,三个第七引料轮37由下往上依次可转动地安装在第四安装支架36上,三个第七引料轮37均位于第三安装轴31的上方,组装轮38可转动地安装在安装面板103的正面并位于收料机构2的进料端,若干个第七引料轮37和组装轮38的转动方向均与物料移动的方向保持平行,工作时,保护胶料带由第二供料盘上向上依次绕接在三个第七引料轮37上并伸出到下机架102的上方,使其能够与极耳料带一起绕

接在组装轮38上,从而使得保护胶料带与极耳料带粘接成一体。

52.综上所述,本实用新型的结构简单,设计合理,检测效率高,能够自动完成小极耳料带的检测工作,通过采用第一同轴光源和第二同轴光源对小极耳料带进行打光工作,同时还设有第一环形光源和第二环形光源,进一步保证了第一检测工位和第二检测工位内的光线充足,使得第一检测相机和第二检测相机能够拍摄出清晰准确的照片,提高了检测精度,能够有效避免误报或者漏报缺陷的情况,提高了产品的良品率,降低了生产成本。

53.上述实施例为本实用新型较佳的实施方式,但本实用新型的实施方式并不受上述实施例的限制,其他的任何未背离本实用新型的精神实质与原理下所作的改变、修饰、替代、组合、简化,均应为等效的置换方式,都包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1