一种自动选号叶片分拣结构的制作方法

1.本实用新型涉及非标自动化技术领域,具体涉及一种自动选号叶片分拣结构。

背景技术:

2.锁几乎与私有制同时诞生。早在公元前3000年的中国仰韶文化遗址中,就留存有装在木结构框架建筑上的木锁。东汉时,中国铁制三簧锁的技术已具有相当高的水平。三簧锁前后沿用了1000多年。18世纪初由英国人d.波特发明凸轮转片锁。其钥匙编号由三簧锁的20多种发展到80多种。19世纪中叶,欧洲制造商在凸轮转片锁和三簧锁的基础上改制成滑动转片锁,其钥匙编号可达1600种。1848年,美国人l.耶尔发明采用圆柱形销栓的弹子锁,该锁已成为世界上使用最普遍的锁。现代弹子锁的结构又有新的发展,出现双向、三向、四向弹子结构,以及平面、双面、多面、双排双面、多排多面弹子结构和组合弹子结构,从而大大提高锁的保密性能,使锁的编号由原有的2500种通过“向”、“面”的变化达到百万种。20世纪70年代,随着微电子技术的应用,出现了磁控锁、红外线锁、电磁波锁、电子卡片锁、八佰指纹锁、视网膜锁、遥控锁等。这些锁具有机械结构所无法比拟的高保密性能。现代锁还可在特定的系统中、按设定的逻辑关系实现系统的程序控制。现代锁可按材质、用途、有无钥匙、安全性能和结构进行分类。

3.相较于锁具类型的蓬勃发展,锁具的生产制造则略逊一筹,特别是较为传统的锁具结构生产,对人工的依赖程度极高。其中难度最大的是锁芯的装配。以叶片锁为例,需要根据钥匙上宽度不同的牙花选择不同的叶片排布方式,配合弹簧实现叶片的对齐与错位动作。在装配时需要人工将叶片与弹簧放入锁胆预设的空隙内并用外力压紧固定,这对装配人员的熟练度提出了极高的要求,而其中最为关键的在于叶片的分选,如叶片分选装配顺序错误,则整体锁芯都将报废,而叶片又极为细小,只能依靠事先分类进行区分,在分选过程中极易发生错误,若不够熟练则可能导致装配错误,最终使锁芯无法匹配钥匙,无法正常打开。产品合格率难以保证,且人工操作成本过高,生产效率低下。

4.对于上述问题,需要一种能够整合叶片与弹簧并装配于锁胆中的一体自动化设备,以取代传统的人工装配方式,从而大幅提升生产效率以及产品合格率。

技术实现要素:

5.本实用新型的目的在于克服现有技术的不足,提供一种自动选号叶片分拣结构。

6.本实用新型的技术方案如下:

7.一种自动选号叶片分拣结构,包括:

8.上料推进模组,用于配合选号并将选号完成的叶片推出,所述上料推进模组包括一组叶片底座以及一叶片导槽,所述叶片导槽设于两所述叶片底座中部,且所述叶片导槽内设有一组叶片推片,所述叶片推片由一驱动装置驱动;

9.选号分拣模组,用于对叶片进行选号,所述选号分拣模组包括数个设于所述叶片底座外侧的选号气缸,所述选号气缸动力端设有选号推片,所述选号推片与所述叶片底座

以及所述叶片导槽相配合。

10.在本实用新型中,所述叶片底座上竖直开设有数个叶片进料孔,且位于所述叶片进料孔底部还设有叶片推进槽,所述选号推片运动于所述叶片推进槽内。

11.进一步的,所述叶片进料孔内竖直设置有叶片导轨,所述叶片导轨上设有叶片。

12.在本实用新型中,所述叶片导槽两侧开设有孔位,据以使由所述选号推片推进的叶片通过。

13.在本实用新型中,所述选号推片厚度与叶片厚度相对应。

14.在本实用新型中,所述选号气缸分别设于位于所述叶片底座两侧的气缸固定座上。

15.相较于现有技术,本实用新型的有益效果在于:

16.本实用新型通过选号分拣模组对叶片进行选取并依序推进至叶片导槽内,再由叶片推片统一推出,完成叶片的选号排列动作,相较于传统的人工分拣排序方式,能够有效提升叶片选号排序的精度,避免人为失误导致的装配错误,大幅提升产品合格率,且自动化动作能够很好的提升生产效率。

附图说明

17.为了更清楚地说明本实用新型实施例中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本实用新型的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

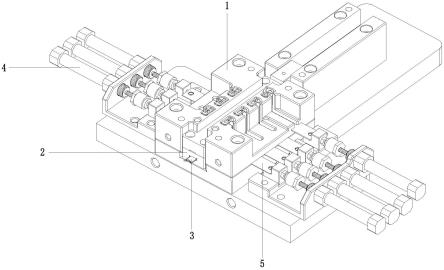

18.图1为本实用新型提供的一种自动选号叶片分拣结构的整体结构;

19.图2为所述自动选号叶片分拣结构的爆炸图;

20.图3为所述自动选号叶片分拣结构的另一角度爆炸图。

21.附图标记说明如下:

22.1、叶片底座;11、叶片进料孔;12、叶片推进槽;2、叶片导槽;3、叶片推片;31、驱动装置;4、选号气缸;41、气缸固定座;5、选号推片。

具体实施方式

23.在本实用新型的描述中,需要理解的是,术语“中心”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”、等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本实用新型和简化描述,而不是指示或暗示所指的组件或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型的限制。

24.为了使本实用新型的目的、技术方案及优点更加清楚明白,以下结合附图及实施例对本实用新型进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本实用新型,并不用于限定本实用新型。

25.为了说明本实用新型所述的技术方案,下面通过具体实施例来进行说明。

26.实施例

27.请参阅图1至图3,本实施例提供的一种自动选号叶片分拣结构,包括:

28.上料推进模组,用于配合选号并将选号完成的叶片推出,上料推进模组包括一组叶片底座1以及一叶片导槽2,叶片导槽2设于两叶片底座1中部,且叶片导槽2内设有一组叶片推片3,叶片推片3由一驱动装置31驱动;

29.选号分拣模组,用于对叶片进行选号,选号分拣模组包括数个设于叶片底座1外侧的选号气缸4,选号气缸4动力端设有选号推片5,选号推片5与叶片底座1以及叶片导槽2相配合,值得注意的是,数组选号气缸4与选号推片5之间的高度存在落差,便于对叶片进行排序并适配后续的装配流程。

30.在本实施例中,叶片底座1上竖直开设有数个叶片进料孔11,且位于叶片进料孔11底部还设有叶片推进槽12,选号推片5运动于叶片推进槽12内。

31.进一步的,叶片进料孔11内竖直设置有叶片导轨,叶片导轨上设有叶片。

32.在本实施例中,叶片导槽2两侧开设有孔位,据以使由选号推片5推进的叶片通过。

33.在本实施例中,选号推片5厚度与叶片厚度相对应。

34.在本实施例中,选号气缸4分别设于位于叶片底座1两侧的气缸固定座41上。

35.工作原理:

36.选号气缸4带动选号推片5后退,叶片在重力作用下沿叶片导轨向下运动,当处于最底部的叶片掉落一个叶片厚度的高度后,选号气缸4带动选号推片5前进,并推动该下落的叶片,将叶片推进至叶片导槽2内,同时托举其余叶片,当叶片进入叶片导槽2后,驱动装置31驱动叶片推片3将该叶片于叶片导槽2内推出,完成叶片的选号推进动作。

37.虽然已参照几个典型实施方式描述了本实用新型,但应当理解,所用的术语是说明和示例性、而非限制性的术语。由于本实用新型能够以多种形式具体实施而不脱离实用新型的精神或实质,所以应当理解,上述实施方式不限于任何前述的细节,而应在随附权利要求所限定的精神和范围内广泛地解释,因此落入权利要求或其等效范围内的全部变化和改型都应为随附权利要求所涵盖。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1