一种高效除铁的矿用智能悬挂输送系统的制作方法

本发明涉及输送机,更具体地说,本发明涉及一种高效除铁的矿用智能悬挂输送系统。

背景技术:

1、输送机是在一定的线路上连续输送物料的物料搬运机械,现有的输送机大都为带式输送,即通过将物料放置于输送带上,由电机转动带动输送带运动,将物料输送至相应的高度或指定位置。

2、现有输送机还具有除铁功能,例如申请号为202121045108.4的现有专利文献公开了一种具有自动除铁功能的输送机,包括机器主体、头罩、入料口以及除铁部件,所述机器主体右侧上方设置有头罩,所述头罩与机器主体活动连接,所述入料口设置在头罩下方,所述除铁部件设置在机器主体内部,所述除铁部件由吸屑机、风管、磁力杆、磁力线圈、磁力电机所组成。该技术方案中通过磁力电机带动磁力线圈和磁力杆工作,将铁吸取至磁力杆和磁力线圈上,当磁力电机停止运行的时候,磁力杆和磁力线圈不在吸取铁,将吸取的铁掉入收集箱中。但是上述磁力电机停止运行时无法进行除铁步骤,使得输送机也需停止运行,降低了输送机的输送效率。因此,有必要提出一种高效除铁的矿用智能悬挂输送系统,以至少部分地解决现有技术中存在的问题。

技术实现思路

1、在

技术实现要素:

部分中引入了一系列简化形式的概念,这将在具体实施方式部分中进一步详细说明。本发明的发明内容部分并不意味着要试图限定出所要求保护的技术方案的关键特征和必要技术特征,更不意味着试图确定所要求保护的技术方案的保护范围。

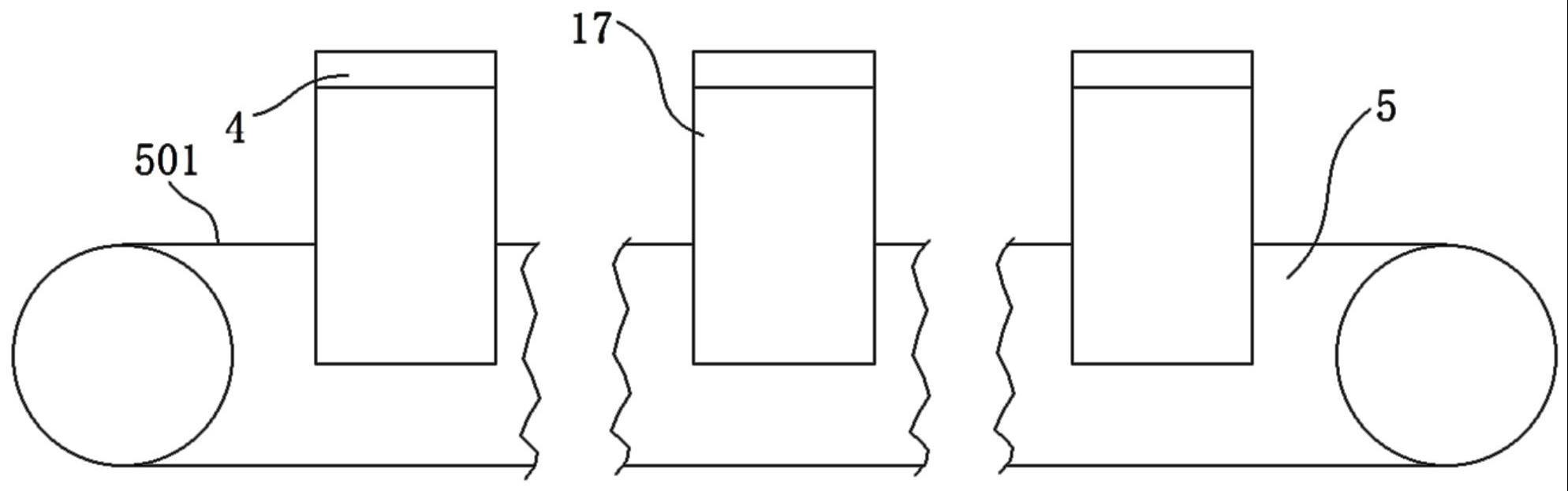

2、为至少部分地解决上述问题,本发明提供了一种高效除铁的矿用智能悬挂输送系统,包括:智能悬挂输送系统主体,所述智能悬挂输送系统主体包括悬挂机构、带式输送机,所述悬挂机构包括多个悬挂支撑架、导轨,所述带式输送机内穿设有多个悬挂支撑架,所述悬挂支撑架的上端设置有导轨,下端设置有横向板,所述导轨位于带式输送机的上方,所述横向板穿设在带式输送机的输送带中,所述导轨的底部滑动设置有承载板,所述承载板的底部设置有两个除铁机构,两个所述除铁机构分别位于带式输送机的上侧,所述除铁机构相互远离的一侧设置有清洁机构。

3、根据本发明实施例的高效除铁的矿用智能悬挂输送系统,所述除铁机构包括框架、永磁体、传送筒,所述框架的安装口中部设置有永磁体,所述安装口的左右两侧转动设有传送筒,所述框架的上端左右两侧对称设有安装块、导向筒,所述安装块的左右两端贯穿设有安装孔,左右两侧的传送筒、导向筒通过传送带连接,其中一侧的传送筒连接有驱动电机。

4、根据本发明实施例的高效除铁的矿用智能悬挂输送系统,所述永磁体通过转动模块设置在框架的安装口内,所述转动模块包括承载转座、辊柱机构,所述承载转座包括外固定套、内转套、上遮挡环、下遮挡环,所述内转套设置在外固定套内,所述上遮挡环、下遮挡环分别设置在内转套、外固定套的上下两侧,所述外固定套、内转套、上遮挡环、下遮挡环的内侧之间为转动腔,所述辊柱机构设置在转动腔内,所述内转套与上遮挡环之间过盈配合,所述外固定套与下遮挡环之间过盈配合,使得所述内转套、上遮挡环通过辊柱机构与外固定套、下遮挡环转动连接,所述永磁体设置在内转套内,所述永磁体的下端与传送带滑动连接。

5、根据本发明实施例的高效除铁的矿用智能悬挂输送系统,所述辊柱机构包括多个辊柱夹座、多个第一内辊柱、多个第二内辊柱,多个所述辊柱夹座分别横向、竖向交错地布置在转动腔内,横向布置的辊柱夹座内设置有第一内辊柱,所述上遮挡环通过第一内辊柱与下遮挡环转动连接,竖向布置的辊柱夹座内设置有第二内辊柱,所述内转套通过第二内辊柱与外固定套转动连接并且相邻的两个所述辊柱夹座之间设置有短杆。

6、根据本发明实施例的高效除铁的矿用智能悬挂输送系统,所述上遮挡环上设置补充口,内部设置有相互连通的第一周向腔、两个第二周向腔,所述外固定套、内转套内分别设置有多个第一竖向槽腔,所述外固定套的内壁上设置有多个与第一竖向槽腔连通的第一横向槽腔,所述辊柱夹座的侧壁上设置有第二竖向槽腔、多个防动机构、多个供给机构,多个所述防动机构包括外插筒、内插筒、多个第一横向弹簧,所述内插筒设置在辊柱夹座的第二横向槽腔中,所述第一横向弹簧设置在内插筒内,所述外插筒滑动设置在内插筒中,所述第一横向弹簧抵顶外插筒,使得外插筒插接至外固定套内壁上的第二横向槽腔中,所述供给机构包括横向供给筒、第二横向弹簧、供给珠,所述横向供给筒设置在第二竖向槽腔的内壁上,所述横向供给筒内设置有弹簧座板,所述弹簧座板上设置有第二横向弹簧,第二横向弹簧上设置有扶持板,所述供给珠设置在横向供给筒的夹槽内,并与第一内辊柱的侧壁接触。

7、根据本发明实施例的高效除铁的矿用智能悬挂输送系统,所述下遮挡环内设置有多个第三竖向槽腔,所述第三竖向槽腔的底部设置有第三横向槽腔,并且第三横向槽腔的外端通过第四竖向槽腔连接有排阀机构,所述排阀机构包括横向排筒,所述横向排筒通过l型槽腔与第一竖向槽腔的底部连通,所述横向排筒内设置有支板,所述支板两侧分别设置有第一排筒、第三横向弹簧,所述横向排筒的下方设置有与第四竖向槽腔连接的第二排筒,所述第一排筒内设置有第一开关膜片,所述第二排筒内设置有第二开关膜片,所述第三横向弹簧与横向阀杆连接,所述横向阀杆上设置有阀珠体,所述阀珠体与第一内辊柱的侧壁接触。

8、根据本发明实施例的高效除铁的矿用智能悬挂输送系统,所述清洁机构包括u型架,所述u型架的开口端前后两侧对称设有第一转动轴,所述第一转动轴分别设置在框架的前后两侧,所述u型架的u型口中部转动设有第二转动轴,所述第二转动轴与清洁辊连接,所述清洁辊与传送带接触,所述u型架的下端设置有非磁性刮板,所述非磁性刮板与所述传送带对应设置。

9、根据本发明实施例的高效除铁的矿用智能悬挂输送系统,后侧的所述第一转动轴周向均匀布设有若干定位孔,所述定位孔与定位销配合,所述定位销与定位槽配合,所述定位槽设置在u型架的后侧靠近所述永磁体的一端。

10、根据本发明实施例的高效除铁的矿用智能悬挂输送系统,前侧的所述第一转动轴、第二转动轴均与动力机构连接,所述动力机构包括第一电机,所述第一电机设置在所述框架的前端,所述第一电机与动力轴连接,所述动力轴与第一齿轮、第一带轮连接,所述第一带轮通过皮带与第二带轮连接,所述第二带轮与外界的第二转动轴连接,外界的所述第二转动轴与第二齿轮连接,所述第二齿轮与第三齿轮啮合,所述第三齿轮与第三转动轴连接,所述第三转动轴转动设置在u型架的前端,所述第三转动轴与第一锥齿轮连接,所述第一锥齿轮与第二锥齿轮啮合,所述第二锥齿轮与连接轴连接。

11、根据本发明实施例的高效除铁的矿用智能悬挂输送系统,所述固定板设置在u型架的上端,所述清洁辊与传送带连接处的上侧设置有风扇,所述连接轴贯穿所述固定板并与第三带轮连接,所述固定板的上端沿前后方向间隔均匀布设有若干第四带轮,所述第三带轮、若干第四带轮通过连接带连接,所述第四带轮与所述第四转动轴连接,所述第四转动轴贯穿固定板进入u型口中并与所述风扇连接,所述第一齿轮与齿套啮合,所述齿套的内部设有空腔,所述空腔的一侧设有凹槽,所述凹槽与配合块滑动连接,所述凹槽、配合块之间设置有弹簧体,所述配合块的倾斜端与限位杆配合,所述限位杆与前侧的第一转动轴连接。

12、相比现有技术,本发明至少包括以下有益效果:

13、本发明提供了一种高效除铁的矿用智能悬挂输送系统,该高效除铁的矿用智能悬挂输送系统包括智能悬挂输送系统主体,智能悬挂输送系统主体包括悬挂机构、带式输送机,悬挂机构包括多个悬挂支撑架、导轨,带式输送机内穿设有多个悬挂支撑架,悬挂支撑架的上端设置有导轨,导轨位于带式输送机的上方,导轨的底部滑动设置有承载板,承载板的底部设置有两个除铁机构。当智能重量传感器检测到其中一个除铁机构中吸附的铁磁性物质到达了导轨的预审承载重量后,电动伸缩杆则将该其中一个除铁机构向外拉动,另一个电动伸缩杆则将另一个除铁机构移动到带式输送机的上方,通过清洁机构能够自动对除铁机构上的铁磁性物质进行清除,无需使用人工进行清除,节省了劳动力,使得该高效除铁的矿用智能悬挂输送系统更加智能,并提高了输送效率。

14、本发明所述的高效除铁的矿用智能悬挂输送系统,本发明的其它优点、目标和特征将部分通过下面的说明体现,部分还将通过对本发明的研究和实践而为本领域的技术人员所理解。

- 还没有人留言评论。精彩留言会获得点赞!