一种从锡原矿中高效回收钨、锡和萤石的方法与流程

本发明属于选矿,具体涉及一种从锡原矿中高效回收钨、锡和萤石的方法。

背景技术:

1、锡是历史悠久的金属之一,因其具有优异的性能,从古至今均受到了广泛应用。从公元前2000年的夏朝开始,锡就与铜一起被用作生产铜锡合金青铜器,金属锡还可用作制造锡烛台、锡壶、锡杯等。锡因其具有熔点低、无毒不易氧化、耐腐蚀、塑性好外表美观等优良性能,如今在军事、政治等各行各业受到广泛的应用。

2、锡主要从含锡矿物中获取,而锡石是唯一在工业上可用于提取金属锡的含锡矿物,是国家规定的24种战略性矿产之一。锡石的化学成分为sno2,理论上含sn78.8%,含o21.2%,莫式硬度6-7,比重6.8-7.2,属四方晶系,具有金红石型结构,形状主要与所含杂质、形成温度和结晶速度有关。锡石为无色透明固体,通常因含杂质而呈现褐色或黄棕色,常温条件下,自然界中的锡呈稳定状态,表面有一层氧化物薄膜阻止锡进一步氧化。

3、锡矿是我国优势矿产之一,储量居世界之首,我国对锡资源的应用消耗量大、锡产品加工量大,因而对锡资源的需求量也较大。我国的锡矿资源共伴生组分多、资源禀赋差,随着开采成本增加、资源质量下降,无论是锡矿还是精炼锡都存在供不应求的问题。因此对锡矿进行更好地开发利用,以及对含锡尾矿进行充分回收利用,成为锡资源应用的必然趋势,将对我国锡资源行业的发展具有积极的意义。

4、锡石性脆易碎,常在碎磨过程中产生大量的微细颗粒,重选法不能有效地回收微细粒锡石,致使大量的锡损失在重选尾矿中,因此,锡石选矿的重点和难点在于微细粒锡石的有效回收。

5、微细粒锡石需要采用浮选的方法进行回收,在浮选体系中,石英和萤石是最为常见的两种脉石矿物。萤石是一种重要的战略资源,然而,用于锡石浮选的捕收剂通常对萤石也具有良好的捕收作用。另外,由于技术和市场的原因,以往大多将萤石品位低于15%的萤石矿视为尾矿排放,造成了可用资源的大量浪费。因此,锡石与萤石的分离和回收成为了微细粒锡石浮选过程中不得不面对的一大难题。

6、另一方面,钨在地壳中主要以钨酸盐形态富集,许多含锡矿物中往往共生有钨,因此选锡作业中含有未被回收利用的钨。而钨与锡一样,是一种紧缺的资源,世界各国均将钨和锡资源作为一种重要的战略资源加以重视和保护。然而,由于钨与锡石具有相似的物理化学性质,导致他们之间的分离很困难。因此,如何从锡石选矿作业中进一步实现对钨的回收利用,成为锡石浮选过程中不得不面临的另一大难题。

7、为了解决微细粒锡石浮选作业效率不高,浮选效果不好的问题,国内外学者进行了大量研究。主要针对于锡精矿的提质除杂工作开展了研究,虽然起到了一定的效果,但是仍然无法有效提高选锡作业中所得锡精矿的品位。更为重要的是,针对于选锡尾矿中萤石未进行回收利用的问题,现有方法获得的萤石品位和回收率仍然较低,对于如何从锡石中同时高效回收得到高品位的锡精矿和萤石精矿,目前并无有效方法加以解决。另一方面,现有方法对选锡尾矿中含有的钨无法进行有效回收利用。

8、如专利文献cn111974539a中提供了一种锡精矿的提质降杂方法,其是将低品位的锡精矿进行预先脱硫浮选,得到脱硫精矿和脱硫尾矿;脱硫尾矿进行摇床重选,得到重选锡精矿、锡中矿和尾矿,尾矿抛尾;重选锡精矿进行浓缩,得到浓缩沉砂和溢流,对浓缩沉砂进行人工浮槽洗矿,得到人工浮槽洗矿精矿和尾矿;将人工浮槽洗矿尾矿进行二次脱硫浮选,得到脱硫浮选精矿和尾矿,将脱硫浮选尾矿进行锡浮选,得到浮选锡精矿和尾矿,预先脱硫精矿和二次脱硫精矿合并成为硫精矿,人工浮槽洗矿精矿和锡浮选精矿合并成为最终高品位的锡精矿。该专利方法能够将含锡5-15%的锡精矿的品位提高到含锡45-55%,虽然较好实现了获得高品位锡精矿的效果,但是该方法仅针对某一单一组分的锡精矿进行浮选作业,并未对含有萤石的微细粒锡石实现有效分离,对萤石的选矿效果不佳,同时也无法实现对钨的回收利用。

9、张晶等在文献“国外某锡精矿提质工艺研究”(云南冶金,2022,第51卷第1期)中采用“脱硫浮选-摇床重选-摇床尾矿絮凝浮选”的工艺流程,对国外某锡精矿进行提质,该锡精矿矿石嵌布粒度不均匀,锡精矿品质差,矿石硫含量高,该方法最终将锡精矿sn品位从19.89%提高至55.04%,sn回收率为95.49%。然而该方法仅针对某一单一组分的锡精矿进行浮选作业,而无法对复杂组分的锡原矿进行高效选矿作业,对同时含有锡、萤石和钨的复杂组分获得的锡精矿品位仍然较低,且对萤石的选矿效果不佳,也无法实现对钨的回收利用。

10、专利文献cn107913802b公开了一种从选锡尾砂中浮选回收萤石的方法,该方法是将选锡尾砂经过磨矿后,采用碳酸钠调浆,以水玻璃作为抑制剂,煤油和油酸作为捕收剂,进行粗选;粗选精矿复磨后,以六偏磷酸钠作为抑制剂,经过至少6次精选,即得萤石精矿。针对萤石品位一般低于10%,目前还没有很好的从选锡尾矿中回收萤石的问题,该方法实现了选锡尾砂中以石英为主要成分的脉石与萤石的浮选分离,解决了萤石入选品位低,杂质含量高,选择性差的问题。其可将萤石精矿的品位达到85%以上,对萤石的回收率在40%以上,然而,该选矿方法是从已经完成选锡作业的尾砂中回收萤石,而无法从锡原矿中将锡精矿和萤石精矿进行有效分离。另一方面,该方法从尾矿中回收得到的萤石精矿的品位和回收率仍有待进一步提高,同时,该方法无法对含钨尾矿进行回收利用。

11、专利文献cn107267782b公开了一种从高锡钨精矿中综合回收锡钨的方法,该方法适用于钨原矿的选矿,同时针对于钨精矿中锡含量高的问题,能够将钨和锡进行分离,然而其最高仅能得到品位48%左右的锡精矿,锡精矿的品位和回收率有待进一步提高。另外,该专利方法无法从锡精矿中大量回收低品位的萤石,也无法对钨进行高效回收利用。

12、专利文献cn105327784b公开了一种选钨尾矿中伴生富含萤石及低品位锡石的分离方法,其是将含萤石caf216~25%、含锡sno20.1~0.3%的选钨尾矿直接入浮选柱粗选萤石,进行萤石与方解石和含铁辉石的分离,得到萤石粗精矿和反富集的含锡尾矿;将萤石粗精矿采用浮选机五次精选,得到萤石精矿产品和浮选萤石尾矿;将反富集的含锡尾矿采用二段选别,次精矿集中复洗的摇床重选工艺,得到锡粗精矿产品和选锡尾矿。该方法所得萤石精矿产率为16.68%,萤石品位90.56%,回收率84.10%;反富集的含锡尾矿经二段一复洗作业获得锡粗精矿产率0.44%,锡品位14.46%,锡回收率47.86%。虽然该方法是用于分离萤石和锡,然而其所得锡品位较低,萤石精矿的品位和回收率有待进一步提高,同时其无法高效回收针对锡原矿选矿作业含有的钨矿。

13、因此,目前的选矿方法大多是针对含有锡石和萤石的原矿或尾矿进行选矿作业,其成分并不复杂,且所得目标矿物的精矿品位和回收率仍然不高。另一方面,现有方法并不能针对锡矿中容易伴生的钨矿进行有效回收利用。如何针对锡原矿找到一种能够从锡原矿中高效回收钨、锡和萤石的选矿作业方法,成为亟待解决的技术问题。

技术实现思路

1、本发明就是为了解决上述技术问题,从而提供一种从锡原矿中高效回收钨、锡和萤石的方法。本发明的技术目的在于:一方面针对于锡原矿选矿作业,解决现有浮选方法所得锡精矿的品位和回收率较低的问题;另一方面解决现有选矿方法针对萤石和锡的分离效果不好,对萤石的回收率和品位仍然有待进一步提高的问题;第三方面解决如何针对锡原矿容易伴生的钨矿进行高效回收利用的问题。

2、为了实现上述目的,本发明采用的技术方案如下:

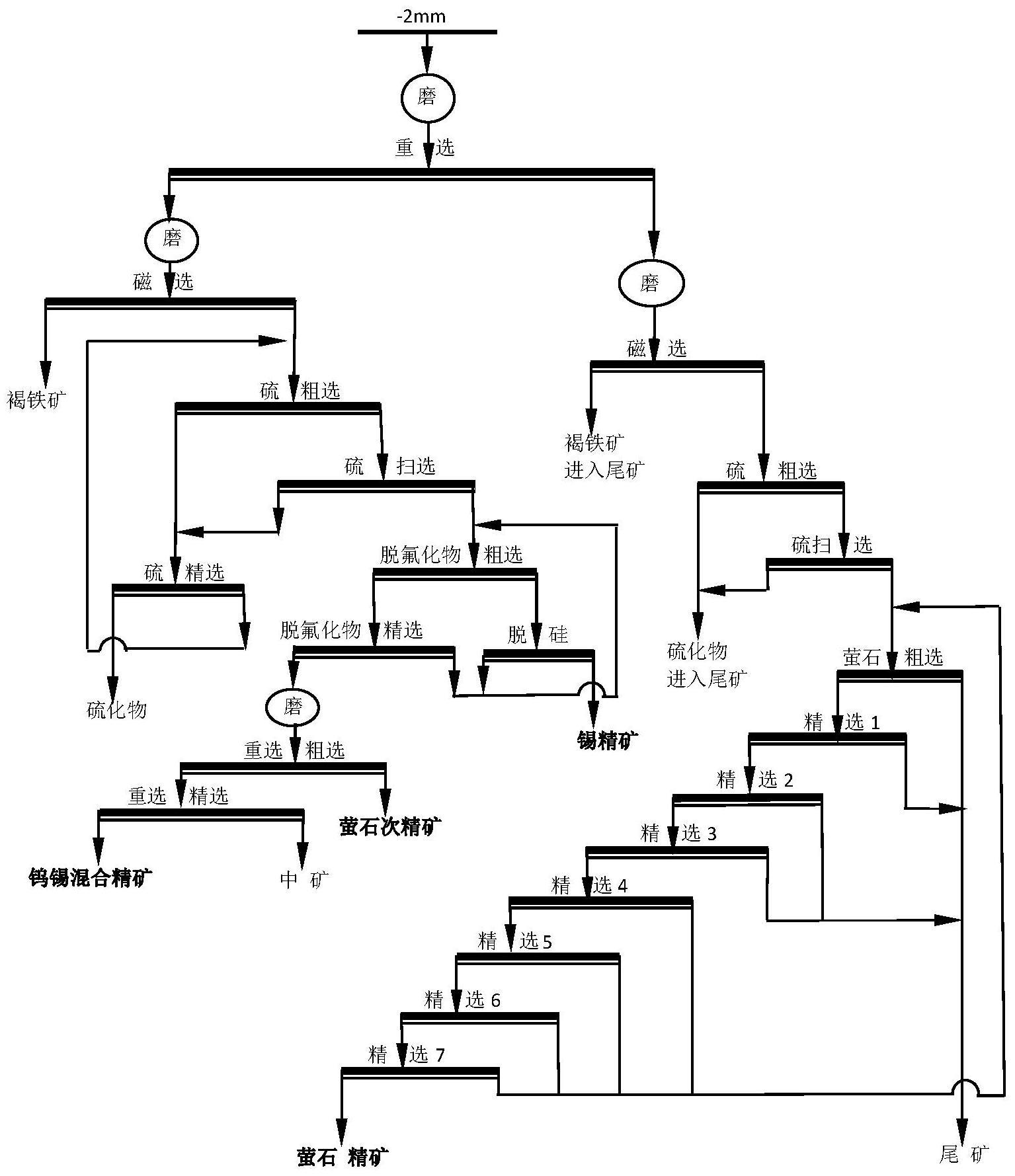

3、一种从锡原矿中高效回收钨、锡和萤石的方法,包括以下步骤:

4、(1)对锡原矿进行磨矿分级,进行重选,获得重选粗精矿和重选尾矿;

5、(2)将重选粗精矿经过再次磨矿,进行高梯度强磁选,除去褐铁矿;

6、(3)向强磁选后的非磁性矿物中添加浮选药剂进行反浮选脱硫作业,包括硫粗选作业、硫扫选作业和硫精选作业;所述浮选药剂包括抑制剂、活化剂、捕收剂和起泡剂;

7、(4)对步骤(3)所得浮选槽内产物进行反浮选脱氟化物,包括脱氟化物粗选作业和脱氟化物精选作业;采用的浮选药剂包括调整剂、抑制剂和捕收剂;

8、(5)对步骤(4)所得浮选槽内产物进行反浮选脱硅,得到锡精矿;采用的浮选药剂包括调整剂和捕收剂;

9、(6)对步骤(4)脱氟化物精选作业的泡沫产物进行磨矿-摇床重选,包括重选粗选作业和重选精选作业,分别获得萤石次精矿和钨锡混合精矿;

10、(7)将步骤(1)的重选尾矿先进行磨矿后再进行强磁选作业,向强磁选后的非磁性矿物中添加浮选药剂进行反浮选脱硫作业,包括硫粗选作业和硫扫选作业,所述浮选药剂包括抑制剂、活化剂、捕收剂和起泡剂;

11、(8)向脱硫后的浮选槽内产物中添加浮选药剂进行萤石粗选,所述浮选药剂包括调整剂、抑制剂和捕收剂;

12、(9)对步骤(8)得到的浮选泡沫进行七次精选作业,得到萤石精矿,所述浮选药剂包括抑制剂。

13、本发明提供的上述选矿工艺,是采用“重选-磁选-多次反浮选”工艺流程,将锡原矿先经过重选,重选粗精矿再进行强磁选脱出褐铁矿,再依次反浮选脱硫、脱氟化物和脱硅,最后获得了锡精矿的品位高达52.52%、回收率高达80.59%(对原矿回收率71.31%)的锡精矿,提升了锡精矿的品位,避免了细粒级锡无法回收的问题,显著提高了锡的回收率。

14、另外,本发明的选矿工艺在提高锡精矿品位和回收率的基础上,还获得了钨锡混合精矿和萤石次精矿,钨锡混合精矿中锡品位达到41.20%、回收率达到38.49%,钨品位达到28.31%、回收率达到27.87%。并且,在获得钨锡混合精矿的同时,还获得了caf2品位大于86%、回收率在79%以上的萤石次精矿。实现了对锡原矿中有用矿物的高效回收利用,很好解决了现有选矿工艺无法有效分离锡和萤石的问题,大幅度提升了萤石精矿的品位和回收率,同时对锡石中伴生的钨进行了有效回收利用。

15、同时,本发明还针对重选尾矿中caf2含量为10.97%的矿物(该部分矿物一般被抛弃),采用磁选-脱硫-浮选工艺,在获得高品位锡精矿、钨矿和萤石次精矿的同时,还获得了品位高达96.51%、回收率高达85.86%(对原矿回收率70.85%)的萤石精矿,其对萤石的浮选分离效果得到显著提升,很好解决了现有针对锡和萤石混合矿的选矿工艺中锡和萤石的品位和回收率普遍较低的问题。

16、因此,本发明提供的上述选矿方法,能够从锡原矿中高效回收钨、锡和萤石,所得锡精矿的品位和回收率高,且萤石精矿的品位和回收率得到极大提升,同时能够高效回收原矿中伴生的钨矿,原矿中的有用矿物得到了极大程度的回收利用。本发明为现有锡原矿的选矿工艺提供了一种很好的方法。

17、而现有的选矿方法,无论是在选锡作业还是回收萤石作业时,所获得的锡精矿的品位和回收率,以及对萤石精矿的品位和回收率均无法达到本发明的上述效果。另一方面,现有的选锡作业无法对选矿后的钨进行高效回收利用,无法分选获得钨精矿,更无法使得钨精矿的品位达到28%以上。

18、本发明对比例1-5所示,发明人对选矿工艺进行了大量摸索,当采用其它的选矿工艺,仅能对某一种目标矿物的选矿效果较好,而无法同时对三种目标矿物均获得很好的选矿效果。因此,本发明的创造性在于,能够同时对锡原矿中的钨、锡和萤石均获得极高的选矿品位和回收率,实现了对原矿中各种有用矿物的充分回收利用,其在选矿作业上有极大的应用前景。

19、进一步的是,步骤(2)中经过再次磨矿后的矿浆浓度为62.50%,-200目含量为58.2~79.3%。

20、进一步的是,步骤(2)中所述高梯度强磁选的磁场强度为1.0~1.25t。

21、进一步的是,步骤(3)中硫粗选作业加入的浮选药剂如下:抑制剂为水玻璃,用量300g/t;活化剂为硫酸铜,用量200g/t;捕收剂为丁基黄药和丁铵黑药,丁基黄药用量160~210g/t、丁铵黑药用量75g/t;起泡剂为松醇油,用量30g/t。硫扫选作业加入的浮选药剂如下:抑制剂为水玻璃,用量200g/t;活化剂为硫酸铜,用量50g/t;捕收剂为丁基黄药和丁铵黑药,丁基黄药用量30~90g/t、丁铵黑药用量30g/t;起泡剂为松醇油,用量20g/t。硫精选作业加入的浮选药剂如下:抑制剂为水玻璃,用量200g/t;活化剂为硫酸铜,用量40g/t;捕收剂为丁基黄药和丁铵黑药,丁基黄药用量60g/t、丁铵黑药用量30g/t;起泡剂为松醇油,用量20g/t。

22、进一步的是,步骤(4)中脱氟化物粗选作业加入的浮选药剂如下:调整剂为碳酸钠,用量600g/t;抑制剂为水玻璃,用量750g/t;捕收剂为油酸钠,用量200~400g/t;脱氟化物精选作业加入的浮选药剂如下:调整剂为碳酸钠,用量600g/t;抑制剂为水玻璃,用量750g/t;捕收剂为油酸钠,用量300g/t。

23、进一步的是,步骤(5)中所述调整剂为稀硫酸,用量1250g/t;捕收剂为醚胺,用量30~90g/t。

24、进一步的是,步骤(6)中脱氟化物精选作业的泡沫经过再次磨矿后的矿浆浓度为62.50%,-200目含量为80%以上。

25、进一步的是,步骤(7)中重选尾矿经磨矿后的矿浆浓度为62.50%,-200目含量为67.5~85.2%。

26、优选的,步骤(7)中强磁选作业的磁选强度为1.0~1.25t。

27、进一步优选的,步骤(7)中硫粗选作业添加的浮选药剂为:水玻璃600g/t,硫酸铜100g/t,丁基黄药150g/t、丁铵黑药75g/t、松醇油30g/t;硫扫选作业添加的浮选药剂为:水玻璃200g/t,硫酸铜50g/t,丁基黄药50g/t、丁铵黑药30g/t、松醇油20g/t。

28、进一步的是,步骤(8)中萤石粗选添加的浮选药剂为:碳酸钠600g/t、水玻璃2500g/t、油酸钠300~500g/t。

29、进一步的是,步骤(9)中进行七次精选作业添加的浮选药剂依次为:第一次精选添加酸化水玻璃与丹宁的混合物200g/t和油酸钠60g/t;第二次到第七次精选添加酸化水玻璃与丹宁的混合物依次为100g/t、60g/t、30g/t、20g/t、20g/t、20g/t。

30、需要指出的是,本发明所述的水玻璃是指模数在2.5-3.1的水玻璃,所述的酸化水玻璃是指经硫酸处理后的水玻璃,其中酸化水玻璃与丹宁混合物是按以下质量比配制:硫酸:水玻璃:丹宁=10:10:1。

31、本发明的有益效果如下:

32、(1)本发明提供了一种从锡原矿中高效回收钨、锡和萤石的方法,实现了复杂矿物中多种有用成分的高效分离利用。本发明是先将锡原矿经过重选,重选粗精矿经再磨后,再进行强磁选脱出褐铁矿,再依次反浮选脱硫、脱氟化物和脱硅;重选尾矿经再磨后,再进行强磁选脱出褐铁矿,再进行反浮选脱硫和萤石的浮选;最后获得了锡品位大于52%、回收率大于80%的锡精矿,同时获得了caf2品位大于96%、回收率大于85%的萤石精矿,很好避免了细粒级锡和萤石无法高效回收的问题,提高了锡和萤石的回收率;

33、(2)本发明还获得了钨锡混合精矿,混合精矿中锡的品位达到41.20%、回收率达到38.49%,同时,钨的品位达到28.31%、回收率达到27.87%;另外,本发明还获得了caf2品位达到86.34%、回收率为79.41%的萤石次精矿,对锡原矿中共生的萤石和钨矿进行了高效回收利用;

34、(3)本发明方法综合回收了钨、锡和萤石,提高了矿山的资源利用率,实现了资源的利用最大化,便废为宝。

- 还没有人留言评论。精彩留言会获得点赞!