一种梗签、烟丝分离检测装置及其控制方法与流程

本发明涉及卷烟检测装置,具体涉及一种梗签、烟丝分离检测装置及其控制方法。

背景技术:

1、在烟支卷接过程中,梗签容易造成烟支的刺破、漏气,烟支中存在梗签也容易出现燃烧端爆口等现象,影响卷烟感官质量;而通过卷接机剔除梗签,如果梗签剔除多会导致剔除梗签物中的烟丝含量较高,产生烟丝浪费。有效控制烟支梗签含量已成为卷烟烟支质量控制技术的重点工作。所以快速、准确检测出梗签含丝量/丝含梗签量,对高质量生产有着重要的指导意义。

2、现阶段,在梗签、烟丝分选分离检测时,在梗签剔除量、梗签含丝量的统计分析上工作繁琐,费时费力,无法充分快速的指导卷烟生产加工实际工作的问题。且目前使用的一些梗签分离装置,无法对试样进行均匀分离,对于梗签中的缠绕丝、结团丝等烟丝更是无法做有效的区分,控制参数无法精准匹配,导致试验结果偏差较大、试验重现性较差。

技术实现思路

1、本发明的目的是克服现有技术中存在的不足,提供一种梗签、烟丝分离检测装置及其控制方法,使梗签/烟丝能快速均匀分离,配备控制系统精准匹配控制,多种模式自动化统计分析数据,实现快速检测提高结果精确性。检测装置操作便捷,使用简单,推广性强。能对不同类型试样进行均匀分离,自动化统计分析数据,实现快速检测提高结果精确性。可用于分析各牌号、卷烟机梗签剔除量状态,并结合质量控制和消耗控制要求指导生产,有着重要的现实意义。

2、为了实现上述目的,本发明采用的技术方案为:

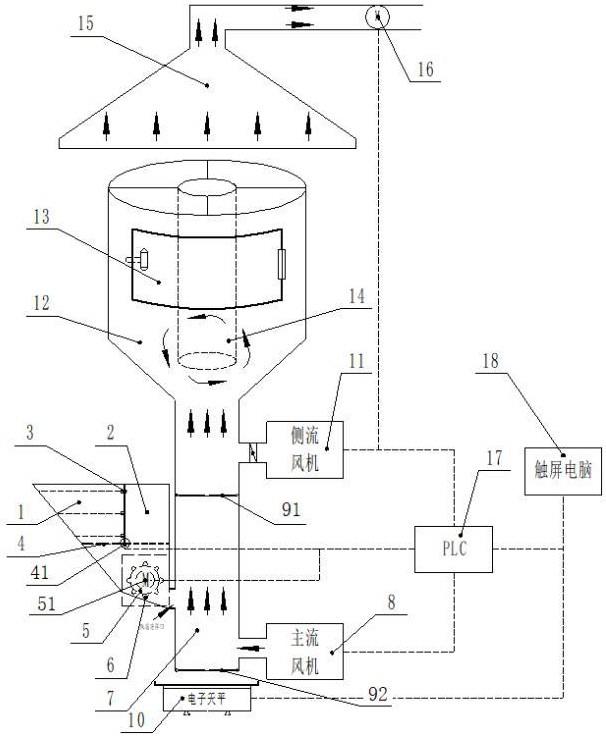

3、一种梗签、烟丝分离检测装置,由试样进料装置、风选分离装置、控制装置组成,试样进料装置包括梗签含丝检测喂料斗(1)、丝含梗签检测喂料槽(2)、料位区域光感检测器(3)、匀量进料板(4)、第一驱动器(41)、导料辊(5)、第二驱动器(51)、导料耙钉(6),其特征在于:喂料斗、喂料槽设置于试样进料装置上端,之间通过分隔板隔开,可根据不同的试样类型选择喂料区域,分隔板的一侧或两侧设置有料位区域光感检测器,可实时探测料位高低状态,喂料斗或喂料槽下方设置有匀量进料板,匀量进料板连接有第一驱动器,第一驱动器使得匀量进料板能在喂料斗下方平面做左右或前后的往复运动;当物料开始下落时,料位区域光感检测器与匀量进料板往复速度匹配控制,达到匀料下落的作用;试样进料装置下端内设有一个导料辊,导料辊连接有第二驱动器,第二驱动器使得导料辊按圆周方向做旋转运动,导料辊表面上设有多个阵列式柱形导料耙钉,导料耙钉能松散物料防止长丝缠绕打结。

4、进一步地,所述风选分离装置包括风选主管道(7)、主流风机(8)、上端气动开合板(91)、下端气动开合板(92)、百分位电子天平(10)、侧流风机(11)、风选悬浮罩(12)、密封开合盖板(13)、气流导向柱(14)、负压排风罩(15)、伺服电机风机(16),控制装置包括plc控制器(17)、触屏电脑(18),风选主管道竖直设置,其下端左侧通过进样口与试样进料装置底端连通,其下端右侧连接有主流风机,为风分提供主动力,其下端底部设置有下端气动开合板,其上端内部设置有上端气动开合板,可分接风选后的不同物料,气动开合板由电磁阀气动控制开关,下端气动开合板下方设置有百分位电子天平,用于称量各气动开合板上的分选物料重量;风选主管道上端右侧连接有侧流风机,用于提供物料上升环绕旋转的悬浮力,侧流风机与风选主管道相连接的管路上设有一个风向角度调节阀,用于匹配改变环绕风向及风速大小,风向角度调节阀位于上端气动开合板上方位置;风选主管道顶端连接有一个风选悬浮罩,风选悬浮罩罩壳设计为上方开放式的圆柱斗形,有更好的空间和向上悬浮力;风选悬浮罩外壳表面设有一个密封开合盖板,可打开风选悬浮罩对内部进行深度清洁保养,密封开合盖板上设有卡扣式把手,用于打开/锁紧密封开合盖板,密封开合盖板外侧边缘均设有一层密封条;风选悬浮罩内部中央设有一根圆柱形气流导向柱,用于引导物料随上升气流做环绕悬浮运动;风选悬浮罩上端间隔一定距离处设有一个负压排风罩,负压排风罩的管路上设置有伺服电机风机,用于排除上扬粉尘防止污染实验环境。

5、进一步地,控制装置由plc控制器连接各动作部件及检测元件,料位区域光感检测器(3)检测一定重量的梗签含丝物料的布料位置,反馈信号至plc控制器来控制匀量进料板的往复运动速度,以达到测试落料匀量稳定的目的;主流风机(8)通过风机功率来调节主风风速大小,风机功率由plc控制器连接控制,并与导料辊(5)的第二驱动器(51)频率相匹配,使进料物料风分均匀,主风风速与进料速度、试样重量呈常数线性关系;侧流风机(11)通过风机功率和风向角度来调节环绕旋转风的风速大小,风机功率和风向角度由plc控制器连接控制,并与主风流速相匹配呈常数线性关系;负压排风罩(15)的伺服电机风机(16)功率由plc控制器匹配控制,负压排风罩与风选悬浮罩(12)上端之间间隔一定距离,排风负压产生的风速不会影响到风选测试风速。

6、一种梗签、烟丝分离检测装置的控制方法,其包括梗签含丝检测模式、丝含梗签检测模式、快速清洁模式,其中,梗签含丝检测模式包括以下步骤:

7、步骤a:用百分位电子天平(10)称取一定重量梗签含丝试料,传输数据至触屏电脑(18)显示为试样原始重量w原(g);

8、步骤b:梗签含丝试料混合均匀后倒入梗签含丝检测喂料斗(1),料位区域光感检测器(3)感应料位区域高度,反馈至plc控制器自动匹配匀量进料板(4)的往复运动速度;

9、步骤c:上端气动开合板(91)打开,主流风机(8)先启动随后侧流风机(11)和负压排风罩(15)启动;

10、步骤d:plc控制器匹配主流风速和测流风速,控制启动导料辊(5)开始进料风分,风分梗签下落到下端气动开合板(92)上,烟丝随上升气流在风选悬浮罩(12)内做环绕悬浮运动;

11、步骤e:达到设定风选时间,主流风机关闭随即上端气动开合板关闭,然后侧流风机关闭随即烟丝下落到上端气动开合板上;

12、步骤f:下端气动开合板打开,称量风分梗签重量,传输数据至触屏电脑显示为风分梗签重量w梗(g);

13、步骤g:上端气动开合板打开,称量风分烟丝重量,传输数据至触屏电脑显示为风分烟丝重量w丝(g);

14、步骤h:触屏电脑自动换算梗签含丝量、试验损耗量;

15、其中,梗签含丝量(%)=风分烟丝重量w丝(g)/(风分烟丝重量w丝(g)+风分梗签重量w梗(g))×100%;

16、试验损耗量(g)=试样原始重量w原(g)-(风分烟丝重量w丝(g)+风分梗签重量w梗(g))。

17、进一步地,其中,丝含梗签检测模式包括以下步骤:

18、步骤a:由百分位电子天平(10)称重丝含梗签试料,传输数据至触屏电脑(18)显示为试样原始重量w原(g);

19、步骤b:丝含梗签试料混合均匀后倒入丝含梗签检测喂料槽(2);可选择地,料位区域光感检测器(3)感应料位区域高度,反馈至plc控制器自动匹配匀量进料板(4)的往复运动速度;

20、步骤c:上端气动开合板(91)打开,主流风机(8)先启动随后侧流风机(11)和负压排风罩(15)启动;

21、步骤d:plc控制器匹配主流风速和测流风速,控制启动导料辊(5)开始进料风分,风分梗签下落到下端气动开合板(92)上,烟丝随上升气流在风选悬浮罩内做环绕悬浮运动;

22、步骤e:达到设定风选时间,主流风机关闭随即上端气动开合板闭合,然后侧流风机关闭随即烟丝下落到上端气动开合板上;

23、步骤f:下端气动开合板打开,称量风分梗签重量,传输数据至触屏电脑显示为风分梗签重量w梗(g);

24、步骤g:上端气动开合板打开,称量风分烟丝重量,传输数据至触屏电脑显示为风分烟丝重量w丝(g);

25、步骤h:触屏电脑自动换算丝含梗签量、试验损耗量;

26、其中,丝含梗签量(%)=风分梗签重量w梗(g)/(风分烟丝重量w丝(g)+风分梗签重量w梗(g))×100%;

27、试验损耗量(g)=试样原始重量w原(g)-(风分烟丝重量w丝(g)+风分梗签重量w梗(g))。

28、进一步地,其中,快速清洁模式包括以下步骤:

29、步骤a:plc控制器控制上端气动开合板(91)打开;

30、步骤b:主流风机(8)大功率开启吹扫风选主风管(7);

31、步骤c:负压排风罩(15)大功率开启,吸走清扫烟灰粉末;

32、步骤d:达到设定时间主流风机关闭,上端气动开合板(91)闭合;

33、步骤e:风向调节阀全开侧流风机(11)大功率开启吹扫风选悬浮罩(12);

34、步骤f:达到设定时间侧流风机关闭,随后风选悬浮罩负压关闭。

35、本发明的一种梗签、烟丝分离检测装置及其控制方法,使梗签/烟丝能快速均匀分离,配备控制系统精准匹配控制,多种模式自动化统计分析数据,实现快速检测提高结果精确性。检测装置操作便捷,使用简单,推广性强。能对不同类型试样进行均匀分离,自动化统计分析数据,实现快速检测提高结果精确性。可用于分析各牌号、卷烟机梗签剔除量状态,并结合质量控制和消耗控制要求指导生产,有着重要的现实意义。

- 还没有人留言评论。精彩留言会获得点赞!