基于智能算法的模具完整度检测方法及系统与流程

本技术涉及模具检测的领域,尤其是涉及一种基于智能算法的模具完整度检测方法及系统。

背景技术:

1、模具是指工业生产上用以注塑、吹塑、挤出、压铸或锻压成型、冶炼、冲压等方法得到所需产品的工具,主要用来制作成型物品,其原理也是通过所成型材料物理状态的改变来实现物品外形的加工。模具一般分为多个部分,使用时将各个部分组合在一起,并注入成型所用材料,当材料凝固时再分离各个部分,实现脱模。

2、目前,模具在长期使用后可能会因为材料不稳定、压力影响等原因而导致产生一些裂缝、缺口等缺陷,这些结构缺陷可能导致最终成型产品的品质下降,同时当成型所用材料堵塞模具内的槽孔结构时,也会影响下一次成型工序,导致产品产生瑕疵。

3、现有的检测模具缺陷的技术还是主要停留在人工检测上,或者通过ccd相机拍摄再进行图像识别的方式进行检测,当模具出现缺陷时进行清理、修补、更换等操作。

4、针对上述中的相关技术,发明人认为人工检测依赖于工作人员的熟练度,容易疏忽,而图像识别的方式在针对复杂的模具时,容易出现视野盲区,导致检测不完整,两者均存在模具检测精度误差大的缺陷。

技术实现思路

1、第一方面,为了检测模具的完整度,提升检测精度,从而提升成型产品的品质,本技术提供一种基于智能算法的模具完整度检测方法。

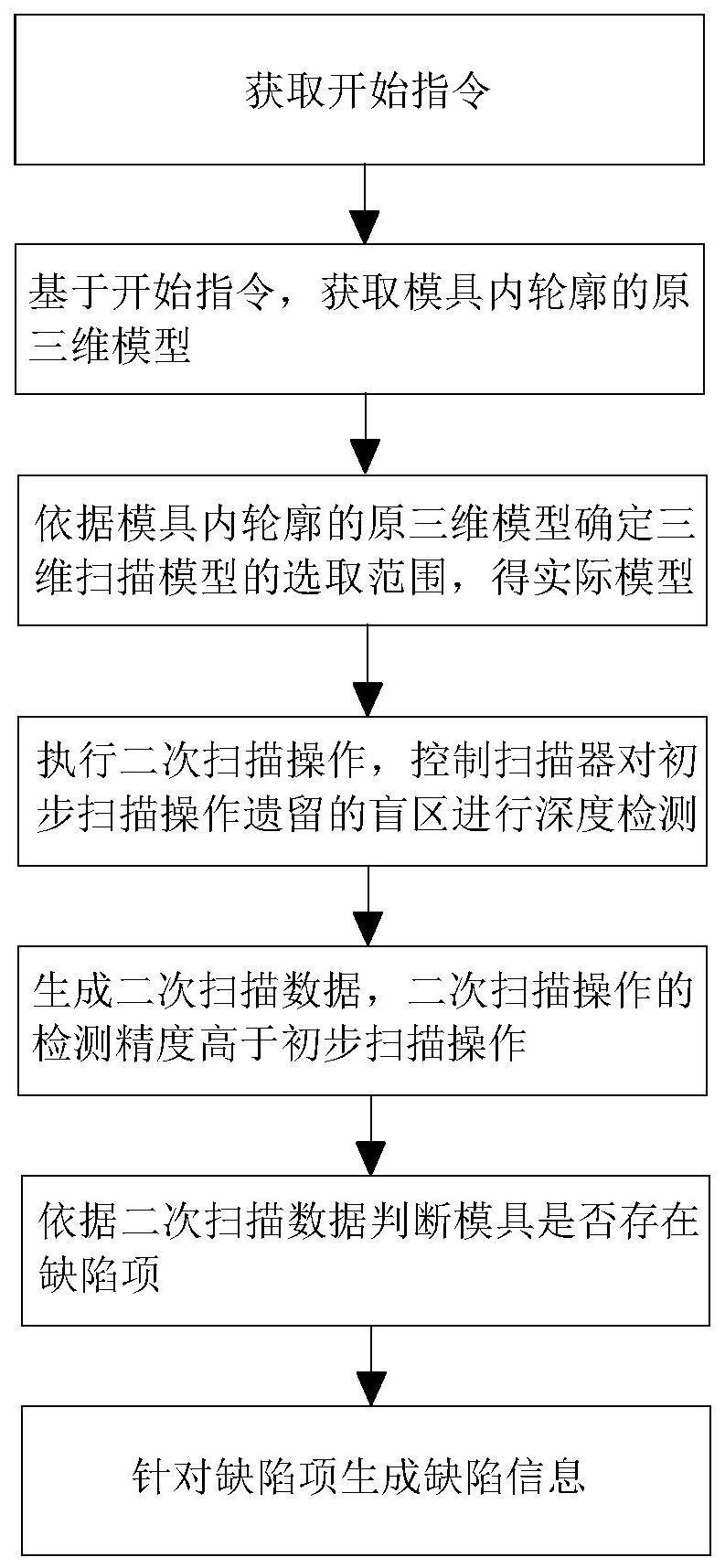

2、本技术提供的一种基于智能算法的模具完整度检测方法,采用如下的技术方案:

3、一种基于智能算法的模具完整度检测方法,包括:

4、获取开始指令;

5、基于开始指令,获取模具内轮廓的原三维模型;

6、控制预设的扫描器执行初步扫描操作,生成对应模具的三维扫描模型;

7、依据模具内轮廓的原三维模型确定三维扫描模型的选取范围,得到实际模型;

8、依据实际模型确定预设的扫描器的扫描区域,并执行二次扫描操作,控制扫描器对初步扫描操作时遗留的盲区进行深度检测,生成二次扫描数据,二次扫描操作的检测精度高于初步扫描操作;

9、依据二次扫描数据判断模具是否存在缺陷项;

10、若有,则生成缺陷信息。

11、通过采用上述技术方案,模具内轮廓的原三维模型可作为参考标准,一般是模具设计的三维图纸,通过初步扫描操作可以得到模具的大致轮廓及部分内壁特征。由于模具的各部分需要在分离状态下,扫描器才能进入模具内进行扫描,因此需要根据原三维模型找到模具的各个分离部分,然后选定二次扫描的区域及活动路径,减少扫描量,通过精度更高的二次扫描操作实现缺陷项的查找,以此检测模具的完整度;由于初步扫描确定了扫描区域,二次扫描进行精细探测,配合原三维模型的参考,因此可以提升检测精度,从而提升成型产品的品质。

12、优选的,所述初步扫描操作包括:

13、获取模具内轮廓的原三维模型;

14、依据原三维模型确定模具的内壁特征,内壁特征包括槽、型腔、凸起中的至少一项;

15、控制预设的扫描器开始扫描,获取指定数量的内壁特征的位置信息,以多个内壁特征所在位置为参考搭建三维坐标系;

16、控制预设的扫描器继续扫描,并获取除位于扫描盲区内的内壁特征外所有内壁特征于三维坐标系上的空间坐标,生成三维扫描模型。

17、通过采用上述技术方案,初步扫描时,将捕捉到的内壁特征标识出来作为定位的参考点,再依据这些参考点搭建三维坐标系,然后将模具各个分离部分的内壁特征标注出来,最终形成三维扫描模型。

18、优选的,所述依据实际模型确定预设的扫描器的扫描区域的步骤中,还包括:

19、查找初步扫描操作时未扫描到的内壁特征;

20、查找该内壁特征在原三维模型中的位置;

21、获取实际模型中的盲区区域的空间坐标;

22、判断未扫描到的内壁特征是否位于盲区内;

23、若是,则确定该盲区所在区域为预设的扫描器的扫描区域;

24、若否,则记录缺陷项。

25、通过采用上述技术方案,初步扫描操作仅用于扫描模具各部分的轮廓,以及用于搭建三维坐标系,而未扫描到的内壁特征若位于盲区内,则需要通过二次扫描进行更精细得探测,若未扫描到的内壁特征位于盲区外,说明内壁特征丢失,可能是成型所用材料堵塞,或者模具产生形变致使内壁特征缺失,以此确定缺陷项以及二次扫描的关注对象。

26、优选的,所述开始指令的获取方式,包括:

27、采集注入模具内的成型所用材料的总量及液压变化情况;

28、判断当实际注入总量达到预设正常量时的液压值是否在正常区间内;

29、或判断当注入成型所用材料的液压值达到预设值时,注入总量是否在正常区间内;

30、若液压值未在正常区间内或注入总量未在正常区间内,则输出开始指令。

31、通过采用上述技术方案,若模具正常,则注入的成型所用材料的总量是不变的,保持在预设正常量,此时液压值维持在正常区间内,而若模具出现形变、堵塞或者缺口裂缝,则液压值会高于或低于正常区间,且在注入成型所用材料的液压值达到预设值时,注入总量会偏多或偏少,以此可反映模具的异常情况,从而及时触发完整度检测,降低次品率。

32、优选的,执行所述二次扫描操作的扫描器采用超声波感应模块,所述二次扫描操作包括:

33、控制超声波感应模块发射超声波信号;

34、采集回波信号;

35、依据回波信号的时间参数生成点云;

36、依据点云确认盲区,并依据盲区所在位置坐标匹配内壁特征;

37、若未匹配到对应的内壁特征,则记录为缺陷项;

38、若匹配到对应的内壁特征,则判断内壁特征是否为孔槽结构;

39、若是,则调整超声波发射点的位置,使发射点位置至该孔槽结构的连线与孔槽结构开口方向的夹角减小;

40、在该位置重新控制超声波感应模块发射超声波信号及接收回波信号,更新点云,生成二次扫描数据。

41、通过采用上述技术方案,通过超声波检测可精确检测模具内壁上的裂缝、缺口等缺陷,相比于图像识别可以忽略光暗色差的影响,同时可以捕捉缺陷的尺寸参数。当内壁特征为独立的孔槽结构时,通过调整超声波发射点的位置可调整超声波的入射角度,使得超声波信号垂直进入孔槽结构盲区内,同时使回波信号可从盲区出口反射被超声波感应模块感应到,以此方便探测盲区的内壁特征。

42、优选的,所述调整超声波发射点的位置的步骤中,还包括:

43、获取盲区相对当前超声波发射点的方向,控制超声波感应模块朝该方向调整指定深度;

44、获取回波信号的时间参数,判断是否查找到对应盲区内的新的边界区域;

45、若否,修改调整方向,直至查找到新的边界区域;

46、若是,则朝原方向继续调整深度,并判断边界区域是否缩小或内壁特征是否补全;

47、若边界区域缩小或内壁特征补全,则停止调整深度。

48、通过采用上述技术方案,朝向盲区部分移动超声波感应模块,每次移动固定距离,同时发射接收超声波信号,若查找到新的边界区域,表示方向正确,继续移动,当移动过深时,边界区域若出现缩小,则表示发射点位置至该型腔的连线与型腔开口方向呈反向夹角,此时控制超声波发射点调整方向,以此消除扫描盲区,提升探测精度。

49、优选的,所述生成缺陷信息的步骤中,还包括:

50、查找到新的缺陷项时,记录缺陷项在三维坐标系上的位置坐标;

51、调整超声波信号的信号参数,信号参数包括波长及类型;

52、控制超声波感应模块采用新的超声波信号定向探测缺陷项所在处;

53、采集回波信号的时间参数,并计算缺陷项的尺寸参数;

54、依据该缺陷项的位置坐标及尺寸参数生成缺陷信息。

55、通过采用上述技术方案,单独的表面波仅可检测模具表面的缺口和裂缝,而结合横波、纵波则可检测裂缝深度等缺陷项的尺寸参数,以此可方便确认缺陷的类型以及严重程度,从而方便工作人员进行维护。

56、优选的,所述依据模具内轮廓的原三维模型确定三维扫描模型的选取范围的步骤中,还包括:

57、依据模具内轮廓的原三维模型确定模具组合后的边界线;

58、依据模具组合后的边界线确定模具的各部分的外边界线;

59、获取模具各部分靠中心侧的内边界线;

60、依据模具各部分的外边界线及内边界线确定选取范围。

61、通过采用上述技术方案,原三维模型的边界线即模具各分离部分的外侧分界线的组合,而通过获取模具各部分靠中心侧的内边界线,则可以相互结合使外边界线与内边界线整合为封闭区域,即模具各部分的选取范围,以此缩小扫描器的扫描工作量及分析处理量,提升扫描检测及分析效率。

62、优选的,所述依据二次扫描数据判断模具是否存在缺陷项的步骤中,还包括:

63、获取原三维模型及实际模型;

64、比对原三维模型及实际模型的各项尺寸参数,生成形变数据;

65、获取预设的容错标准;

66、依据容错标准对形变数据进行核算,生成评估分;

67、若评估分未达到合格值,则记录为缺陷项,并生成缺陷信息。

68、通过采用上述技术方案,通过比对原三维模型及实际模型,可以查看模具本身的形变程度,例如型腔膨胀等,而通过容错标准则可以了解模具形变对产品的影响程度,若评估分过低,则表示模具不合格,需要更换,以此降低产品的次品率。

69、第二方面,为了检测模具的完整度,提升检测精度,从而提升成型产品的品质,本技术提供一种基于智能算法的模具完整度检测系统,采用如下的技术方案:

70、一种基于智能算法的模具完整度检测系统,包括,

71、原模获取模块,用于获取开始指令,并基于开始指令,获取模具内轮廓的原三维模型;

72、实模获取模块,用于控制预设的扫描器执行初步扫描操作,生成对应模具的三维扫描模型,并依据模具内轮廓的原三维模型确定三维扫描模型的选取范围,得到实际模型;

73、二次扫描模块,用于依据实际模型确定预设的扫描器的扫描区域,并执行二次扫描操作,控制扫描器对初步扫描操作时遗留的盲区进行深度检测,生成二次扫描数据,二次扫描操作的检测精度高于初步扫描操作;

74、缺陷判断模块,用于依据二次扫描数据判断模具是否存在缺陷项;

75、若有,则生成缺陷信息。

76、通过采用上述技术方案,通过原模获取模块获取原三维模型,通过实模获取模块获取实际模型,通过二次扫描模块控制扫描器对初步扫描操作时遗留的盲区进行深度检测,生成二次扫描数据,缺陷判断模块再根据初步扫描操作得到的实际模型及二次扫描数据得到缺陷项;由于初步扫描确定了扫描区域,二次扫描进行精细探测,配合原三维模型的参考,因此可以提升检测精度,从而提升成型产品的品质。

77、综上所述,本技术包括以下至少一种有益技术效果:

78、1.通过初步扫描操作可以得到模具的大致轮廓及部分内壁特征,由于模具的各部分需要在分离状态下,扫描器才能进入模具内进行扫描,因此需要根据原三维模型找到模具的各个分离部分,然后选定二次扫描的区域及活动路径,减少扫描量,通过精度更高的二次扫描操作实现缺陷项的查找,以此检测模具的完整度;由于初步扫描确定了扫描区域,二次扫描进行精细探测,配合原三维模型的参考,因此可以提升检测精度,从而提升成型产品的品质;2.初步扫描操作仅用于扫描模具各部分的轮廓,以及用于搭建三维坐标系,而未扫描到的内壁特征若位于盲区内,则需要通过二次扫描进行更精细得探测,若未扫描到的内壁特征位于盲区外,说明内壁特征丢失,可能是成型所用材料堵塞,或者模具产生形变致使内壁特征缺失,以此确定缺陷项以及二次扫描的关注对象;

79、3.若模具正常,则注入的成型所用材料的总量是不变的,保持在预设正常量,此时液压值维持在正常区间内,而若模具出现堵塞或者缺口裂缝,则液压值会高于或低于正常区间,以此可反映模具的异常情况,从而及时触发完整度检测,降低次品率。

- 还没有人留言评论。精彩留言会获得点赞!