高氧化率铜矿石的浮选工艺的制作方法

本发明涉及选矿,特别地,涉及一种高氧化率铜矿石的浮选工艺。

背景技术:

1、氧化铜矿的选矿方法主要包括浮选法和化学选矿法。在浮选法中,硫化浮选法是目前处理氧化铜矿和混合铜矿应用最广,也最为普遍的方法。现有的浮选工艺流程包括:高氧化率铜矿经过破碎和磨矿后,合格产品进入搅拌槽,在搅拌过程中,加入捕收剂和起泡剂,首先进行硫化铜浮选,获得硫化铜精矿。浮选硫化铜后的尾矿进入氧化铜矿浆搅拌槽,在搅拌槽中添加活化剂、捕收剂和起泡剂,进行氧化铜浮选,获得氧化铜精矿,浮选尾矿进入浓密机浓缩后输送至尾矿库堆存。

2、上述工艺存在以下缺陷:因矿石氧化率高、含泥量大,在氧化铜浮选过程中需加入大量硫氢化钠等活化剂进行活化,使选矿成本增加。并且在加入大量硫氢化钠后,矿浆ph值较高,达到11以上,对部分易浮氧化铜产生抑制效果,使该部分氧化铜无法上浮回收,流失到尾矿中造成资源浪费。

技术实现思路

1、本发明提供了一种高氧化率铜矿石的浮选工艺,以解决现有浮选工艺中由于硫氢化钠等活化剂加入量大,导致成本升高和易浮氧化铜资源流失的技术问题。

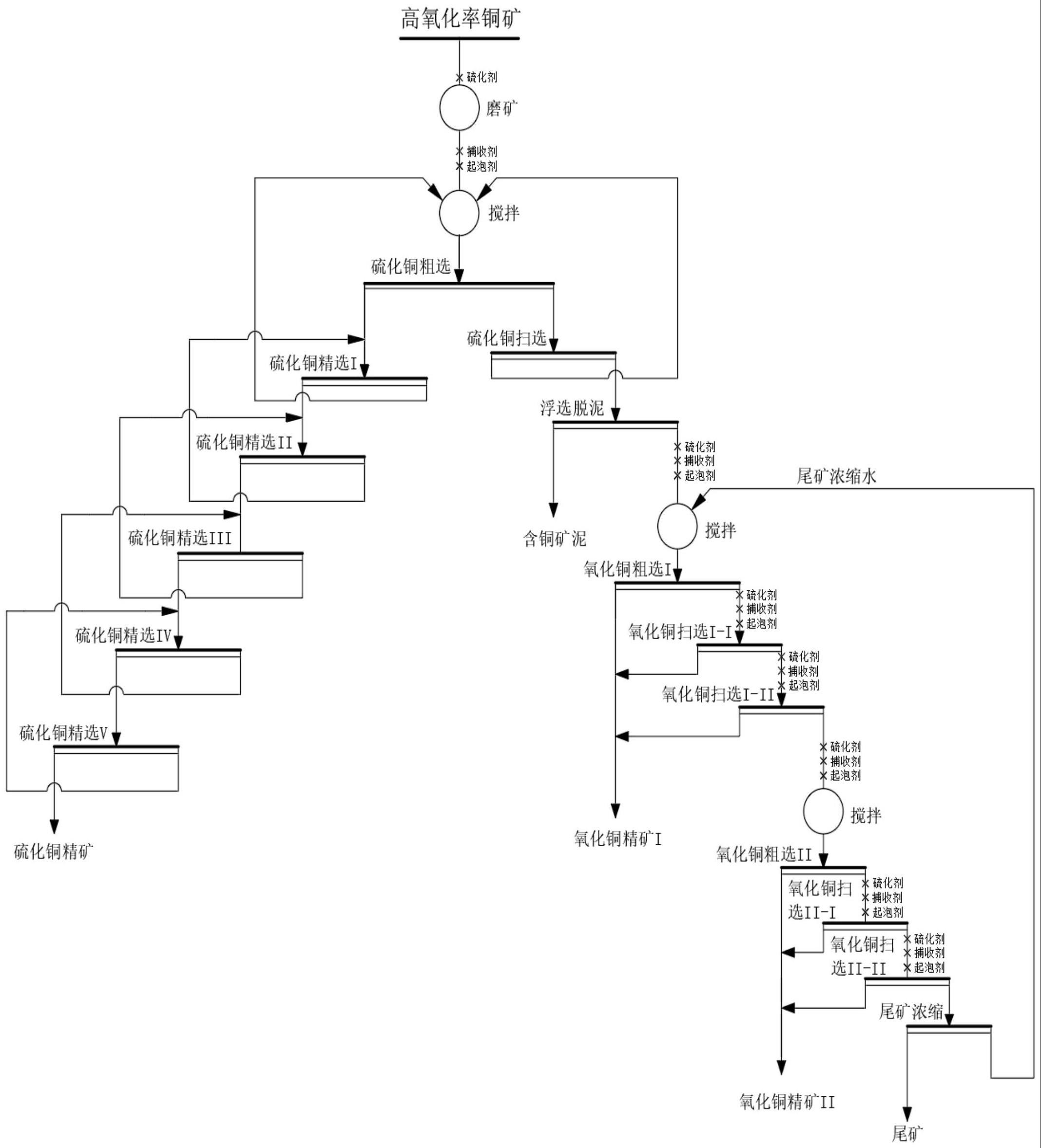

2、本发明提供一种高氧化率铜矿石的浮选工艺,包括如下步骤:

3、(1)磨矿:对高氧化率铜矿石进行磨矿,在磨矿过程中加入硫化剂,得到原矿矿浆;

4、(2)硫化铜浮选:向所述原矿矿浆中加入捕收剂与起泡剂,进行一次粗选,得到硫化铜粗精矿和硫化铜粗选尾矿,

5、对所得硫化铜粗精矿进行n次精选,得到硫化铜精矿和精选尾矿n,所述精选尾矿n返回与硫化铜精矿(n-2)合并,n为大于等于3的正整数,

6、对所得硫化铜粗选尾矿进行一次扫选,得到硫化铜扫选泡沫i和硫化铜浮选尾矿,其中,所得硫化铜扫选泡沫i返回原矿矿浆;

7、(3)脱泥浮选:向所得硫化铜浮选尾矿中加入起泡剂,进行细泥浮选,得到含铜矿泥和脱泥后矿浆;

8、(4)氧化铜浮选:向所得脱泥后矿浆中加入尾矿浓缩水进行调浆;

9、向所得调浆后矿浆中加入硫化剂、捕收剂和起泡剂进行第一次粗选,再加入硫化剂、捕收剂和起泡剂进行至少一次扫选,得到氧化铜精矿i和氧化铜扫选尾矿i;

10、向所得氧化铜扫选尾矿i中加入硫化剂、捕收剂和起泡剂进行第二次粗选,再加入硫化剂、捕收剂和起泡剂进行至少一次扫选,得到氧化铜精矿ii、最终尾矿和尾矿浓缩水。

11、进一步地,步骤(1)和步骤(4)中所述硫化剂为硫氢化钠与硫化钠的混合物,质量比例为1:1。

12、进一步地,步骤(2)~(4)中捕收剂为丁基黄药;起泡剂为松醇油。

13、进一步地,步骤(1)中磨矿细度为-0.074mm的粒级含量为70%-75%。

14、进一步地,步骤(1)中硫化剂用量为100-180g/t。

15、进一步地,步骤(2)中捕收剂用量为80-120g/t,起泡剂用量为10-20g/t,浮选浓度为38%-40%。

16、进一步地,步骤(2)中对所得硫化铜粗精矿进行n次精选时,当完成第一次精选,所得硫化铜精矿i进入第二次精选,所得精选尾矿i返回与原矿矿浆合并;当完成第二次精选,硫化铜精矿ii进入第三次精选,精选尾矿ii返回与硫化铜粗精矿合并。

17、进一步地,步骤(3)中,起泡剂用量为10-20g/t。

18、进一步地,步骤(4)中所得尾矿浓缩水返回至脱泥后矿浆中,将矿浆浓度调整至30~32%。

19、进一步地,步骤(4)中第一次粗选和第二次粗选时,加入硫化剂、捕收剂和起泡剂后搅拌5~10min。

20、本发明具有以下有益效果:

21、本发明在磨矿过程中加入硫化剂,在浮选前对氧化铜进行活化,提高氧化铜可浮性,在硫化铜浮选过程中使硫化铜及易活化的氧化铜上浮,获得硫化铜及易浮的氧化铜精矿。通过浮选脱泥,优化了矿浆的浮选环境,有效解决了氧化铜浮选过程中矿泥罩盖,竞争吸附等造成的精矿品位差、回收率低、药剂耗量大的问题。

22、本发明将浮选脱泥工艺置于硫化铜浮选之后,氧化铜浮选之前。如果在硫化铜浮选前即磨矿后脱泥,脱出的细泥中含有部分硫化铜矿物,硫化铜矿物无法在后续的酸浸工艺中浸出,影响细泥中铜矿物的回收。本发明在硫化铜浮选后、氧化铜浮选之前脱泥,细泥中硫化铜含量较少,在酸浸时铜矿物的浸出率高,提高了对细泥中铜矿物的回收。

23、本发明在氧化铜浮选前进行调浆,氧化铜在较低浓度浮选时,可提高选择性,并减少浮选脱泥过程中未脱除的矿泥对氧化铜浮选的影响。将浮选尾矿浓缩后的回水用于氧化铜浮选调浆,因回水中含有大量的硫化剂,有利于节约硫化剂用量。

24、本发明分阶段对硫化铜以及易浮、中等可浮、难浮的氧化铜进行选别,首先浮选硫化铜及易浮氧化铜矿物,然后浮选中等可浮氧化铜、最后浮选难浮氧化铜。

25、本发明步骤(2)中,除回收硫化铜外,部分易浮氧化铜也随之回收,例如易浮孔雀石、赤铜矿等。

26、本发明步骤(4)中,第一次搅拌过程中加入硫化剂,控制矿浆ph8~9,对氧化铜进行活化,浮选回收步骤(2)中未完全回收的易浮氧化铜矿物及中等可浮的氧化铜矿物,例如水胆矾等。第二次搅拌过程中加入硫化剂,控制矿浆ph9~10回收难浮的氧化铜矿物,例如铜钴硬锰矿等。

27、本发明步骤(4)中,开始加入的硫化剂较少,避免了一次性加入大量硫化剂提高矿浆ph值后对部分氧化铜产生抑制作用,导致氧化铜回收率降低。

28、本发明步骤(4)中,通过尾矿浓缩水利用及分步加药,可减少硫化剂用量10%-15%,铜回收率可提高10%左右。

29、除了上面所描述的目的、特征和优点之外,本发明还有其它的目的、特征和优点。下面将参照图,对本发明作进一步详细的说明。

技术特征:

1.一种高氧化率铜矿石的浮选工艺,其特征在于,包括如下步骤:

2.根据权利要求1所述的高氧化率铜矿石的浮选工艺,其特征在于,步骤(1)和步骤(4)中所述硫化剂为硫氢化钠与硫化钠的混合物,质量比例为1:1。

3.根据权利要求1所述的高氧化率铜矿石的浮选工艺,其特征在于,步骤(2)~(4)中捕收剂为丁基黄药;起泡剂为松醇油。

4.根据权利要求1所述的高氧化率铜矿石的浮选工艺,其特征在于,步骤(1)中磨矿细度为-0.074mm的粒级含量为70%-75%。

5.根据权利要求1所述的高氧化率铜矿石的浮选工艺,其特征在于,步骤(1)中硫化剂用量为100-180g/t。

6.根据权利要求1所述的高氧化率铜矿石的浮选工艺,其特征在于,步骤(2)中捕收剂用量为80-120g/t,起泡剂用量为10-20g/t,浮选浓度为38%-40%。

7.根据权利要求1所述的高氧化率铜矿石的浮选工艺,其特征在于,步骤(2)中对所得硫化铜粗精矿进行n次精选时,当完成第一次精选,所得硫化铜精矿i进入第二次精选,所得精选尾矿i返回与原矿矿浆合并;当完成第二次精选,硫化铜精矿ii进入第三次精选,精选尾矿ii返回与硫化铜粗精矿合并。

8.根据权利要求1所述的高氧化率铜矿石的浮选工艺,其特征在于,步骤(3)中,起泡剂用量为10-20g/t。

9.根据权利要求1所述的高氧化率铜矿石的浮选工艺,其特征在于,步骤(4)中所得尾矿浓缩水返回至脱泥后矿浆中,将矿浆浓度调整至30~32%。

10.根据权利要求1所述的高氧化率铜矿石的浮选工艺,其特征在于,步骤(4)中第一次粗选和第二次粗选时,加入硫化剂、捕收剂和起泡剂后搅拌5~10min。

技术总结

本发明公开了一种高氧化率铜矿石的浮选工艺,包括:采用硫化铜、氧化铜分阶段浮选,得到硫化铜与易浮氧化铜精矿,然后浮选脱泥,得到低品位含铜矿泥,脱泥后分步浮选氧化铜得到氧化铜精矿。本发明在磨矿过程中加入硫化剂,在浮选前对氧化铜进行活化,提高氧化铜可浮性,在硫化铜浮选过程中使硫化铜及易活化的氧化铜上浮,获得硫化铜及易浮的氧化铜精矿。高氧化率铜矿石中含有易浮的硫化铜以及易浮、中等可浮、难浮的氧化铜,本发明在浮选过程中,分阶段对易浮、中等可浮、难浮的氧化铜进行活化选别,避免了因硫氢化钠使用过量对部分铜矿物产生抑制作用,提高该部分铜矿物的回收率。

技术研发人员:范海宝,王洪杰,陈兴海,王磊,李勇,张自旭,高丹校

受保护的技术使用者:华刚矿业股份有限公司

技术研发日:

技术公布日:2024/1/14

- 还没有人留言评论。精彩留言会获得点赞!