一种多通道陶瓷电容耐压测试装置及其测试方法与流程

本发明属于电容器测试,具体为一种多通道陶瓷电容耐压测试装置及其测试方法。

背景技术:

1、陶瓷电容器是一种常用的电容器,它采用陶瓷材料作为介质,通过将两个电极分别连接到陶瓷片的两端来实现电容效应。陶瓷电容器具有体积小、重量轻、寿命长、稳定性好、温度系数小等优点,因此在电子设备中得到了广泛应用。陶瓷电容器的种类繁多,常见的有多层陶瓷电容器、贴片陶瓷电容器、片式陶瓷电容器等。在陶瓷电容器的生产过程中,需要对其进行耐压测试,此时就需要使用到耐压测试装置,陶瓷电容器耐压测试装置是用于测试陶瓷电容器的耐压能力的设备。其主要功能是对陶瓷电容器进行高压测试,以检测其是否能够承受额定电压。

2、常规的耐压测试装置主要包含由测试探针组成的测试架和用于夹持电容器的电容器夹具组成,在测试时需通过操作人员将待测试的电容器放置在夹具上,并使用夹具完成电容器的固定后方可对其进行耐压测试,在针对多个电容器测试时,需要操作人员频繁的使用镊子等工具进行多个电容器的转移并进行夹持,在批量针对电容器的测试时,无法实现自动上料,造成电容器测试效率的显著下降。

3、在针对电容器的耐压测试过程中,在使用测试探针对电容器进行测试时,若出现单个电容器出现不合格时,现有技术中为了剔除不合格的产品一般做法为停止装置的测试,并剔除不合格电容器,再继续进行耐压测试,无法实现不合格品和合格品的自动分拣,无法在不停机的状态下实现自动分类,测试流程较为繁琐,不利于提高测试效率。

技术实现思路

1、本发明的目的在于提供一种多通道陶瓷电容耐压测试装置及其测试方法,以解决上述背景技术中提出的问题。

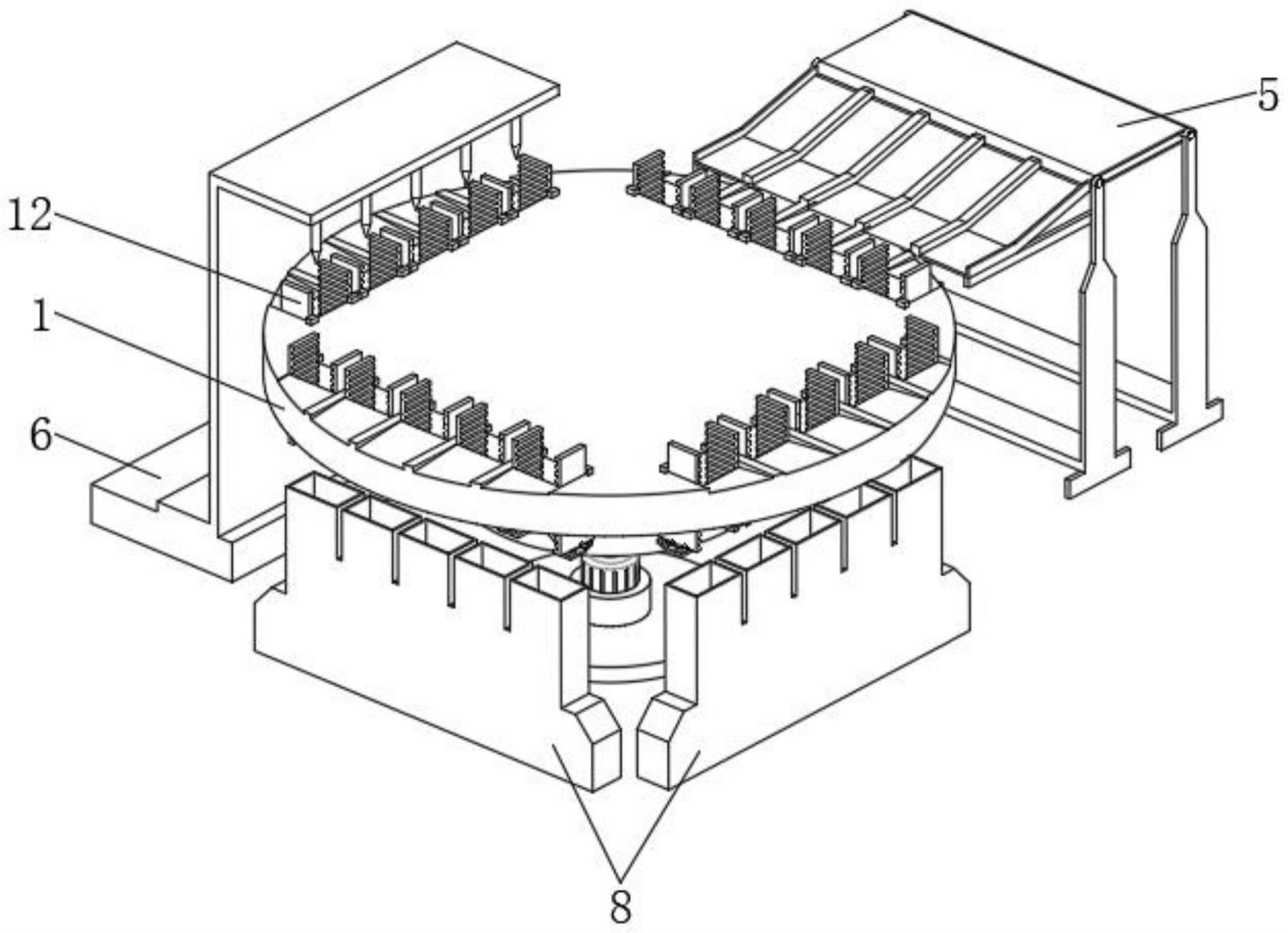

2、为了实现上述目的,本发明提供如下技术方案:一种多通道陶瓷电容耐压测试装置,包括转盘,所述转盘的底端设有凸轮分割器,所述凸轮分割器的底端设有底座,所述底座的顶端固定安装有电机,所述电机的输出轴与凸轮分割器的输入轴之间相连接,所述凸轮分割器的输出轴与转盘底端的中部相连接,所述转盘单次旋转角度为九十度,所述转盘的顶端等角度开设有卡槽,所述卡槽靠近转盘外侧面的一侧均开设有导向槽,所述卡槽的内部均活动安装有夹持组件,所述转盘的后端设有测试架,所述转盘的右端设有输料组件,所述转盘的左端和前端均设有回收箱。

3、作为本发明进一步的技术方案,所述测试架内侧面的顶端均等距离固定安装有测试探针,所述测试探针位于夹持组件的正上方,所述测试架的底端和输料组件的底端以及回收箱和转盘的底端均处于同一水平面上。

4、在实际使用前,必须保持装置的底端处于同一水平面上,同时保持测试探针刚好与夹持组件相对应,并保持回收箱的内部未储存电容器,同时可在回收箱的内部安装有海绵缓冲结构用于电容器的缓冲,完成测试前的准备。

5、作为本发明进一步的技术方案,所述输料组件包括机架,所述机架的内侧面活动安装有输料传送带,所述机架的前端等距离固定安装有导向板,所述导向板的前端均固定安装有延长板。

6、作为本发明进一步的技术方案,所述延长板位于导向槽的正上方,所述延长板位于夹持组件的侧面。

7、在测试开始时,需按照导向板的间隔距离将多个电容器等距离放置在输料传送带的上方,并在多组夹持组件运动至延长板的下方时单次启动输料传送带进行电容器的运输,并在完成电容器的传输后即夹持组件不再位于延长板的下方时短暂停止输料传送带的输送,实现电容器的间隔上料。

8、作为本发明进一步的技术方案,所述夹持组件包括直线电机,所述直线电机的顶端与转盘的底端相连接且位于卡槽的侧面,所述直线电机的输出轴安装有活动板。

9、作为本发明进一步的技术方案,所述活动板顶端的左右两侧均固定安装有第一固定座,所述第一固定座远离活动板的一端通过转轴活动连接有连杆,所述连杆远离第一固定座的一端通过转轴活动连接有第二固定座。

10、作为本发明进一步的技术方案,所述第二固定座的顶端均固定安装有安装板,所述安装板的顶端均固定安装有夹板,所述夹板位于卡槽的内部且与卡槽之间活动卡接,所述夹板侧面的一端均固定安装有限位板,所述限位板的底端与转盘的顶端相接触。

11、当多组夹持组件运动至延长板下方时,此时输料传送带启动将多组电容器通过导向板以及延长板的导向使其进入夹持组件的内部,在电容器即将进入夹持组件内部时,此时多组直线电机同时启动并同步伸长,使得活动板向下位移,此时两个连杆均可发生相对转动,即两个连杆之间的夹角减小,两个安装板随之相对靠近,并带动两个夹板相对靠近对位于两个夹板之间的电容器进行夹紧,完成自动上料和自动夹持过程。

12、通过利用凸轮分割器的间隔旋转以及输料组件和夹持组件之间的结构配合,可在空载状态下的夹持组件运动至输料组件下方时,配合输料组件的间隔传输,可实现多个电容器的快速上料以及快速夹持,整个过程自动化完成,无需操作人员手动上料,整体效率较高,可快速完成多个电容器的同时夹紧,完成自动上料,有效提高整体测试效率。

13、作为本发明进一步的技术方案,所述回收箱位于夹持组件的正下方,所述回收箱的顶端均等距离开设有回收口,所述回收口位于卡槽的正下方。

14、当完成电容器的自动夹持后,此时凸轮分割器启动带动转盘旋转九十度,此时装载有电容器的夹持组件随之旋转至测试架的下方,此时即可通过测试探针对电容器进行测试,并标记测试结果,凸轮分割器继续旋转九十度将完成测试的电容器旋转至首个回收箱的上方,此时标记为合格电容器对应的直线电机启动,直线电机随之左端并控制活动板上移,此时两个夹板随之相对远离,即从卡槽处释放电容器使其进入下方的回收箱内部完成暂存,完成全部合格电容器的释放后,凸轮分割器继续旋转至第二个回收箱的上方,并全部释放剩余夹持组件将不合格的电容器全部释放至第二个回收箱的内部,完成分类存储。

15、通过对凸轮分割器的间隔旋转和夹持组件的自动夹持进行再次利用,通过第一旋转实现对合格电容器的释放,并通过第二次旋转实现对不合格电容器的释放,通过可单独控制的夹持组件可实现单个电容器的精准释放,进而实现了在不对装置进行停机的状态下,快速实现自动分类对不合格品进行快速剔除,自动化程度高,显著提高了整体效率。

16、一种多通道陶瓷电容耐压测试装置的测试方法,包含以下步骤:

17、s1:首先将待测试的电容器等距离摆放至输料传送带的上方,同时需保持回收箱内部未装载电容器并保持装置的水平,完成测试前的准备;

18、s2:通过开启输料传送带将待测试的电容器传送至输料传送带的左端并通过导向板和延长板的导向使得电容器滑动至夹持组件的内部,当电容器即将进入夹持组件的内部时,此时可开启直线电机并控制直线电机伸长;

19、s3:此时活动板随之向下位移,两个连杆随之发生偏转,两个连杆之间的夹角减小,两个夹板在卡槽的导向作用下随之相对靠近对电容器进行夹紧,直至将电容器固定在两个夹板之间完成电容器的自动夹持;

20、s4:此时电机启动并通过凸轮分割器控制转盘转动九十度,即装载有电容器的夹持组件旋转至测试架的下方,此时通过测试探针对电容器进行耐压测试,并记录测试结果判断是否合格并将数据传导至直线电机处;

21、s5:此时转盘继续旋转,完成测试后的夹持组件随之运动到首个回收箱的上方,此时判定为合格品电容器所对应的直线电机随之启动,并控制其缩短,此时两个夹板随之相对远离,释放电容器使其从卡槽处掉落进入下方的回收箱内部完成合格品的暂存;

22、s6:完成合格品的筛选后,转盘继续旋转,直至运动至第二个回收箱处,此时剩余未打开的夹持组件全部打开,释放位于夹持组件内部的未合格电容器,使其进入回收箱的内部完成暂存,完成合格品和不合格品的自动分类储存。

23、本发明的有益效果如下:

24、1、本发明通过利用凸轮分割器的间隔旋转以及输料组件和夹持组件之间的结构配合,可在空载状态下的夹持组件运动至输料组件下方时,配合输料组件的间隔传输,可实现多个电容器的快速上料以及快速夹持,整个过程自动化完成,无需操作人员手动上料,整体效率较高,可快速完成多个电容器的同时夹紧,完成自动上料,有效提高整体测试效率。

25、2、本发明通过对凸轮分割器的间隔旋转和夹持组件的自动夹持进行再次利用,通过第一旋转实现对合格电容器的释放,并通过第二次旋转实现对不合格电容器的释放,通过可单独控制的夹持组件可实现单个电容器的精准释放,进而实现了在不对装置进行停机的状态下,快速实现自动分类对不合格品进行快速剔除,自动化程度高,显著提高了整体效率。

- 还没有人留言评论。精彩留言会获得点赞!