基于机器视觉的筒状冲压产品口部瑕疵检测装置及方法与流程

本发明涉及自动化检测设备,更确切地说涉及一种基于机器视觉的筒状冲压产品口部瑕疵检测装置及方法。

背景技术:

1、筒状金属冲压产品应用广泛,但是由于冲压来料不良、冲压工艺不当、冲压设备性能、冲压模具缺陷等原因会造成筒状金属冲压产品口部产生裂缝、破损、内凹、外凸等瑕疵。该类瑕疵一方面会对产品品质造成不良影响,另一方面在连续模冲压工艺中上道模具的冲压瑕疵可能会对下道冲压时冲压机床或磨具造成损坏,因此需要进行检测排除。在相对落后的人工生产过程中,该类缺陷是由人工进行判断排除的。但是随着冲压自动化技术的发展特别是连续模冲压技术的成熟应用,通过人工进行在线缺陷检测的方式已经难以实现,必须通过专门设计的自动化检测装置来完成瑕疵检测功能。

2、目前近似的现有技术包括:申请号为202211507477.x公开的一种基于小样本的冲压件表面缺陷检测方法,该现有技术的缺点在于:检测精度低、检测结果错误多、检测速度慢。导致该缺点的原因在于该技术仅仅使用的小样本难以囊括所有缺陷的类型,使用的改进型ssd-net检测网络技术计算较为复杂、计算速度较为慢。

3、申请号为202310084181.x公开的基于计算机视觉的五金冲压配件质量检测方法,该现有技术的缺点在于:检测实时性不高。导致该缺点的原因在于该方法使用的是立体相机获取点云特征的方法,通过点云模板匹配来实现瑕疵检测,而点云模板与实际产品点云图像数据量较大,需要进行大量的匹配计算,导致检测实时性不高。

4、申请号为202111252374.9公开的一种冲压件瑕疵在线检测设备,该现有技术的缺点在于:该技术是针对冲压生产完成成品的检测,不适宜于连续模生产冲压中间过程半成品的连续检测。导致该缺点的原因为该技术只设计了一道检测工位,无法适用于连续多道冲压工艺的生产过程。此外,在冲压过程中广泛使用皂化液等对待冲压工件进行表面性状提升,皂化液在冲压工件上的存在会影响视觉检测的准确性,但是该现有技术所述装备缺少对皂化液的处理设备,也缺少检测后再次冲压前的皂化液喷涂机构,因此该现有技术的实用性还是有待提高的。

技术实现思路

1、针对现有技术的不足和缺陷,提供一种具有瑕疵检测功能,并且检测结果准确、速度快的基于机器视觉的筒状冲压产品口部瑕疵高速精准自动化检测装置及其方法。

2、为实现上述目的,本发明提供以下技术方案:

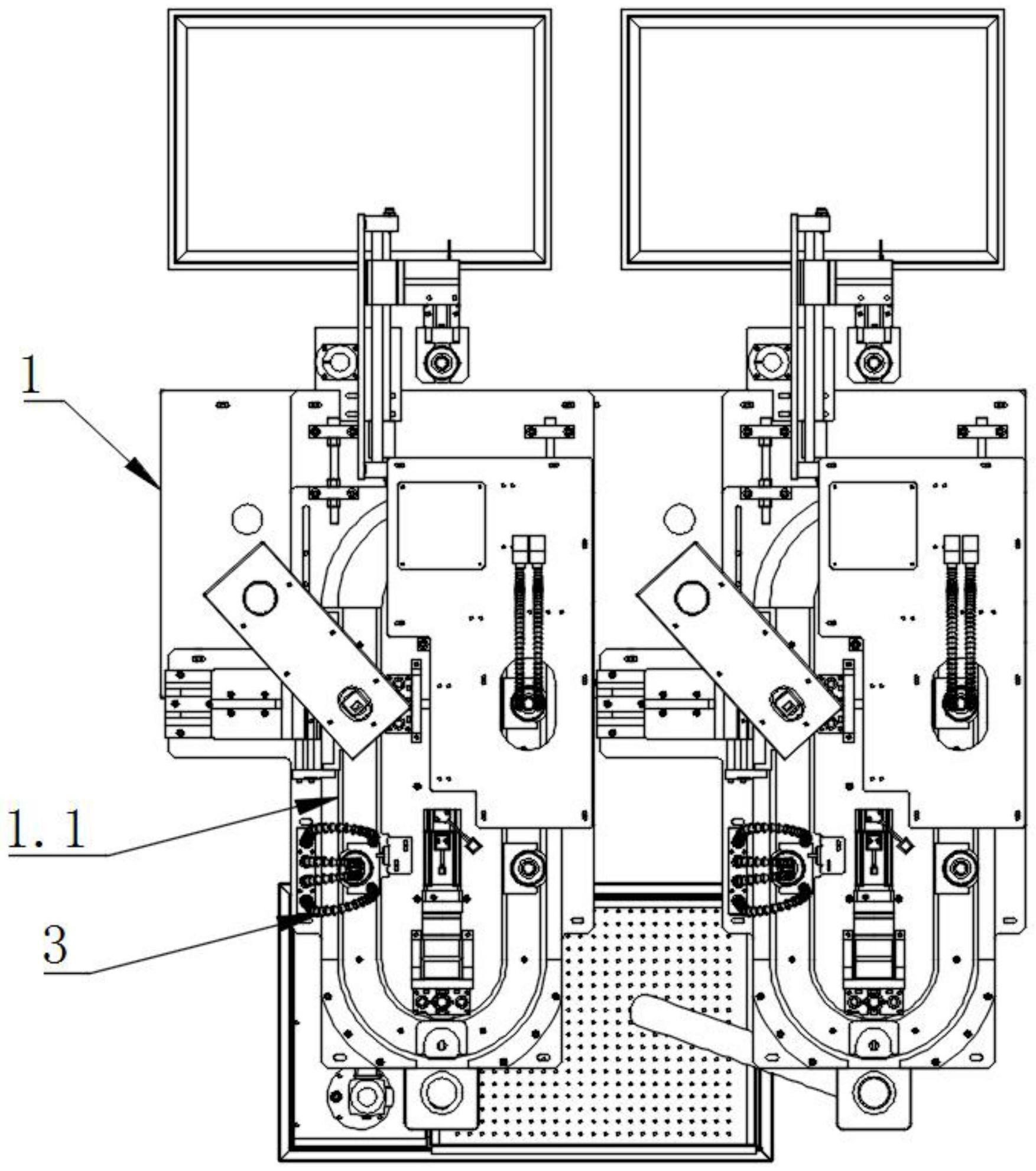

3、一种基于机器视觉的筒状冲压产品口部瑕疵检测装置,包括检测台架,所述检测台架上设置有环形输送线,所述环形输送线设置有供筒状结构物端口朝上的竖向放置的定位套;

4、所述检测台架沿环形输送线依次设置有上料/下料工位、预处理工位、检测工位以及分拣工位,并且环形输送线输送定位套依次经过上料/下料工位、预处理工位、检测工位以及分拣工位;

5、所述上料/下料工位用于供筒状结构物的上料或者下料;

6、所述预处理工位设置有高压吹气管,所述高压吹气管的输出端对定位套上的筒状结构物吹气以去除筒状结构物端口处的杂物;

7、所述检测工位设置有检测模块,所述检测模块包括视觉组件和控制器,所述视觉组件用于对筒状结构物的端口内侧、以及端口外侧分别拍摄灰度图片,所述视觉组件与控制器电连接,控制器存储有合格样品的图片,控制器通过对筒状结构物的端口内侧、以及端口外侧的灰度图片分别与合格样品的图片进行比对以检测是否合格;

8、所述分拣工位配合设置有分拣机构,所述分拣机构用于将不合格的筒状结构物剔除;

9、经过控制器检测为合格的筒状结构物在上料/下料工位下料。

10、采用以上结构后,本发明的一种基于机器视觉的筒状冲压产品口部瑕疵检测装置,与现有技术相比,具有以下优点:本装置具备自动化的完成瑕疵检测并分拣的功能,可实现对筒状结构物进行合格检测,并且可以根据检测结果(合格或者不合格)将产品进行分拣,不需要人工的进行判断以及分拣,具有瑕疵检测功能,并且检测结果准确、速度快的特点。

11、作为本发明的一种改进,所述视觉组件包括立柱、相机、以及光源,所述立柱竖向的设置于检测工位处,所述相机、以及光源分别通过支架连接于立柱上;

12、所述光源位于筒状结构物的端口上方,用于对筒状结构物的端口进行照明,所述相机位于光源的上方,所述光源设置有内孔供相机的照射端对处于照明作用下端口进行拍摄。

13、作为本发明的一种改进,所述检测工位处还设置有定位机构,所述定位机构包括两个相对设置的夹爪,两个夹爪的内侧分别设置槽口,两个夹爪连接有第一气缸,所述第一气缸驱动两个夹爪相对靠近或者远离;

14、所述检测台架上设置有第二气缸,所述第二气缸移动端与第一气缸连接,第二气缸的移动端移动带动第一气缸移动,使两个夹爪移动至筒状结构物处于两个夹爪之间、或者使两个夹爪移动至筒状结构物从两个夹爪之间离开;

15、待两个夹爪移动至筒状结构物处于两个夹爪之间,所述第一气缸驱动两个夹爪相对靠近,以使槽口夹紧于筒状结构物的周侧。

16、作为本发明的一种改进,所述分拣机构采用分拣机械手,所述分拣机械手用于将不合格的产品从定位套上取出,并转运至瑕疵品料厢内。

17、作为本发明的一种改进,所述环形输送线还设置有后处理工位,所述后处理工位位于分拣工位与上料/下料工位之间;

18、所述后处理工位设置有皂化液喷液管,所述皂化液喷液管的输出端对输送线上定位套内的筒状结构物喷淋皂化液。

19、作为本发明的一种改进,所述后处理工位处设置有罩板,罩板将处于后处理工位处的环形输送线罩设于相对封闭的空间内;

20、罩板对应处于后处理工位处的筒状结构物的端口设置开孔,所述皂化液喷液管的输出端由开孔伸入至筒状结构物的上方。

21、作为本发明的一种改进,所述环形输送线设置在检测台架的底板的板面上;

22、所述上料/下料工位设置于环形输送线的前端,所述分拣工位设置于环形输送线的尾端,所述预处理工位、检测工位设置于环形输送线的左侧,所述后处理工位设置于环形输送线的右端;

23、所述环形输送线内侧设置驱动环形输送线进行输送的驱动机构;

24、所述定位套竖向设置有圆柱形结构的凹槽,在凹槽侧壁通过削减形成有朝向外侧设置的开口;

25、所述筒状结构物由开口进入并契合于凹槽内。

26、作为本发明的一种改进,在底板上设置挡板,挡板围接在环形输送线的外侧,挡板对应上料/下料工位处设置断口,端口处通过集液管道连接水槽。

27、一种基于机器视觉的筒状冲压产品口部瑕疵检测方法,采用一种基于机器视觉的筒状冲压产品口部瑕疵检测装置,所述的筒状结构物检测方法包括以下步骤:

28、ss01、将筒状结构物竖向的放置于上料/下料工位的定位套上;

29、ss02、环形输送线将放置有筒状结构物的定位套输送至预处理工位;

30、预处理工位的高压吹气管的输出端对定位套上的筒状结构物吹气以去除皂化液等杂物;

31、ss03、环形输送线将放置有筒状结构物的定位套,由预处理工位输送至检测工位;

32、检测工位处设置的视觉组件对筒状结构物的端口内侧、以及端口外侧分别拍摄灰度图片;

33、视觉组件拍摄的灰度图片传输至控制器,控制器存储有合格样品的图片,控制器通过对筒状结构物的端口内侧、以及端口外侧的灰度图片分别与合格样品的图片进行比对以检测是否合格;

34、其中,检测模块检测筒状结构物瑕疵的检测方法为:

35、s1、模板图片创建及自适应检测信息提取;

36、s2、分层感兴趣区域创建;

37、s3、拍照获取待检测图片;

38、s4、目标自适应遍历检测;

39、s5、生成计算检测结果

40、ss04、环形输送线将放置有筒状结构物的定位套,由检测工位输送至分拣工位,

41、如果控制器检测结果是不合格,则判断分拣工位的来料为瑕疵料,则由分拣机构将不合格的筒状结构物从定位套上剔除;

42、如果控制器检测结果是合格,则判断分拣工位的来料为良品,则分拣机构不动作;

43、ss05、经过控制器检测为合格并且被喷淋皂化液后的的筒状结构物在上料/下料工位下料。

44、采用以上结构后,本发明的一种基于机器视觉的筒状冲压产品口部瑕疵检测方法,与现有技术相比,具有以下优点:上述检测方法可实现高效率、且准确的对筒状结构物进行瑕疵检测以及分拣。

45、作为本发明的基于机器视觉的筒状冲压产品口部瑕疵高速精准检测方法的一种改进,所述环形输送线还设置有后处理工位,所述后处理工位位于分拣工位与上料/下料工位之间;

46、所述后处理工位设置有皂化液喷液管,所述皂化液喷液管的输出端对输送线上定位套内的筒状结构物喷淋皂化液;

47、步骤ss04之后还设置步骤ss04.1,

48、ss04.1、环形输送线将经过分拣工位的定位套输送至后处理工位,后处理工位的皂化液喷液管的输出端对定位套上的筒状结构物喷淋皂化液。

- 还没有人留言评论。精彩留言会获得点赞!