一种工件用自动化气密性检测装置的制作方法

本技术涉及气密性检测技术的领域,尤其是涉及一种工件用自动化气密性检测装置。

背景技术:

1、现代工业生产制造中设备的工件数量和种类繁多,为保障设备的使用功能,需要对组成设备的不同工件进行质量检测,以保障该工件符合品质需求,其中气密性检测是一项重要的检测指标。通过对工件进行气密性检测,防止由于水或粉尘的侵入,以满足严格的ip防护等级要求。

2、在现阶段对工件的气密性检测时,需要手动将工件放入检测设备,然后开启检测设备进行检测,工件气密性的检测效率较低,影响生产效率。

技术实现思路

1、为了解决设备生产制造中,工件气密性检测效率低下的问题,本技术提供一种工件用自动化气密性检测装置。

2、本技术提供的一种工件用自动化气密性检测装置采用如下的技术方案:

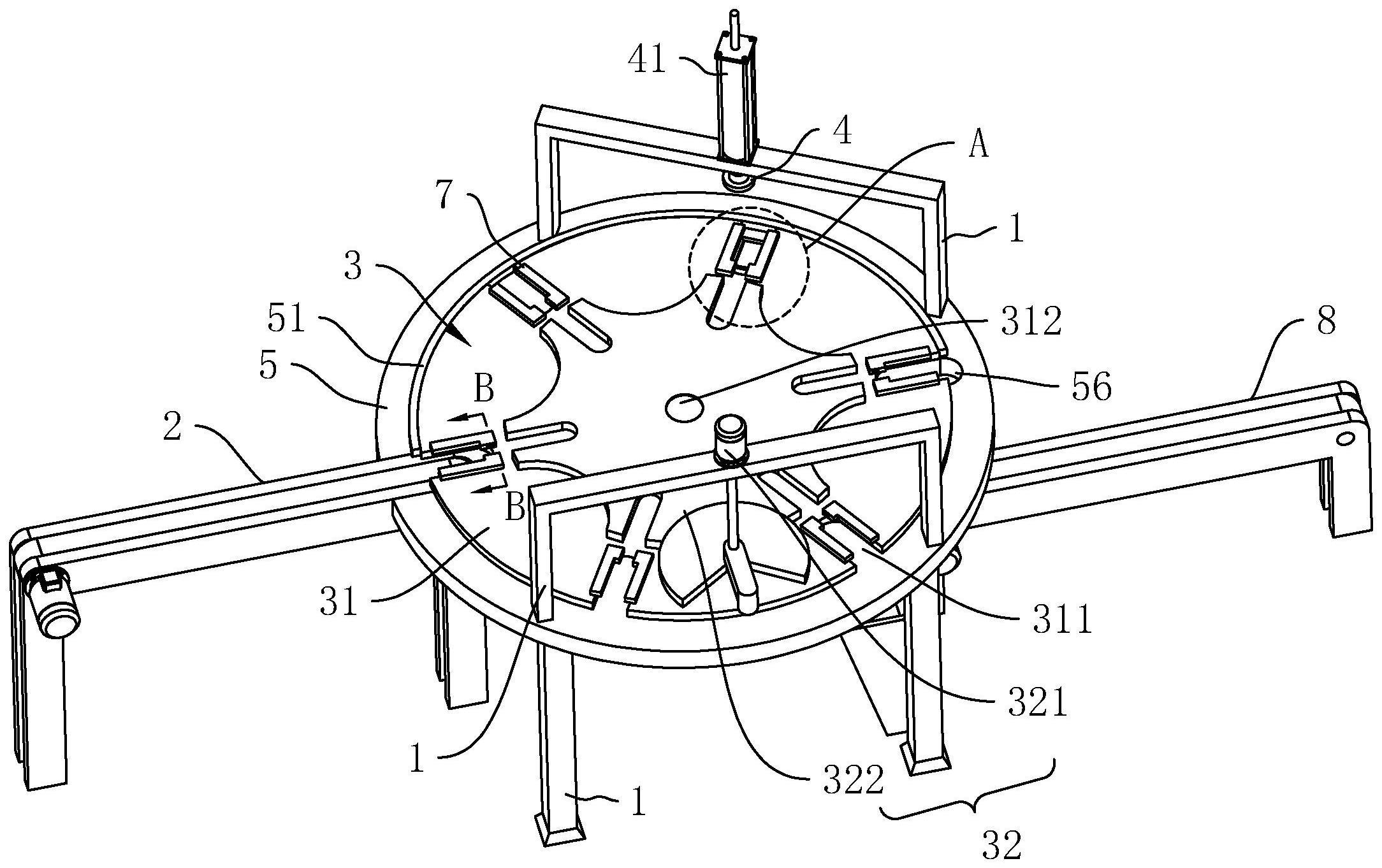

3、一种工件用自动化气密性检测装置,包括机架、进料输送机构、旋转送料机构和检测执行件,所述机架设有工作台板,所述工作台板开设有卸料口,所述进料输送机构用于将工件依次输送至工作台板的上表面;所述旋转送料机构包括旋转送料板和旋转驱动组件,所述旋转送料板位于所述工作台板的上方,所述旋转送料板为圆板,所述旋转送料板的中心部位与所述工作台板通过主轴转动连接,所述旋转送料板的周侧边缘等角度开设有多个容纳缺口,所述容纳缺口用于承接所述进料输送机构输送至所述工作台板的工件,所述工作台板设有弧形挡条,所述弧形挡条的内凹侧与所述旋转送料板的外轮廓适配;所述工作台板设有载具,所述载具位于所述进料输送机构与所述卸料口之间,所述工作台板设有用于安装所述载具的安装槽,所述载具位于所述弧形挡条的内凹侧,所述旋转送料板用于将工件间歇移送至所述载具的上方,所述机架设有升降驱动件,所述检测执行件通过所述升降驱动件与所述机架连接。

4、通过采用上述技术方案,对工件进行气密性检测时,进料输送机构将工件陆续输送至工作台板,且使工件位于旋转送料板的容纳缺口,接着旋转送料板将容纳缺口内旋转移送到载具上方,在旋转送料板旋转移送工件的过程中,弧形挡条对工件发挥辅助限位和导向作用,接着升降驱动检测执行件下行,以对载具上的工件进行气密性检测。检测完成后,升降驱动件驱动检测执行件上升复位,随后,旋转送料板继续动作,将检测后的工件移送至卸料口。上述过程中,工件的上料、气密性检测和卸料步骤能够自动进行,无需进行人工上料和卸料,使工件的气密性检测工作实现自动化,大大提升气密性检测效率。

5、可选的,所述旋转驱动组件包括电机和槽轮机构,所述电机通过槽轮机构带动旋转送料板旋转。

6、通过采用上述技术方案,电机通过槽轮机构带动旋转送料板转动,使电机的连续转动转换成旋转送料板的带有停歇的单向周期性转动,使检测执行件能够在旋转送料板的停歇状态下对工件进行密封性测试。

7、可选的,自动化气密性检测装置还包括出料输送机构和收集槽,所述收集槽与所述出料输送机构沿水平方向并排设置,且均位于所述工作台板下方;所述机架设有导料板,所述导料板位于所述卸料口下方,且位于所述出料输送机构的输入端的上方,所述导料板与所述机架之间通过转轴转动连接,所述转轴的轴向沿水平方向,所述转轴设与所述导料板的上边缘之间留有间距余量;所述机架设有用于带动所述导料板绕所述转轴往复摆动的摆动驱动件,所述导料板用于将工件导向所述出料输送机构或所述收集槽。

8、通过采用上述技术方案,摆动驱动件带动导料板绕转轴往复摆动,转轴设置在导料板沿高度方向的中间位置,使导料板的上部与卸料口之间保持一定的高度距离,使工件能够从卸料口掉落至导料板,当导料板的不同表面朝上时,导料板能够将工件导向不同的方向,使导料板能够将工件导向出料输送机构或收集槽,使检测后合格的工件和不合格的工件分开,其中出料输送机构能够将检测合格的工件持续输出。

9、可选的,所述转轴的轴向与所述出料输送机构的长度方向垂直。

10、通过采用上述技术方案,检测后工件沿导料板滑动的方向垂直于转轴的轴向,通过使出料输送机构的输送方向与转轴的轴向垂直,当工件从导料板滑落到出料输送机构后的速度方向与出料输送机构的长度方向平行,使工件不易从出料输送机构的两侧向外掉落。

11、可选的,所述收集槽远离所述出料输送机构的侧壁作为导向壁,所述导向壁从上往下逐渐倾斜靠近所述出料输送机构;所述导向壁用于承接从导料板滑落的工件。

12、通过采用上述技术方案,导向壁能够承接从导料板滑入收集槽的工件,导向壁能够承接从导料板滑入收集槽的工件,导向壁能够减轻工件从导料板上掉落过程的冲击力。

13、可选的,所述导料板的两相对侧分别设有一组挡条,每组所述挡条设置有两个,所述挡条与所述转轴垂直,同组的两个所述挡条与所述导料板之间形成滑道。

14、通过采用上述技术方案,同组的两个挡条与导料板之间形成滑道,使工件沿滑道滑落,减少工件从导料板两侧滑出的情况。

15、可选的,所述旋转送料板的上表面设有多个定位组件,多个所述定位组件分别与多个所述容纳缺口一一对应设置,所述定位组件包括两个相对设置的滑移块,两个所述滑移块用于共同夹持工件,两个所述滑移块分别位于所述容纳缺口的两侧,所述滑移块的下表面设有导向块,所述容纳缺口的两侧分别设有供所述导向块滑移的导向槽,所述导向槽的延伸方向垂直于所述容纳缺口的开口朝向;同组的两个所述滑移块的相对侧分别设有第一磁体,两个所述第一磁体之间具有磁吸力,所述工作台板设有第二磁体,所述第二磁体相对各所述容纳缺口靠近所述工作台板的中心,所述第二磁体位于所述进料输送机构与所述主轴之间,当所述容纳缺口旋转至承接工件的位置时,所述第二磁体对两个所述第一磁体分别形成斥力,以迫使两个所述滑移块之间互相远离。

16、通过采用上述技术方案,当容纳缺口旋转至承接工件的位置时,压缩弹簧将第二磁体顶入避让槽,使第二磁体上部的圆角部位伸入避让槽内,在此状态下,第二磁体对两个第一磁体分别形成斥力,以迫使两个滑移块之间互相远离,使进料输送机构能够将工件轻松送入两个滑移块之间,当工件随容纳缺口旋转离开第二磁体时,旋转送料板逐渐将第二磁体挤压退入伸缩槽内,第二磁体与第一磁体之间的斥力逐渐消失,两个第一磁体之间的磁吸力迫使两个滑移块互相靠近,以对工件形成夹持作用,从而使工件的位置保持稳定。

17、可选的,所述安装槽的槽口边缘设有倒角,所述倒角的下边线低于所述载具的上表面。

18、通过采用上述技术方案,当工件检测完成后,旋转送料板继续旋转移送工件,工件需要从载具移动到工作台板上,在此过程中,安装槽槽口边缘的倒角能够对工件发挥导向作用,减少出现工件移动卡顿的情况。

19、可选的,所述主轴套设有平面推力球轴承,所述平面推力球轴承位于所述工作台板与所述旋转送料板之间,所述平面推力球轴承用于支撑所述旋转送料板。

20、通过采用上述技术方案,平面推力球对旋转送料板发挥支撑作用,能够减少旋转送料板旋转过程中的摩擦阻力。

21、可选的,所述工作台板的上表面嵌设有多个聚四氟乙烯垫块,所述聚四氟乙烯垫块的上表面抵接所述旋转送料板。

22、通过采用上述技术方案,聚四氟乙烯垫块抵接旋转送料板,当旋转送料板旋转的过程中不易摩擦工作台板;聚四氟乙烯材料具有自润滑作用,使旋转送料板与聚四氟乙烯垫块之间的摩擦阻力较小。综上所述,本技术包括以下至少一种有益技术效果:

23、1.工件的上料、气密性检测和卸料步骤能够自动进行,无需进行人工上料和卸料,使工件的气密性检测工作实现自动化,大大提升气密性检测效率。

24、2.当导料板的不同表面朝上时,导料板能够将工件导向不同的方向,使导料板能够将工件导向出料输送机构或收集槽,使检测后合格的工件和不合格的工件分开,其中出料输送机构能够将检测合格的工件持续输出。

- 还没有人留言评论。精彩留言会获得点赞!