一种板材砂生产线的双向磁选分拣机的制作方法

本发明涉及板材砂磁选分拣,尤其涉及一种板材砂生产线的双向磁选分拣机。

背景技术:

1、板材砂是一种由80%以上的石英晶体加上树脂及其他微量元素人工合成的一种新型石材。在板材砂生产过程中,需要使用磁选分拣机对其中以磁铁矿为主的强磁性矿物和以赤铁矿、褐铁矿和黑云母等为主的弱磁性杂质矿物进行去除。

2、经检索,专利号为cn115155806a的专利文件公开了一种双向石英砂磁选分拣装置,包括分选箱,其内部具有分选槽;磁选单元,设置于分选槽的槽口上部,包括驱动组件、连接于驱动组件输出端的传动组件、通过传动组件连接的磁选组件和刮料组件,且磁选组件与刮料组件配合接触,刮料组件及磁选组件的下端延伸于分选槽的槽腔。

3、上述双向石英砂磁选分拣装置存在以下不足之处:利用磁选筒对磁性杂质进行吸附时,由于磁性杂质是直接吸附在磁选筒上的,因此在吸附过程中,磁性杂质移动至磁选筒上的过程中会对部分板材砂粉末进行带动,使其偏离板材砂主体的下落轨道落入磁性杂质的分离轨道中,影响分离效果,造成了板材砂材料的浪费;

4、因此需要设计一种板材砂生产线的双向磁选分拣机。

技术实现思路

1、针对现有技术的不足,本发明提供了一种板材砂生产线的双向磁选分拣机,解决了上述背景技术中提出的磁选过程中部分板材砂会随磁性杂质移动导致下落轨道偏移而影响分离效果以及造成原料浪费的问题。

2、为了实现上述目的,本发明采用了如下技术方案:

3、一种板材砂生产线的双向磁选分拣机,包括开设在机体内的安装腔,所述安装腔内固定安装有两个隔板,且两个隔板将安装腔分为导料腔以及两个空腔,两个所述空腔内均固定安装有多个电磁板,所述机体的上侧壁开设有进料口,且进料口与导料腔互通,所述机体的下侧壁上开设有排料口,且排料口与进料口位置相对应,所述机体的下侧壁上开设有两个分离出料口,且两个分离出料口分别位于排料口前后两端;

4、每个所述电磁板远离导料腔的一端均固定安装有碳刷,每个所述碳刷上均开设有对接槽,两个所述空腔内均安装有接触机构,且两个接触机构分别与对应的多个碳刷相配合,所述机体上安装有通电机构,且通电机构与两个接触机构相配合,所述机体上安装有驱动机构,所述驱动机构与两个接触机构相配合。

5、进一步的,所述接触机构由转孔、转杆、双向丝杆、两个滑块以及两个对接块组成,所述转孔开设在空腔上,所述转杆转动连接在转孔上,所述双向丝杆固定安装在转杆位于空腔内的一端上,两个所述滑块均螺纹连接在双向丝杆上,两个所述对接块分别固定安装在两个滑块上,且两个对接块与多个对接槽位置相对应。

6、进一步的,所述通电机构由供电箱、控制面板、两个电源线、两个供电板、两个输电线、两个导电块以及两个线孔组成,所述供电箱固定安装在机体的后端侧壁上,所述控制面板固定安装在供电箱上,两个所述供电板分别固定安装在机体的左右两端,两个所述电源线分别连接在供电箱与两个供电板之间,两个所述导电块分别固定安装在两个滑块上,两个所述输电线分别连接在两个导电块与两个供电板之间,两个所述线孔分别开设在机体的左右两侧壁上,且两个线孔分别与两个输电线相配合。

7、进一步的,所述驱动机构由安装座、伺服电机、驱动杆、主动带轮、皮带以及两个从动带轮组成,所述安装座固定安装在机体的前端侧壁上,所述伺服电机固定安装在安装座上,所述驱动杆转动连接在安装座上,且驱动杆的一端与伺服电机的输出端固定连接,所述主动带轮固定安装在驱动杆的另一端上,两个所述从动带轮分别固定安装在两个转杆位于机体外的一端上,所述皮带安装在主动带轮与两个从动带轮之间。

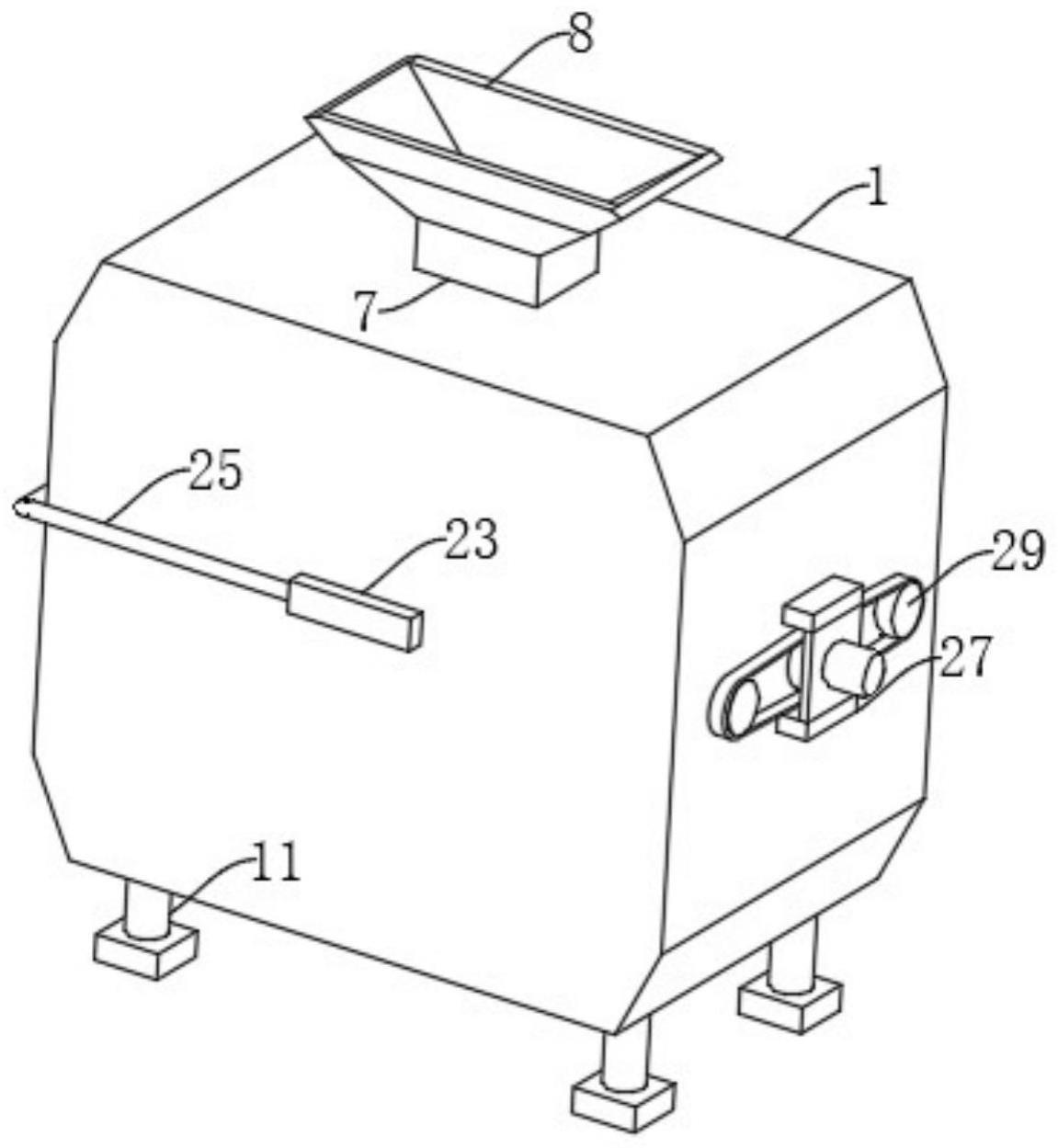

8、进一步的,所述机体上端固定安装有进料座,且进料座与进料口互通,所述进料座上固定安装有进料斗,所述机体下端固定安装有多个支撑座。

9、进一步的,所述排料口位于导料腔中心位置,且排料口的长度小于等于电磁板的长度,所述分离出料口的长度大于两个电磁板的长度之和。

10、进一步的,所述对接块的长度大于两个相邻碳刷的最小间距,所述隔板远离电磁板的一端由上至下为向排料口中点的一端倾斜设置。

11、与现有的技术相比,本发明优点在于:

12、1:通过两个隔板的设计,可对电磁板与原料进行隔离,避免磁性材料在磁力作用下移动时带动板材砂粉末偏离自身下落轨道的问题,确保了分拣效果,避免了造成原料浪费的问题。

13、2:通过接触机构与驱动机构的配合,可在分拣过程中,利用多个电磁板通电情况的变化,将磁性杂质从隔板中间移动至两侧,从而可避免吸附在隔板中间的磁性杂质较多导致隔板中间位置对板材砂中剩余的磁性杂质吸力降低的问题。

14、3:通过两个分离出料口的设计,可在完成分拣后,将移动至隔板两侧的磁性杂质排出,并且磁性杂质与板材砂的排出不经过同一出口,因此可将分拣出的板材砂和磁性杂质进行分开输送。

15、综上所述,本发明可对电磁板与原料进行隔离,避免磁性材料在磁力作用下移动时带动板材砂粉末偏离自身下落轨道的问题,确保了分拣效果,避免了造成原料浪费的问题,并且分拣过程中可对多个电磁板的通电情况进行控制,使吸附在隔板上的磁性杂质从中间移动至两端,避免吸附在隔板中间的磁性杂质较多导致隔板中间位置对板材砂中剩余的磁性杂质吸力降低的问题,同时也便于在完成分拣后将磁性杂质从不同出口排出,便于对板材砂和磁性杂质进行分开输送。

技术特征:

1.一种板材砂生产线的双向磁选分拣机,包括开设在机体(1)内的安装腔(2),其特征在于,所述安装腔(2)内固定安装有两个隔板(3),且两个隔板(3)将安装腔(2)分为导料腔(4)以及两个空腔(5),两个所述空腔(5)内均固定安装有多个电磁板(12),所述机体(1)的上侧壁开设有进料口(6),且进料口(6)与导料腔(4)互通,所述机体(1)的下侧壁上开设有排料口(9),且排料口(9)与进料口(6)位置相对应,所述机体(1)的下侧壁上开设有两个分离出料口(10),且两个分离出料口(10)分别位于排料口(9)前后两端;

2.根据权利要求1所述的一种板材砂生产线的双向磁选分拣机,其特征在于,所述接触机构由转孔(16)、转杆(17)、双向丝杆(18)、两个滑块(19)以及两个对接块(20)组成,所述转孔(16)开设在空腔(5)上,所述转杆(17)转动连接在转孔(16)上,所述双向丝杆(18)固定安装在转杆(17)位于空腔(5)内的一端上,两个所述滑块(19)均螺纹连接在双向丝杆(18)上,两个所述对接块(20)分别固定安装在两个滑块(19)上,且两个对接块(20)与多个对接槽(15)位置相对应。

3.根据权利要求2所述的一种板材砂生产线的双向磁选分拣机,其特征在于,所述通电机构由供电箱(24)、控制面板(26)、两个电源线(25)、两个供电板(23)、两个输电线(22)、两个导电块(21)以及两个线孔组成,所述供电箱(24)固定安装在机体(1)的后端侧壁上,所述控制面板(26)固定安装在供电箱(24)上,两个所述供电板(23)分别固定安装在机体(1)的左右两端,两个所述电源线(25)分别连接在供电箱(24)与两个供电板(23)之间,两个所述导电块(21)分别固定安装在两个滑块(19)上,两个所述输电线(22)分别连接在两个导电块(21)与两个供电板(23)之间,两个所述线孔分别开设在机体(1)的左右两侧壁上,且两个线孔分别与两个输电线(22)相配合。

4.根据权利要求2所述的一种板材砂生产线的双向磁选分拣机,其特征在于,所述驱动机构由安装座(27)、伺服电机(28)、驱动杆、主动带轮(29)、皮带(31)以及两个从动带轮(30)组成,所述安装座(27)固定安装在机体(1)的前端侧壁上,所述伺服电机(28)固定安装在安装座(27)上,所述驱动杆转动连接在安装座(27)上,且驱动杆的一端与伺服电机(28)的输出端固定连接,所述主动带轮(29)固定安装在驱动杆的另一端上,两个所述从动带轮(30)分别固定安装在两个转杆(17)位于机体(1)外的一端上,所述皮带(31)安装在主动带轮(29)与两个从动带轮(30)之间。

5.根据权利要求1所述的一种板材砂生产线的双向磁选分拣机,其特征在于,所述机体(1)上端固定安装有进料座(7),且进料座(7)与进料口(6)互通,所述进料座(7)上固定安装有进料斗(8),所述机体(1)下端固定安装有多个支撑座(11)。

6.根据权利要求1所述的一种板材砂生产线的双向磁选分拣机,其特征在于,所述排料口(9)位于导料腔(4)中心位置,且排料口(9)的长度小于等于电磁板(12)的长度,所述分离出料口(10)的长度大于两个电磁板(12)的长度之和。

7.根据权利要求2所述的一种板材砂生产线的双向磁选分拣机,其特征在于,所述对接块(20)的长度大于两个相邻碳刷(14)的最小间距,所述隔板(3)远离电磁板(12)的一端由上至下为向排料口(9)中点的一端倾斜设置。

技术总结

本发明公开了一种板材砂生产线的双向磁选分拣机,包括开设在机体内的安装腔,所述安装腔内固定安装有两个隔板,且两个隔板将安装腔分为导料腔以及两个空腔,两个所述空腔内均固定安装有多个电磁板。优点在于:本发明可对电磁板与原料进行隔离,避免磁性材料在磁力作用下移动时带动板材砂粉末偏离自身下落轨道的问题,确保了分拣效果,避免了造成原料浪费的问题,并且分拣过程中可对多个电磁板的通电情况进行控制,使吸附在隔板上的磁性杂质从中间移动至两端,避免吸附在隔板中间的磁性杂质较多导致隔板中间位置对板材砂中剩余的磁性杂质吸力降低的问题,同时也便于在完成分拣后将磁性杂质从不同出口排出,便于对板材砂和磁性杂质进行分开输送。

技术研发人员:洪钢

受保护的技术使用者:娄底元壤新材料有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!