一种便于清理的管道粉料除铁器的制作方法

本发明涉及物料分离领域,尤其涉及一种便于清理的管道粉料除铁器。

背景技术:

1、管道粉料除铁器是永磁除铁器的一种,广泛运用于去除管道传输粉状物料中的铁磁性金属杂质,达到提高物料品质、提高成品性能、保护生产线下游生产设备等作用,由于粉料具有附着性,容易附着在机器内壁,然而对现有的管道粉料除铁器进行清理时,通常是采用气枪对其内部吹气,使用高压气流吹除机器内壁附着的粉料,其难以对机器侧壁夹缝处以及机器顶壁附着的粉料进行吹除,并且,对于带湿气的粉料,若不及时将其清理干净,在其湿气蒸发后将在机器内壁结块,高压气流也难以对结块的粉料进行清理。

2、并且,现有的管道粉料除铁器存在物料分离不完全的缺陷,在管道内的粉料从上方进料口流落进除铁器内进行物料分离的过程中,存在落料不均的现象,聚团的粉料下落时,其中的铁料易夹杂着粉料一起吸附在磁棒上,导致部分粉料伴随着铁料一起从排料斗排出,造成粉料流失的问题。

技术实现思路

1、为了克服现采用高压气流对管道粉料除铁器清理时,难以对机器侧壁夹缝处以及机器顶壁附着的粉料进行吹除,同时难以对结块的粉料进行清理,并且,现有的管道粉料除铁器存在物料分离不完全,造成粉料流失的缺点,本发明提供一种便于清理的管道粉料除铁器。

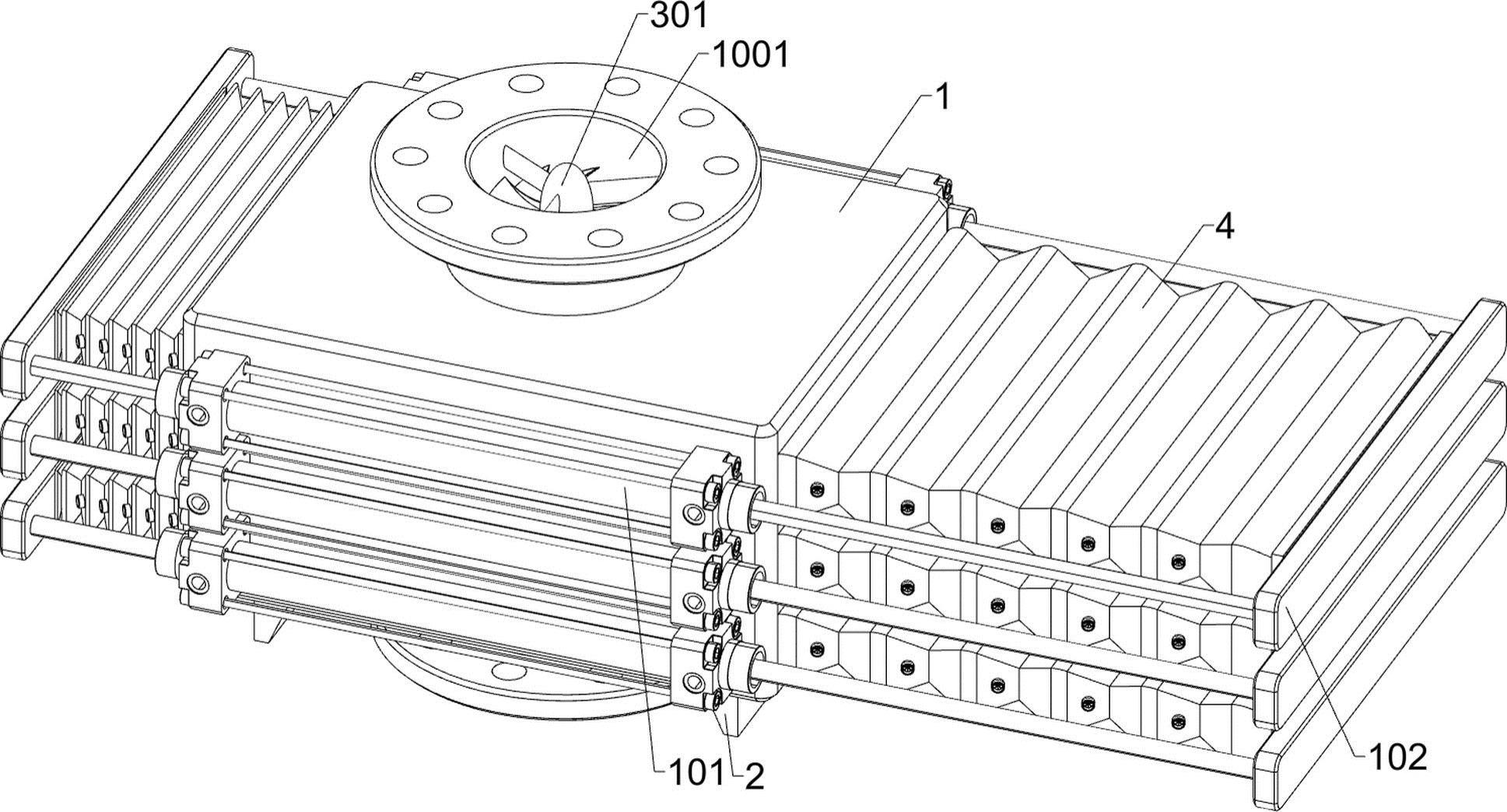

2、本发明的技术方案是:一种便于清理的管道粉料除铁器,包括有壳体、排料斗和隔板;壳体上侧设置有进料口,壳体下侧设置有出料口;壳体下侧设置有两个用于排出铁料的排料斗,且两个排料斗分别位于出料口左方和右方;壳体内部设置有两个左右对称的隔板;还包括有除铁组件、鼓风囊、第一清理器、第二清理器和分料系统;壳体上设置有用于筛除铁料的除铁组件;壳体左右两侧各设置有三个用于将气体传输至壳体内部的鼓风囊,且六个鼓风囊均与除铁组件连接;壳体内部设置有用于清除吸附粉料的第一清理器,第一清理器由四根互相连通的气管组成,四根气管组合呈矩形,且前后方向的两根气管上侧均设置有呈弧形的第一引风面,两个第一引风面上均等距设置有若干个第一出风口;左右方向的两根气管上侧均设置有若干个第二出风口;壳体内部设置有用于清除吸附粉料的第二清理器,第二清理器由四根互相连通的气管组成,四根气管组合呈矩形,且第二清理器位于第一清理器下方;第一清理器和第二清理器左右两端分别与相邻的三个鼓风囊连通;前后方向的两根气管下侧均设置有呈弧形的第二引风面,两个第二引风面上均等距设置有若干个第一出气口;第二清理器左右方向的两根气管上侧各设置有一个第二出气口,两根气管下侧也各设置有一个第二出气口;壳体上侧进料口内设置有用于将粉料分散的分料系统。

3、进一步,第一清理器的两个第一引风面上侧均设置有倾斜向上的第一引导面,第一引导面与第一引风面之间为弧面过度,且第一引导面贴合壳体顶壁。

4、进一步,第一清理器左右方向两根气管上侧均设置有若干个吹风口,吹风口为三通吹风口,三通口方向分别朝向正上方、前方和后方三个方向,且前后两通口分别沿着隔板与气管的接缝指向第一引风面。

5、进一步,壳体内底部设置为向出料口倾斜的斜面;第二清理器的两个第二引风面下侧均设置有倾斜向下的第二引导面,第二引导面与第二引风面之间为弧面过度,且第二引导面贴合斜面。

6、进一步,第二清理器左右两根气管上侧各设置有若干个吹气口,吹气口为三通吹气口,三通口方向分别朝向正上方、前方和后方三个方向,且前后两通口分别沿着隔板与气管的接缝指向壳体侧壁与隔板的接缝;第二清理器左右两根气管下侧也各设置有若干个吹气口,三通口方向分别朝向正下方、前方和后方三个方向,且前后两通口分别沿着隔板与气管的接缝指向第二引风面;第二清理器前后两根气管上侧同样各设置有若干个吹气口,三通口方向分别朝向正上方、左方和右方三个方向,且左右两通口分别沿着壳体侧壁与气管的接缝指向壳体侧壁与隔板的接缝。

7、进一步,除铁组件包括有连接板、磁棒和刮环;壳体左右两侧各滑动设置有三个连接板;每个连接板均与一个鼓风囊固接;位于同一水平高度的每两个连接板之间均转动连接有四个用于吸附铁粉的磁棒,且磁棒贯穿壳体;壳体内部左右两侧均固接有若干个用于刮除磁棒上吸附铁粉的刮环,每两个同心的刮环分别与一个磁棒套接,且左右两侧的刮环分别位于左右两个排料斗上方。

8、进一步,还包括有第一单通器和第二单通器;每个鼓风囊前后两侧的若干个进气口均固接有一个第一单通器,第一单通器由套筒、四个橡胶瓣膜和限位杆组成,且限位杆所处一侧朝向鼓风囊外部,橡胶瓣膜所处一侧朝向鼓风囊内部;每个第一出风口、第二出风口、吹风口、第一出气口、第二出气口和吹气口处均固接有一个第二单通器;第二单通器与第一单通器的结构相同,且限位杆所处一侧朝向气管内部,橡胶瓣膜所处一侧朝向壳体内部。

9、进一步,每个磁棒外表面均设置有螺纹,壳体左右两侧与磁棒的穿接孔内设置有对应的第一螺纹槽,每个刮环与磁棒的穿接孔内均设置有对应的第二螺纹槽。

10、进一步,上、中、下三层磁棒呈错位设置。

11、进一步,还包括有分料系统,分料系统包括有固定器和分料器;壳体的进料口处固接有固定器,且固定器上侧设置有椭球面和窄弧面;固定器下侧转动连接有分料器,分料器由若干个环形阵列的弧形叶片组成。

12、有益效果为:本发明实现了通过鼓风囊的收缩与扩张将外部空气输送至第一清理器内,气流通过第一出风口、第二出风口和吹风口对壳体内部附着的粉料进行吹除,实现对管道粉料除铁器的全面清理;

13、通过鼓风囊的收缩与扩张将外部空气输送至第二清理器内,气流通过第一出气口、第二出气口和吹气口对壳体内吸附的粉料进行吹除,实现对管道粉料除铁器的全面清理;

14、通过第一出风口吹出的气流沿着第一引导面与壳体顶壁流动,基于流体科恩达效应,避免气流直接与壳体顶壁对冲,导致气体流速减缓,进而保证对壳体顶壁附着粉料的清理;

15、通过第一出气口吹出的气流沿着第二引导面与斜面流动,基于流体科恩达效应,避免气流直接与斜面对冲,导致气体流速减缓,进而保证对斜面残留粉料的清理;

16、通过在驱动件驱动磁棒交替工作的同时,左右两侧的鼓风囊同步交替将外部空气输送至壳体内部,实现对壳体内部吸附的粉料进行实时清理,避免粉料在壳体内部结块,降低了管道粉料除铁器的清理难度;

17、通过第一单通器控制气体流向,保证鼓风囊内部空气全部进入第一清理器和第二清理器的气管内,并通过第一清理器和第二清理器对壳体内部附着的粉料进行清理,保证了对管道粉料除铁器的清理效益;

18、通过第二单通器控制气体流向,保证壳体内部的粉料无法进入第一清理器和第二清理器的气管内,避免气管堵塞,进一步保证了对管道粉料除铁器的清理效益;

19、通过磁棒外表面与第一螺纹槽和第二螺纹槽的配合,在磁棒左右移动的同时,使磁棒同步进行旋转运动,进而使磁棒外表面的每一部位均与上方落下的粉料进行接触,避免粉料中的铁粉只吸附并堆积在磁棒的上侧,从而保证了粉料与铁粉的充分分离,有效避免了粉料流失;

20、通过将上、中、下三层磁棒呈错位设置,使位于下层的磁棒得到充分利用,避免铁粉堆积,进一步避免了粉料流失;

21、通过驱动分料器旋转,进而将下落的粉料分散,避免粉料成团下落至磁棒上,保证粉料的均匀落料,有效避免铁料夹杂着粉料一起吸附在磁棒上,进而避免粉料流失,保证了粉料除铁的效益。

- 还没有人留言评论。精彩留言会获得点赞!